一种数控刀架的制作方法

1.本发明涉及刀架技术领域,具体涉及的是一种数控刀架。

背景技术:

2.数控刀架是数控车床最普遍的一种辅助装置,它可使数控车床在工件一次装夹中完成多种甚至所有的加工工序,以缩短加工的辅助时间,减少加工过程中由于多次安装工件而引起的误差,从而提高产品的加工效率和加工精度。

3.现有技术中,专利申请号为202210733878.0的发明专利,公开了具有前置锁紧定位机构的刀塔,其通过液压油能够进入油腔并驱动大齿盘向内齿盘、外齿盘方向(轴向)移动,从而使大齿盘与内齿盘、外齿盘相啮合,实现锁紧刀盘定位。但是在上述方案中,内齿盘与外齿盘的齿侧面是平行设置的,主要依靠啮合齿卡入齿槽内进行配合定位,然后再通过大齿盘的右侧端面压紧内齿盘和外齿盘的齿侧面实现固定及定位。由于内齿盘是固定在箱体上的,而外齿盘是沿旋转轴方向进行滑动的,这样会使得啮合时外齿盘的实际受力远远小于内齿盘,就会导致大部分的锁紧压力集中于内齿盘上,而外齿盘由于受力较小在啮合时容易松动,导致定位齿齿面磨损加剧,造成刀盘的定位不精确、刚性降低,并且外齿盘与大齿盘的背部端面在高压下滑移,摩擦大,加速大齿盘的磨损,大大降低了刀架的使用寿命。

4.有鉴于此,本技术人针对上述问题进行深入研究,遂有本案产生。

技术实现要素:

5.本发明的主要目的在于提供一种数控刀架,能够提高分度齿盘受到的配合压力,进一步提高刀盘定位的牢固性,同时能够对刀盘角度进行微调,并且提高刀架的使用寿命。

6.为了达成上述目的,本发明的解决方案是:

7.一种数控刀架,包括安装板、固定盘、换刀盘、刀盘驱动机构以及刀盘锁紧机构,所述刀盘锁紧机构包括油缸轴、分度齿盘、固定齿盘、外齿盘以及松开轴套,固定齿盘与安装板固定连接,油缸轴与固定齿盘固定连接,固定盘与油缸轴连接,刀盘驱动机构安装在固定盘与油缸轴之间,换刀盘套设在固定盘和油缸轴上,外齿盘连接在换刀盘的后端面上,外齿盘与松开轴套连接,外齿盘与松开轴套套设在油缸轴上滑动连接,外齿盘与油缸轴之间具有锁紧油腔,松开轴套与固定齿盘之间具有松开油腔,外齿盘的后端面设有第一啮合齿,分度齿盘的前端面设有第二啮合齿,固定齿盘包括与安装板锁固的连接部以及设在连接部前端的啮合部,啮合部上设有第三啮合齿,第一啮合齿的两侧侧壁具有第一弧形面,第二啮合齿的两侧侧壁具有与第一弧形面匹配贴合的第二弧形面,第三啮合齿的两侧侧部具有与第一弧形面匹配贴合的第三弧形面,啮合部前端的内侧面设有第一凹槽,啮合部后端的外侧面设有第二凹槽。

8.进一步的,所述第三啮合齿的前端面高于第二啮合槽的前端面。

9.进一步的,所述第一弧形面由内向外逐渐向外侧弯曲,且第一弧形面由前端向后

端逐渐向外侧弯曲。

10.进一步的,所述换刀盘的后端设有第一环槽,分度齿盘的外圆周设有向外凸出的第一凸台,第一凸台嵌入第一环槽内并通过螺钉锁固。

11.进一步的,所述油缸轴的前端设有向外凸出的第二凸台,油缸轴的后端设有滑动部,外齿盘的前端设有第二环槽,外齿盘套设在滑动部上滑动连接。

12.进一步的,所述刀盘驱动机构包括驱动电机、偏心轴套,第一摆线盘、第二摆线盘以及针齿,驱动电机安装在固定盘上,偏心轴套的一端套设在驱动电机的动力输出端上,偏心轴套的另一端与油缸轴转动连接,偏心轴套的中部设有第一偏心轮和第二偏心轮,第一摆线盘套设在第一偏心轮上,第二摆线盘套设在第二偏心轮上,换刀盘的内侧设有驱动部,驱动部的侧壁上设有均匀分部的针齿槽,每一针齿槽内嵌设有针齿,第一摆线盘的外圆周设有均匀分部的第一齿槽,第二摆线盘的外圆周设有均匀分部的第二齿槽,第一齿槽与第二齿槽能够与针齿相互嵌合。

13.进一步的,第一摆线盘和第二摆线盘设有供螺钉穿过的穿孔。

14.进一步的,所述固定盘上设有检测开关,外齿盘上设有拆装连接的检测杆,所述检测杆的后端安装在外齿盘上,检测杆的前端依次穿过油缸轴,第二摆线盘、第一摆线盘以及固定盘,检测开关对检测杆的前端进行感应。

15.进一步的,所述检测杆的后端侧壁设有对称设置的固定槽,外齿盘的前端面设有固定孔,固定孔的开孔出设有对称设置的固定凸台。

16.与现有技术相比,有益效果在于,本发明当刀盘需要定位时,外齿盘朝向分度齿盘和固定齿盘移动,外齿盘先与固定齿盘配合进行外齿盘初步定位,第一弧形面压紧第三弧形面,由于啮合部的截面呈s形结构,能够削弱啮合部的刚性,当油压增大时,啮合部的轴向刚度无法抵挡油缸轴所产生的压力,使得第三啮合齿在受到压力后,啮合部会略微向后压缩。当啮合部压缩后,外齿盘继续下行,第一啮合齿能够更加紧密的与第二啮合齿啮合,使夹紧压力能够更好的分散在分度齿盘上,增加分度齿盘受到的锁紧力,提高外齿盘对分度齿盘的锁紧能力。同时虽然啮合部的结构削弱了固定齿盘的轴向刚度,但是其旋转刚度几乎不变,能够有效啮合固定外齿盘。并且第一啮合齿和第二啮合齿通过第一弧形面和第二弧形面啮合,使得油缸轴所产生的压力能够集中在第二弧形面上,在限制分度齿盘转动的同时,能够产生轴向的压力,将分度齿盘紧紧压住固定,对换刀盘实现更加有效的锁紧及定位。此外,外齿盘轴向啮合固定齿盘时,由于此时固定齿盘尚未轴向形变,分度齿盘与外齿盘尚存在微小间隙,从而使分度误差在此时被微调纠正,从而使分度齿盘定位更加精确及有效减小摩擦提高使用寿命。第一弧形面在和第二弧形面配合时能够旋转分度齿盘,从而对分度齿盘进一步微调,使分度齿盘定位更加精准。

附图说明

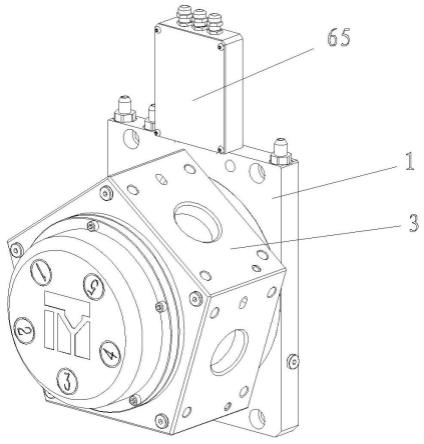

17.图1为本发明的外形结构立体图。

18.图2为本发明的剖面结构侧视图。

19.图3为图2中a区域的局部放大图。

20.图4为安装板的剖面结构示意图。

21.图5为本发明的剖面结构俯视图。

22.图6为本发明的另一剖面结构俯视图。

23.图7为检测杆安装结构示意图。

24.图8为本名发明的内部结构正视图。

25.图9为外齿盘的外形结构立体图。

26.图10为外齿盘的另一外形结构立体图。

27.图11为固定齿盘和分度齿盘的外形结构示意图。

28.图12为油缸轴的外形结构立体图。

29.图中:

30.安装板1、固定盘2、换刀盘3、第一环槽31、驱动部32、

31.针齿槽33、刀盘驱动机构4、驱动电机41、偏心轴套42、

32.第一偏心轮421、第二偏心轮422、第一摆线盘43、

33.第二摆线盘44、针齿45、刀盘锁紧机构5、油缸轴51、

34.第二凸台511、滑动部512、分度齿盘52、第一凸台521、

35.第二啮合齿522、第二弧形面5221、固定齿盘53、连接部531、啮合部532、第三啮合齿533、第三弧形面5331、第一凹槽534、第二凹槽535、第四环槽536、外齿盘54、第二环槽541、

36.第一啮合齿542、第一弧形面5421、固定孔543、固定凸台544、松开轴套55、滑动套551、第三环槽552、第一接线端61、

37.第一穿线孔62、穿线管63、第二穿线孔64、接线盒65、

38.第三穿线孔66、第二接线端67、锁紧油腔71、松开油腔72、

39.第一流道731、锁紧进油口7311、第二流道732、第三流道733、松开进油口7331、第四流道734、第一进油孔741、

40.第二进油孔742、第三进油孔743、第四进油孔744、

41.松开出油口7441、第五进油孔745、锁紧出油口7451、

42.第一排油孔751、第二排油孔752、第三排油孔753、

43.第四排油孔754、单向阀755、检测开关81、检测杆82、

44.固定槽821。

具体实施方式

45.为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

46.如图1-12所示,一种数控刀架,包括安装板1、固定盘2、换刀盘3、刀盘驱动机构4以及刀盘锁紧机构5,所述刀盘锁紧机构5包括油缸轴51、分度齿盘52、固定齿盘53、外齿盘54以及松开轴套55。安装板1为方形结构,刀架的数控电器元件安装在固定盘2上,固定盘2上安装有防护罩,固定盘2上还设有第一接线端61以及供线路穿过的第一穿线孔62,第一穿线孔62内设有穿线管63,油缸轴51上设有与穿线管63连通的第二穿线孔64,安装板1上设有设有接线盒65,接线盒65的下端开设有第三穿线孔66,接线盒65内部设有第二接线端67。第一接线端61的线路能够通过第一穿线孔62、第二穿线孔64和第三穿线孔66进入接线盒65内,方便安装盘上第一接线端61和接线盒65内的第二接线端67进行点连接。固定齿盘53通过螺

钉锁固在安装板1上,油缸轴51通过螺钉锁固在固定齿盘53上,固定盘2通过螺钉锁固在油缸轴51上。换刀盘3套设在固定盘2和油缸轴51上,换刀盘3的后端设有第一环槽31,分度齿盘52的外圆周设有向外凸出的第一凸台521,第一凸台521嵌入第一环槽31内并通过螺钉锁固,使分度齿盘52安装更加精准牢固。油缸轴51的前端设有向外凸出的第二凸台511,油缸轴51的后端设有滑动部512,外齿盘54的前端设有第二环槽541,外齿盘54套设在滑动部512上滑动连接。外齿盘54的后端面设有第一啮合齿542,分度齿盘52的前端面设有第二啮合齿522,固定齿盘53包括与安装板1锁固的连接部531以及设在连接部531前端的啮合部532,啮合部532上设有第三啮合齿533,相邻的第一啮合齿542之间具有第一啮合槽,第一啮合齿542的两侧侧壁具有第一弧形面5421,第一弧形面5421由内向外逐渐向外侧弯曲,且第一弧形面5421由前端向后端逐渐向外侧弯曲。啮合部532前端的内侧面设有第一凹槽534,啮合部532后端的外侧面设有第二凹槽535,使啮合部532的截面形成s形。第二啮合齿522的两侧侧壁具有与第一弧形面5421匹配贴合的第二弧形面5221,相邻的第二啮合齿522之间具有第二啮合槽,第三啮合齿533的两侧侧部具有与第一弧形面5421匹配贴合的第三弧形面5331,相邻的第三啮合齿533之间具有第三啮合槽。第三啮合齿533的前端面略高于第二啮合槽的前端面0-2mm。采用上述结构后,当刀盘需要定位时,外齿盘54朝向分度齿盘52和固定齿盘53移动,外齿盘54先与固定齿盘53配合进行外齿盘54初步定位,第一弧形面5421压紧第三弧形面5331,由于啮合部532的截面呈s形结构,能够削弱啮合部532的刚性,当油压增大时,啮合部532的轴向刚度无法抵挡油缸轴51所产生的压力,使得第三啮合齿533在受到压力后,啮合部532会略微向后压缩。当啮合部532压缩后,外齿盘54继续下行,第一啮合齿542能够更加紧密的与第二啮合齿522啮合,使夹紧压力能够更好的分散在分度齿盘52上,增加分度齿盘52受到的锁紧力,提高外齿盘54对分度齿盘52的锁紧能力。同时虽然啮合部532的结构削弱了固定齿盘53的轴向刚度,但是其旋转刚度几乎不变,能够有效啮合固定外齿盘54。并且第一啮合齿542和第二啮合齿522通过第一弧形面5421和第二弧形面5221啮合,使得油缸轴51所产生的压力能够集中在第二弧形面5221上,在限制分度齿盘52转动的同时,能够产生轴向的压力,将分度齿盘52紧紧压住固定,对换刀盘3实现更加有效的锁紧及定位。此外,第一弧形面5421在和第二弧形面5221配合时能够旋转分度齿盘52,从而对分度齿盘52进一步微调,使分度齿盘52定位更加精准。

47.在本实施例中,为了使油缸轴51能够更好的提供压力,同时方便油缸轴51内的液压油循环流动。第二环槽541与第二凸台511相互配合滑动连接,第二环槽541与第二凸台511之间形成锁紧油腔71。第二凸台511和滑动部512的外侧壁设有用于密封锁紧油腔71的密封件,避免锁紧油腔71内的液压油渗漏。松开轴套55的前端与外齿盘54通过螺钉锁固,松开轴套55的后端包括滑动套551,滑动套551的内侧壁设有第三环槽552,固定齿盘53于啮合部532的内侧壁还设有第四环槽536,滑动套551套设在油缸轴51上滑动连接,滑动套551的后端伸入第四环槽536内滑动配合,第三环槽552与第四环槽536以及油缸轴51之间形成松开油腔72。

48.安装板1开设有第一流道731、第二流道732、第三流道733以及第四流道734,第一流道731的上端延伸至安装板1的侧壁形成锁紧进油口7311,第二流道732的一端与第一流道731的下端连通,且第二流道732的另一端开设有第一进油孔741,第三流道733的上端延伸至安装板1的侧壁形成松开进油口7331,第四流道734的一端与第三流道733的下端连通,

且第四流道734的另一端开设有第二进油孔742,第一进油孔741和第二进油孔742分别使第二流道732和第四流道734与外界连通。安装板1上还开设有第一排油孔751和第二排油孔752,第一排油孔751与第二流道732连通,第二排油孔752与第四流道734连通。固定齿盘53上开设有贯通设置的第三进油孔743、第四进油孔744、第三排油孔753以及第四排油孔754,油缸轴51上设有第五进油孔745,第一进油孔741、第三进油孔743以及第五进油孔745依次连通,第五进油孔745在位于油缸轴51的端面形成锁紧出油口7451。第二进油孔742和第四进油孔744连通,第四进油孔744在位于第四环槽536的侧壁上形成松开出油口7441。第三排油孔753与第一排油孔751连通,第四排油孔754与第二排油孔752连通,第三排油孔753和第四排油孔754的内部安装有单向阀755,具体的,单向阀755包括密封片以及密封弹簧,密封片用于封堵第三排油孔753和第四排油孔754的前端口,密封弹簧的前端抵顶密封片且后端抵顶于安装板1上。采用上述结构后,锁紧换刀盘3时,液压油由锁紧进油口7311进入安装板1内,然后液压油依次流经第一流道731、第二流道732、第一进油孔741、第三进油孔743以及第五进油孔745,最后由锁紧出油口7451流出并进入锁紧油腔71内。第三排油孔753内的单向阀755受到第二流道732内液压油的压力封闭第三排油孔753,当锁紧油腔71内的液压油不断增多后,锁紧油腔71内的压力增大,从而抵顶外齿盘54靠近分度齿盘52和固定齿盘53进行啮合,从而使外齿盘54锁紧换刀盘3。松开换刀盘3时,液压油由松开油口进入安装板1内,然后液压油依次流经第三流道733、第四流道734、第二进油孔742和第四进油孔744,最后由松开出油口7441流出并进入松开油腔72内,第四排油孔754内的单向阀755受到第四流道734内液压油的压力封闭第四排油孔754。松开油腔72内的压力不断增大,推动松开轴套55平移,从而带动外齿盘54远离固定齿盘53和分度齿盘52,实现松开换刀盘3。由于松开油腔72内不设置密封件,因此当松开油腔72内填满液压油后,松开油腔72内的液压油会发生渗漏并填充到刀架内部的刀盘锁紧机构5,使得液压油能够对各齿盘的啮合齿进行润滑和冲洗。由于锁紧油腔71内的压力为零,当刀架内的液压油继续增加并填充满刀架内部后,第三排油孔753内的单向阀755受到刀架内液压油的压力打开,使得多余的液压油沿第三排油孔753和第一排油孔751内排出,并通过第二流道732和第一流道731排出安装板1。此外,换刀盘3在锁紧的同时,由于外齿盘54不断靠近固定齿盘53和分度齿盘52,刀架的内部空间受到了压缩且压力增大,使第四排油孔754内的单向阀755打开连通第四排油孔754,刀架内润滑用的液压油顺着第四排油孔754和第二排油孔752排出至第三流道733,并由第四流道734排出安装板1。在液压油排出刀架的过程中,能够对刀架的内部进行冲洗,将刀架内部存在的废渣一同带出刀架,使刀架内部更加润滑洁净,进一步提高刀盘锁紧机构5的锁紧度,同时减少磨损,大大提高了使用寿命。并且通过上述流道设置,使得液压油能够循环进出刀架并回流至油箱中,方便对刀架排出的液压油进行过滤,延长液压油的使用寿命,进而降低生产成本费用。

49.在本实施例中,刀盘驱动机构4包括驱动电机41、偏心轴套42,第一摆线盘43、第二摆线盘44以及针齿45,驱动电机41安装在固定盘2上,偏心轴套42的一端套设在驱动电机41的动力输出端上,偏心轴套42的另一端与油缸轴51通过轴承转动连接。偏心轴套42的中部设有第一偏心轮421和第二偏心轮422,第一摆线盘43套设在第一偏心轮421上,第二摆线盘44套设在第二偏心轮422上,换刀盘3的内侧设有驱动部32,驱动部32的侧壁上设有均匀分部的针齿槽33,每一针齿槽33内嵌设有针齿45,针齿45的前端通过轴承和固定盘抵顶固定,

使针齿45嵌设固定在针齿槽33内。第一摆线盘43的外圆周设有均匀分部的第一齿槽,第二摆线盘44的外圆周设有均匀分部的第二齿槽,第一齿槽与第二齿槽能够与针齿45相互嵌合。由于固定盘2与油缸轴51通过螺钉锁固,因此第一摆线盘43和第二摆线盘44设有供螺钉穿过的穿孔,同时,螺钉在第一摆线盘43和第二摆线盘44摆动的过程中能够起到轴销的作用,使第一摆线盘43和第二摆线盘44摆动更加稳定。采用上述结构后,需要驱动换刀盘3转动时,驱动电机41驱动偏心轴套42转动,由于偏心轴套42的前端和后端分别转动连接在驱动电机41和油缸轴51上,因此偏心轴套42能够带动第一摆线盘43和第二摆线盘44上下上下摆动,第一摆线盘43和第二摆线盘44摆动的过程中第一齿槽和第二齿槽能够与针齿45啮合,从而带动换刀盘3转动。上述驱动原理类似现有技术中的摆线针轮减速机,因此不再做过多赘述。采用摆线针轮结构来驱动换刀盘3转动,与现有技术中采用齿轮驱动相比,本发明使用一体化单齿差摆线针轮减速设计,速比大且承载力大,同时传动更加平稳。此外,摆线针轮设计的结构紧凑、能够有效减少轴向安装尺寸,从而节约轴向空间,进一步减小刀架体积,降低刀架重量,使刀架维修和拆装更加便捷。

50.在本实施例中,为了能够加精准的检测外齿盘的位置距离,固定盘上设有检测开关81,检测开关81可采用现有技术中的光感检测元件。外齿盘54上设有拆装连接的检测杆82,具体的,检测杆82的前端依次穿过油缸轴51,第二摆线盘44、第一摆线盘43以及固定盘2,检测杆82的后端侧壁设有对称设置的固定槽821,外齿盘54的前端面设有固定孔543,固定孔543的开孔出设有对称设置的固定凸台544,采用上述结构后,将检测杆82的后端插入固定孔543内,然后使固定槽821对准固定凸台544,之后滑动检测杆82,使固定槽821与固定凸台544相互嵌合在一起,从而将检测杆82固定连接在外齿盘上。当外齿盘在前后平移时,检测开关81能够对检测杆82的位置进行感应,从而得出外齿盘的具体位置。相较于现有技术中检测杆82采用弹簧下压复位的设计,本发明中检测杆82与外齿盘通过固定槽821和固定凸台544刚性连接,形成闭环,避免出现弹簧损坏无法复位检测杆82的情况,检测更加精准。

51.上述实施例和图式并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1