一种难加工材料斜孔的激光加工方法

1.本发明涉及特种加工领域,尤其涉及一种难加工材料斜孔的激光加工方法。

背景技术:

2.难加工材料如陶瓷、高温合金、陶瓷基复合材料等广泛应用于航空航天领域,但由于难加工材料具有硬度较高、刀具磨损严重、刀具结构限制等问题,在其高精度微小孔等微纳加工方面存在较大困难。比如航空发动机燃烧室火焰筒和涡轮叶片需要加工直径300μm-700μm的气膜冷却孔。激光加工具有非接触加工、自动化程度高等优点,是首选技术方案。其中超短脉冲激光(皮秒激光和飞秒激光)具有极短的作用时间和极高的光强密度,能够较大程度减少材料加工过程的热损伤及机械损伤,因此成为加工陶瓷基复合材料高精度微小孔的最有效加工方法。

3.但是超短脉冲激光的脉冲能量较低,一些难加工材料构件斜面或弧面上分布着斜孔,存在激光反射使得加工效率较低,并且加工深度有限,从而导致小孔加工质量不稳定。部分学者(专利cn 108031991 a)提出从激光器发出的激光束经过扫描装置及聚焦后竖直向上传输,将预加工零件竖直向下固定在工作台,激光扫描产生微孔,并且在微孔孔口周围设置有负压域,解决了高深径比微孔加工过程中残渣、等离子体聚集无法排出,制孔效率低的问题,在专利cn 111790982 a中,作者设置多个同心圆的轨迹来加工微小孔,能够减小制孔锥度,提高制孔效率。但是都没有提出针对倾斜微孔的加工方法。在专利cn 113902269a中,作者提供一种激光加工参数确定方法,对加工参数进行参数向量分析,从而得到合适加工参数,此方法相对于传统单因素变量加工试验方法能够提高激光加工参数的准确性。但是所使用的参数向量分析与传统单因素变量加工试验方法同样比较繁杂。目前一些难加工材料构件上存在大量斜微孔,上述都没有提到一种有效的针对难加工材料的倾斜微孔的加工方法。

4.上述问题极大地限制了超短脉冲激光加工倾斜微孔技术的实际应用。因此,现在亟需一种难加工材料斜孔的激光加工方法,能够简单系统的得到最优加工参数,保证能够在超短脉冲激光加工过程中具有良好加工质量的前提下,提高加工效率以及可工程化应用。

技术实现要素:

5.针对以上问题,本发明提供一种难加工材料斜孔的激光加工方法,能够实现在不同角度、不同弧度的难加工材料上面进行高质量倾斜圆孔的激光加工,解决了传统方法研究加工参数时的冗杂性,并且提高了加工质量和效率,降低了生产成本,同时加工稳定性和工程化程度高。

6.本发明采用的技术手段如下:

7.一种难加工材料斜孔的激光加工方法,基于线

→

面

→

体的激光加工技术路线,包括如下步骤:

8.第一步:将待加工样件通过夹具固定在工作台上,通过操作多轴运动平台来移动该工件,改变激光束与工件的相对位置,进行原点设置;

9.第二步:根据斜孔的倾角将样件倾斜θ角,进行不同脉冲能量e的圆环槽扫描加工试验,采集并统计分析试验数据,得出不同圆环槽半径r下槽宽w、槽深h随脉冲能量e的变化规律和线残余率rh随光斑重叠率ηs的变化规律,确定合适的脉冲能量e和光斑重叠率ηs;

10.第三步:光斑的半径恒定,通过调节光斑的平面螺旋线运动轨迹进行不同螺距l的螺旋线扫描试验,得到面残余率ra随螺旋线重叠率ηm的变化规律,根据面残余率ra,确定不同圆环槽的半径r下的螺旋线重叠率ηm加工参数设置;

11.第四步:基于螺旋线扫描加工参数,进行不同扫描次数n的加工试验,得出加工深度随扫描次数的变化规律,根据加工质量为评价要求,确定螺旋线定焦的扫描次数nc及进给深度a

p

,通过计算加工厚度得出斜孔的步进数s;

12.第五步:根据第二步~第四步中试验数据采集与计算结果,选择最优的加工参数,通过控制系统将参数输入到激光器、光束扫描单元以及用于控制多轴运动平台的运动控制器中,进一步调控激光光路和多轴运动平台进行样件斜孔的实验加工,通过加工质量和加工效率来验证所计算的最优加工参数是否合适,如果不合适返回重新确定加工参数,如若合适进行实际工件的斜孔螺旋扫描加工;

13.第六步:对实际工件执行程序,通过控制系统使得机床光束扫描单元按照规划的加工轨迹运动,形成螺旋线扫描轨迹,通过多轴运动平台来实现轴向的进给运动,实现实际斜孔的形状加工;

14.第七步:加工结束后,关闭激光器、机床,取下被加工零件。

15.进一步地,第二步中的圆环槽扫描试验具体为:通过光束扫描单元将光斑聚焦点设置在圆环中心点与斜面的相交位置,进行不同脉冲能量e和不同扫描速度v的定焦圆环线扫描。

16.进一步地,第二步中,光斑重叠率通过如下公式进行计算:

[0017][0018]

式中v为扫描速度,f为激光重复频率,ω(z)为光斑半径;

[0019]

线残余率通过如下公式进行计算:

[0020][0021]

式中h

sh

为线残余高度;

[0022]

根据合适的槽宽w/槽深h以及线残余率rh小于5%的准则,确定光斑重叠率ηs和脉冲能量e。

[0023]

进一步地,第三步中,螺旋线重叠率通过如下公式进行计算:

[0024][0025]

式中l是螺旋线螺距;ω(z)是激光光斑半径,

[0026]

面残余率通过如下公式进行计算:

[0027]

[0028]

式中h

ch

为面残余高度;

[0029]

根据面残余率ra小于5%和面残余高度一致性好的准则,将半径分为三个范围:较小半径rs、中等半径rm、较大半径r

l

,进而确定不同半径r下的螺旋线重叠率ηm,然后进行变螺距螺旋线扫描加工。

[0030]

进一步地,步骤四中,倾斜工件离焦量保持不变,进行不同扫描次数n试验,得出随着扫描次数n的增加,槽深h逐渐趋于定值,以单次扫描的变化量小于槽深h的10%为判断依据,确定定焦扫描次数nc,此时的槽深h

ac

数值确定为进给深度a

p

,通过计算加工厚度得出螺旋线的步进数其中d为工件厚度。

[0031]

进一步地,所述螺旋线扫描轨迹具体为:激光由激光器射出,经过扩束器扩大平行输入光束的直径,然后通过平面镜反射后改变传输路径输入到光束扫描单元中,对激光束进行偏转,实现光斑的平面螺旋线运动,其中光束扫描单元包括多光模旋转加工系统、振镜扫描加工系统、道威棱镜旋转加工系统等。

[0032]

进一步地,光斑焦点定于圆孔斜面中心位置,对于倾斜工件来说,激光离焦量在圆环路径上是随时变化的,对应的微槽槽宽w和槽深h也是随之改变的,这里的数值对应后续的逐层螺旋线扫描加工是一致的,所以数值大小都取均值计算。

[0033]

进一步地,所述样件通过设置不同的倾斜角度、不同圆弧面来进行圆环槽加工试验,以适应样件上不同角度、不同弧度的斜孔加工,其工件材料可以是高性能合金(钛合金、钨合金等)、硬脆材料(光学玻璃、陶瓷等)以及复合材料(颗粒增强金属基复合材料、纤维增强陶瓷基复合材料等)等难加工材料。

[0034]

进一步地,所述激光器包括短脉冲激光器和超短脉冲激光器,根据加工材料以及加工条件来实际应用:对于直径为1-10mm的斜孔采用短脉冲和超短脉冲混合加工,短脉冲去除量大(粗加工出孔轮廓),超短脉冲加工质量好(精加工修形);对于直径为0.1-1mm的斜孔采用超短脉冲激光加工,加工质量是首要考虑因素,采用超短脉冲激光加工(粗加工为高脉冲能量将孔打通,精加工为低脉冲能量改善出入口和孔壁的加工质量)。

[0035]

进一步地,所述斜孔不限于加工圆孔、方孔、簸箕孔和异形孔等。

[0036]

本发明中,扫描路径也不限于螺旋线轨迹,可以为圆环轨迹、变螺旋线轨迹、线性轨迹等,只需更改相应试验条件即可得出相应的最优加工参数。

[0037]

本发明具有以下优点:

[0038]

1、本方法提供了一种详细的“线

→

面

→

体”加工参数确定方法,首先利用圆环槽扫描试验确定合适的线扫描加工参数,而后进行螺旋线扫描试验确定合适的面扫描加工参数,最后根据不同扫描次数n试验确定合适的体加工参数,系统地建立了“线

→

面

→

体”的合理加工参数确定方法;

[0039]

2、本方法提出的针对难加工材料构件上斜孔的激光加工试验方法确定的加工参数,可以高质高效加工出不同倾斜角度、不同圆弧面的斜孔,此方法可以运用到其他倾斜孔型(矩形孔、簸箕孔、猫耳异形孔等)的加工研究中;

[0040]

3、本方法提供了一整套较为详尽的激光加工斜孔中优选并确定繁多的工艺参数的方案,实际操作简单,试验成本较低,可有效缩短加工参数试验时间、提高实际的加工效率和加工质量,为激光加工难加工材料斜孔的研究提供了一种有效方法。

附图说明

[0041]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0042]

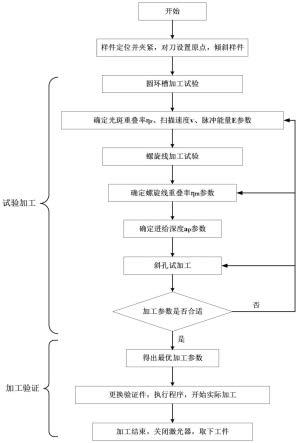

图1是本发明提供的难加工材料斜孔的激光加工方法流程图;

[0043]

图2是本发明提供的激光加工平台示意图;

[0044]

图3是本发明圆环槽加工示意图:(a)3d扫描示意图,(b)光斑重叠,(c)线残留高度;

[0045]

图4是本发明圆环槽轮廓随激光能量和线重叠率的变化规律:(a)槽宽随脉冲能量的变化规律,(b)槽深随脉冲能量的变化规律,(c)线残留率随光斑重叠率的变化规律;

[0046]

图5是本发明圆螺旋线加工示意图:(a)螺旋线重叠,(b)面残余高度,(c)面残余率随螺旋线重叠率的变化规律;

[0047]

图6是本发明螺旋线加工变螺旋线重叠率示意图:(a)不同半径下的螺旋线重叠率,(b)不同半径下的螺距;

[0048]

图7是本发明定焦扫描深度随扫描次数的变化;

[0049]

图8是本发明验证件斜孔变螺旋线扫描加工示意图:(a)截面图,(b)斜视图;

[0050]

图中:1-多轴运动平台、2-工件、3-光束扫描单元、4-平面镜、5-激光器、6-扩束器、7-控制系统、8-运动控制器。

具体实施方式

[0051]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0052]

本发明利用激光加工圆环槽实验数据,得出槽宽和槽深对加工参数的影响关系,实现了在不同角度、不同弧度的难加工材料上面进行高质量倾斜圆孔的激光加工,解决了传统方法研究加工参数时的冗杂性,并且提高了加工质量和效率,降低了生产成本。

[0053]

如图2所示,本发明是基于如下装置实现的,具体包括多轴运动平台1、工件2、光束扫描单元3、平面镜4、扩束器6、激光器5、控制系统7、控制单元8,其中,工件2设置在多轴运动平台1上,控制系统7通过与激光器5相连,通过扩束器6对激光器输出的激光进行调节,激光通过平面镜4反射到光束扫描单元3中,控制系统7还通过控制单元8控制多轴运动平台1的调节。本实施例中,激光是由激光器5发出,可以为短脉冲或超短脉冲激光器,激光经过扩束器6扩大平行输入光束的直径,防止光束能量扩散,然后通过平面镜4反射后改变传输路径输入到光束扫描单元3中,光束扫描单元3采用四光楔旋转系统对激光束进行偏转,实现光斑的平面螺旋线运动,光束扫描系统也可以是振镜扫描加工、道威棱镜旋转加工等。

[0054]

如图1所示,本发明实施例公开了一种难加工材料斜孔的激光加工方法,包括如下步骤:

[0055]

第一步:将待加工工件通过夹具固定在工作台上,通过操作多轴运动平台1来移动

该工件2,改变激光束与工件的相对位置,进行原点设置;

[0056]

第二步:根据斜孔的斜角θ将样件倾斜,进行不同脉冲能量e的圆环槽扫描加工试验,圆环槽如图3(a)所示,具体为激光光斑在材料表面烧蚀的一条线,光斑照射到材料表面,然后以半径r烧蚀一圈得到圆环槽,扫完一个圆环槽后,增加脉冲能量扫下一个圆环槽,得出槽宽w、槽深h随脉冲能量e和线残余率rh随光斑重叠率ηs的变化规律,确定合适的脉冲能量e和光斑重叠率ηs;

[0057]

具体地,环槽加工试验中设置光斑焦点定于圆孔斜面中心位置,对于倾斜工件来说,激光离焦量在圆环路径上是随时变化的,对应的微槽槽宽w和槽深h也是随之改变的,这里的数值对应后续的逐层螺旋线扫描加工是一致的,所以数值大小取均值计算。如图3(b)和(c)所示,激光圆环扫描时线残余率ηs要小于5%,它是通过相邻光斑的线残余高度h

sh

和槽深h所决定的,线残余率线残余高度h

sh

由脉冲能量e和扫描速度v所决定。

[0058]

第三步:光斑的半径保持不变,通过调节光斑的平面螺旋线运动轨迹进行不同螺旋线重叠率ηm的螺旋线扫描试验,根据面残余率ra,确定不同圆环槽的半径r下的螺旋线重叠率ηm等加工参数设置;

[0059]

如图4所示,统计分析得出槽宽w(图4(a))/槽深h(图4(b))随脉冲能量e的变化,线残余率rh(图4(c))随光斑重叠率的变化规律,从e

l

到eh中选择合适的脉冲能量e,从而可以得出槽宽w和槽深h平均数值。确定合适的脉冲能量e和光斑重叠率ηs。

[0060]

如图5所示,根据螺旋线加工试验,得出面残余率ra随螺旋线重叠率ηm的变化规律,其中螺旋线重叠率式中l是螺旋线螺距;ω(z)是激光光斑半径,面残余率根据面残余率ra小于5%和面残余高度一致性好的准则,确定合适的螺旋线重叠率ηm。

[0061]

如图6所示,将半径分为三个范围:较小半径rs、中等半径rm、较大半径r

l

,进而确定不同半径r下的螺旋线重叠率η

ms

、η

mm

、η

ml

,然后设计不同的螺距,实现变螺距螺旋线扫描加工。

[0062]

第四步:基于螺旋线扫描加工参数,进行不同扫描次数n的加工试验,得出加工深度随扫描次数的变化规律,根据加工质量为评价要求,确定螺旋线定焦的扫描次数nc及进给深度a

p

,通过计算加工厚度得出斜孔的步进次数s;

[0063]

如图7所示,保持离焦量不变,进行定焦螺旋线扫描,随着扫描次数n的增加,槽深ha逐渐趋于定值,当单次扫描的变化量(变化曲线的斜率)小于槽深ha的10%时停止圆环扫描,此时的槽深h

ac

数值为进给深度a

p

。

[0064]

如图8所示,通过计算加工厚度得出螺旋线的步进数其中d为工件厚度,设置好最优加工参数后,进行逐层扫描加工,最终实现高质量斜孔的加工结果。

[0065]

第五步:根据试验数据采集与计算结果,选择最优的加工参数,通过控制系统7将参数输入到激光器5、光束扫描单元3以及用于控制多轴运动平台1的运动控制器8中,进一步调控激光光路和多轴运动平台1进行样件斜孔的实验加工,通过加工质量和加工效率来

验证所计算的最优加工参数是否合适,如果不合适返回重新确定加工参数,如若合适进行实际工件2的斜孔螺旋扫描加工;

[0066]

第六步:对被加工工件2执行程序,通过控制系统7使得机床光束扫描单元3按照规划的加工轨迹运动,形成螺旋线扫描轨迹,通过多轴运动平台1来实现轴向的进给运动,完成斜孔的形状加工;

[0067]

第七步:加工结束后,关闭激光器、机床等,取下被加工零件;

[0068]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1