一种电流辅助坯料与模具协同控温成形装置及热成形方法与流程

1.本发明涉及薄壁构件精密塑性成形技术领域,特别涉及一种电流辅助坯料与模具协同控温成形装置及热成形方法。

背景技术:

2.钛合金、高温合金等因具有良好的高温强度以及抗腐蚀、抗氧化等性能被广泛应用在航空发动机的热端结构部件,并且基于航空发动机加工与装配的严苛要求,此类合金的薄壁构件必须具有稳定精密的尺寸形状,然而由于其室温变形抗力大、塑性成形能力低等材料固有特点,目前通常采用热成形的方法来实现其大尺寸复杂薄壁构件的精准成形。

3.在传统热成形工艺中,需采用加热炉同时加热模具和成形零件,不仅导致制造周期长、成形效率低、模具寿命短、能源消耗大、以及生产成本高的特点,而且成形零件尺寸受加热炉尺寸的限制。而利用脉冲电流通过金属产生焦耳热效应来实现金属板坯快速加热的自阻加热成形技术以及利用电致塑性效应促进金属塑性变形的电流辅助成形技术是实现金属板坯快速加热,提高生产效率的有效方法,但是金属板坯厚度小、热量低,与相对低温的成形模具接触后,其热量会迅速向成形模具传递,导致金属板坯局部温度快速下降,因此,很难精确控制其成形过程,使得零件的成形质量很难保证稳定。

4.

技术实现要素:

5.为解决上述技术问题,提出了一种电流辅助坯料与模具协同控温成形装置及热成形方法,具体技术方案如下:一种电流辅助坯料与模具协同控温成形装置,包括凸模、凸模绝缘隔热层、上辅助板电极、上辅助板、压边圈上绝缘隔热层、压边圈、压边圈下绝缘隔热层、成形电极、下辅助板、下辅助板电极、凹模绝缘隔热层、凹模和测温热电偶;所述凸模与凹模的型面上分别设有凸模绝缘隔热层、凹模绝缘隔热层;所述凸模绝缘隔热层下端设有压边圈,压边圈上端设有压边圈上绝缘隔热层,下端设有压边圈下绝缘隔热层;所述上辅助板设置在上辅助板电极下端;所述上辅助板安装在凸模绝缘隔热层表面,且上辅助板的位置与凸模型面相对,并在上辅助板和凸模绝缘隔热层之间安装上辅助板电极,并通过螺栓或机械连接将上辅助板及上辅助板电极与凸模紧固;下辅助板及下辅助板电极安装在凹模绝缘隔热层表面,其位置与凹模型面相对应,并在下辅助板和凹模绝缘隔热层之间安装下辅助板电极,并通过螺栓或机械连接下辅助板及下辅助板电极与凹模紧固;所述上辅助板电极、下辅助板电极左侧和右侧分别与上、下辅助板电源正极和负极相连,形成电流回路;

所述成形电极夹持在待成形的金属板坯两端,并与坯料金属板坯形成回路;所述凸模以及凹模均通过t型槽和夹紧机构与液压机上下平台固定连接,并保证凸模凹模的运动方向。

6.所述的一种电流辅助坯料的成形装置,其优选方案为,所述上辅助板为与凸模型面相同的近似等厚金属板,并基于型面形状调整辅助板的截面,保证各处截面面积相近;所述下辅助板为与凹模型面相同的近似等厚金属板,并基于型面形状调整辅助板的截面,保证各处截面面积相近。

7.所述的一种电流辅助坯料与模具协同控温成形装置,其优选方案为,所述凸模、凹模及压边圈上的绝缘隔热层可为在凸模与凹模模具表面进行绝缘隔热处理或单纯垫与模具型面相同的陶瓷片或石棉垫片。

8.一种电流辅助坯料与模具协同控温成形装置及热成形方法,如下步骤:步骤一:采用激光切割、线切割或水切割的方法,将金属板坯切割成待加工的形状和尺寸,其中成形尺寸大于模具型腔尺寸,保证成形零件的尺寸要求,且两侧多出一部分尺寸用于成形电极夹持,打磨金属板坯边缘,去除毛刺飞边等缺陷;步骤二:对凸模、凹模和压边圈表面进行绝缘隔热涂层处理,通过调控处理参数实现绝缘隔热涂层分布均匀,且各部位厚度相近,以保证零件的成形精度,涂层厚度在50

µ

m~300

µ

m;步骤三:分别将凸模和凹模安装在液压机的上平台和下平台,保证凸模与凹模按中心位置对齐,并通过紧固螺栓固定在液压机的上平台和下平台,使凸模可以随着液压机上平台的运动实现合模动作;步骤四:将压边圈安装在液压机另一垂直运动的上平台,其位置在凸模与凹模之间,并与凸模和凹模的型面相对应;步骤五:将上辅助板安装在凸模绝缘隔热层表面,其位置与凸模型面相对应,并在上辅助板和凸模绝缘隔热层之间安装上辅助板电极,电极左侧与上辅助板电源正极相连,右侧与上辅助板电源负极相连,安装时保证上辅助板电源关闭;步骤六:将下辅助板安装在凹模绝缘隔热层表面,其位置与凹模型面相对应,并在下辅助板和凹模绝缘隔热层之间安装下辅助板电极,电极左侧与下辅助板电源正极相连,右侧与下辅助板电源负极相连,安装时保证上辅助板电源关闭;步骤七:在金属板坯两侧安装成形电极,成形电极左侧与成形电源正极相连,成形电极右侧与成形电源负极相连,安装时保证成形电源关闭,而后在金属板坯表面喷涂润滑剂,并按照成形位置放置在下辅助板上;步骤八:开启上辅助板电源、成形电源和下辅助板电源,分别逐渐增加各电源的电流,通过电流大小调控上辅助板、金属板坯和下辅助板的温度分布,当上辅助板、金属板坯和下辅助板逐渐升温至400

°

c~800

°

c后保温1min~5min;步骤九:启动液压机,压边圈下移,对金属板坯施加压边力,防止金属板坯在成形过程中发生起皱等失稳现象;步骤十:凸模向下移动,将金属板坯压成具有模具型面的薄壁零件,使凸模、上辅助板、金属板坯、下辅助板与凹模紧密贴合;步骤十一:通过热电偶测量金属板坯成形后的温度,并通过调控各电源电流的大

小来调控上辅助板、金属板坯和下辅助板的温度,保温保压2min~3min后,逐渐降低各电源电流大小直至电流为零;步骤十二:关闭电源开关,启动液压机,将压边圈和凸模抬起,取出成形零件。

9.本发明的有益效果:本发明利用金属板坯电流辅助的快速加热和高塑性变形能力,以及具有独立温度控制与调节的上、下成形辅助板的设计思路和工装结构使得本专利在金属薄壁构件的高效、高质量、低能耗、低成本的精准成形领域具有创造性和新颖性。

10.1、实现了金属板坯的快速高效加热和升温,可以降低钛合金与高温合金等难变形金属的变形抗力,提高塑性变形能力,适用于不同厚度与材料板材的热冲压成形;2、避免了热态成形板材与常温模具接触后板材局部温度的快速下降,导致成形质量不可控的难题;3、实现了模具与金属板坯同时快速加热与温度协同调节,解决了电流辅助成形过程中金属板坯控温精度差的难题。

附图说明

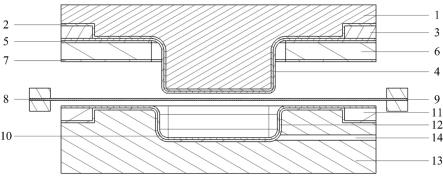

11.图1为本发明成形装置示意图;图2为初始状态成形装置示意图;图3为合模状态成形装置示意图。

12.图中:1、凸模,2、凸模绝缘隔热层,3、上辅助板电极,4、上辅助板,5、压边圈上绝缘隔热层,6、压边圈,7、压边圈下绝缘隔热层,8、金属板坯,9、成形电极,10、下辅助板,11、下辅助板电极,12、凹模绝缘隔热层,13、凹模,14、测温热电偶。

具体实施方式

13.以下结合附图1-3和实施例对本发明作进一步详述。

14.实施例1一种电流辅助坯料与模具协同控温成形装置,包括凸模、凸模绝缘隔热层、上辅助板电极、上辅助板、压边圈上绝缘隔热层、压边圈、压边圈下绝缘隔热层、成形电极、下辅助板、下辅助板电极、凹模绝缘隔热层、凹模和测温热电偶;所述凸模与凹模的型面上分别设有凸模绝缘隔热层、凹模绝缘隔热层;所述凸模绝缘隔热层下端设有压边圈,压边圈上端设有压边圈上绝缘隔热层,下端设有压边圈下绝缘隔热层;所述上辅助板设置在上辅助板电极下端;所述上辅助板安装在凸模绝缘隔热层表面,且上辅助板的位置与凸模型面相对,并在上辅助板和凸模绝缘隔热层之间安装上辅助板电极,并通过螺栓或机械连接将上辅助板及上辅助板电极与凸模紧固;下辅助板及下辅助板电极安装在凹模绝缘隔热层表面,其位置与凹模型面相对应,并在下辅助板和凹模绝缘隔热层之间安装下辅助板电极,并通过螺栓或机械连接下辅助板及下辅助板电极与凹模紧固;所述上辅助板电极、下辅助板电极左侧和右侧分别与上、下辅助板电源正极和负

极相连,形成电流回路;所述成形电极夹持在待成形的金属板坯两端,并与坯料金属板坯形成回路所述凸模以及凹模均通过t型槽和夹紧机构与液压机上下平台固定连接,并保证凸模凹模的运动方向。

15.所述上辅助板为与凸模型面相同的近似等厚金属板,并基于型面形状调整辅助板的截面,保证各处截面面积相近;所述下辅助板为与凹模型面相同的近似等厚金属板,并基于型面形状调整辅助板的截面,保证各处截面面积相近。

16.所述凸模、凹模及压边圈上的绝缘隔热层可为在凸模与凹模模具表面进行绝缘隔热处理或单纯垫与模具型面相同的陶瓷片或石棉垫片。

17.一种电流辅助坯料与模具协同控温成形装置及热成形方法,如下步骤:步骤一:采用激光切割、线切割或水切割的方法,将金属板坯切割成待加工的形状和尺寸,其中成形尺寸大于模具型腔尺寸,保证成形零件的尺寸要求,且两侧多出一部分尺寸用于成形电极夹持,打磨金属板坯边缘,去除毛刺飞边等缺陷;步骤二:对凸模、凹模和压边圈表面进行绝缘隔热涂层处理,通过调控处理参数实现绝缘隔热涂层分布均匀,且各部位厚度相近,以保证零件的成形精度,涂层厚度在50

µ

m~300

µ

m;步骤三:分别将凸模和凹模安装在液压机的上平台和下平台,保证凸模与凹模按中心位置对齐,并通过紧固螺栓固定在液压机的上平台和下平台,使凸模可以随着液压机上平台的运动实现合模动作;步骤四:将压边圈安装在液压机另一垂直运动的上平台,其位置在凸模与凹模之间,并与凸模和凹模的型面相对应;步骤五:将上辅助板安装在凸模绝缘隔热层表面,其位置与凸模型面相对应,并在上辅助板和凸模绝缘隔热层之间安装上辅助板电极,电极左侧与上辅助板电源正极相连,右侧与上辅助板电源负极相连,安装时保证上辅助板电源关闭;步骤六:将下辅助板安装在凹模绝缘隔热层表面,其位置与凹模型面相对应,并在下辅助板和凹模绝缘隔热层之间安装下辅助板电极,电极左侧与下辅助板电源正极相连,右侧与下辅助板电源负极相连,安装时保证上辅助板电源关闭;步骤七:在金属板坯两侧安装成形电极,成形电极左侧与成形电源正极相连,成形电极右侧与成形电源负极相连,安装时保证成形电源关闭,而后在金属板坯表面喷涂润滑剂,并按照成形位置放置在下辅助板上;步骤八:开启上辅助板电源、成形电源和下辅助板电源,分别逐渐增加各电源的电流,通过电流大小调控上辅助板、金属板坯和下辅助板的温度分布,当上辅助板、金属板坯和下辅助板逐渐升温至400

°

c~800

°

c后保温1min~5min;步骤九:启动液压机,压边圈下移,对金属板坯施加压边力,防止金属板坯在成形过程中发生起皱等失稳现象;步骤十:凸模向下移动,将金属板坯压成具有模具型面的薄壁零件,使凸模、上辅助板、金属板坯、下辅助板与凹模紧密贴合;步骤十一:通过热电偶测量金属板坯成形后的温度,并通过调控各电源电流的大

小来调控上辅助板、金属板坯和下辅助板的温度,保温保压2min~3min后,逐渐降低各电源电流大小直至电流为零;步骤十二:关闭电源开关,启动液压机,将压边圈和凸模抬起,取出成形零件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1