一种压滤机大梁自动夹紧回转装置的制作方法

1.本发明属于压滤机领域,特别涉及板框式压滤机的大梁自动化生产设备中的大梁自动夹紧回转装置。

背景技术:

2.压滤机属于常用的固液分离设备,是通过物理方式将混合液中的固相与液相分离的一种设备;现有的压滤机大多有压紧板、止推板、油缸头、大梁为主组成的框架、滤板组件。液压系统、进料系统组成;对于压滤机来言,大梁是整个压滤机的支撑部件,特别是大型的压滤机,大梁的重量可达十吨,长度也有数十米;因此,大梁的制作对大梁的质量和可靠性有重要影响;现有的压滤机大梁的制作方法常常采用一下步骤:1、将矩形管材吊装到平台上,人工采用拉尺测量所需长度,画出切割线;2、根据画线进行人工火焰切割,线切割出矩形钢管的一半截面,然后将矩形钢管反面,将另一半截面切割;3、人工将切割断面进行打磨;4、人工测量,并画线确定大梁上辅助零件的位置;5、将辅助零件电焊,确定位置的准确性后,进行连续焊接,因为压滤机要求大梁的几何规整,焊接时不能产生大量变形,需要进行分层焊接,就需要将大梁反复翻面多次;6、将焊接后的部分打磨平整; 从以上工序中能够看到,现有的压滤机大梁的制作方法存在以下缺陷;1、制造精度低,人工拉尺,人工焊接造成精度低;2、生产效率低,多次人工反转,分层多次焊接,造成工作效率低;3、质量不稳定,人工测量、画线、焊接存在极大随机性;4、操作人员劳动强度大。

技术实现要素:

3.针对压滤机大梁现有生产方法中存在的上述问题,本发明提出一种压滤机大梁生产方法,能够解决以上问题,具体的技术方案是,一种压滤机大梁的生产方法,其特征在于:所述的生产方法包括以下步骤:1、自动上料,将制作压滤机大梁的矩形钢管和附属配件自动供给压滤机大梁自动生产设备;2、由压滤机大梁自动生产设备自动测量压滤机大梁的一端起始点,并切割修正该端部达到平齐;3、由压滤机大梁自动生产设备自动测量压滤机大梁的总长度,并自动切断;4、移除多余的矩形钢管;5、由压滤机大梁自动生产设备自动供给压滤机大梁生产需要的辅助配件,并电焊到设计位置;6、由压滤机大梁自动生产设备自动切割出安装孔;7、由压滤机大梁自动生产设备自动完成在加工压滤机大梁的翻转,并实现完整焊接;8、自动卸下完成生产的压滤机大梁。

4.进一步的,所述的压滤机大梁自动生产设备包括,配件存储仓、物料自动供给装置、自动焊接装置、等离子自动切割装置、控制系统、移动作业车、移动作业平台、被动回转夹紧固定座、被动回转夹紧活动架、主动回转夹紧装置、固定回转夹紧装置、激光扫描装置、回转夹紧工作平台和回转夹紧移动基座; 所述的配件存储仓设置在移动作业车上,与移动作业车连接,能够顺序容纳压滤机大梁制造所需要的辅助配件;所述的物料自动供给装置安装在移动作业车上,与移动作业车连接,并且与控制系统连接;所述的自动焊接装置安装在移动作业车上,与移动作业车连接,并且与控制系统连接;所述的等离子自动切割装置安

装在移动作业车上,与移动作业车连接,并与控制系统连接;所述的控制系统安装在控制箱内,位于移动作业车上,能够控制整个压滤机大梁自动生产设备的电气、机械、液压、气动系统的运转状态;所述的移动作业车安装在移动作业平台上,能够在移动作业平台上精确移动;所述的移动作业平台安装在地基上,能够支撑和提供移动作业车在移动作业平台上运动;所述的被动回转夹紧固定座安装在回转夹紧工作平台上,与回转夹紧工作平台连接;所述的被动回转夹紧活动架安装在被动回转夹紧固定座上,与被动回转夹紧固定座配合形成回转夹紧结构,被加工大梁或者矩形钢管能够在此回转夹紧结构内被夹紧且能够在此夹紧机构内回转;所述的主动回转夹紧装置安装在回转夹紧工作平台上,与回转夹紧工作平台连接;所述的固定回转夹紧装置安装在回转夹紧移动基座或地基上,与回转夹紧移动基座或地基固定连接;所述的激光扫描装置安装在移动作业车或等离子自动切割装置上,与移动作业车或者等离子自动切割装置连接,并与控制系统连接;所述的回转夹紧工作平台安装在回转简介移动基座上,与回转夹紧移动基座配合能够在回转夹紧移动基座上实现移动;所述的回转夹紧移动基座安装在地基上,与地基固定连接。

5.进一步的,所述的物料自动供给装置是抓取机器人。

6.进一步的,所述的自动焊接装置是焊接机器人。

7.进一步的,所述的等离子自动切割装置是切割机器人。

8.进一步的,所述的配件存储仓包括支撑垫板存储仓、两端堵板存储仓、放行梁头铁存储仓以及勾头梁头铁存储仓。

9.进一步的,所述的移动作业车和移动作业平台之间有导轨连接。

10.进一步的,所述的回转夹紧移动基座和回转夹紧工作平台之间有导轨连接。

11.进一步的,为了更好地实现待加工大梁的自动夹紧和回转,本发明提出一种自动夹紧回转装置,应用于被动回转夹紧固定座和被动回转夹紧活动架,这二者组合称为被动回转夹紧装置,和主动回转夹紧装置以及固定回转夹紧装置;并相互组合,能够实现待加工压滤机大梁的自动夹紧、自动翻转、自动松开等功能,具体的技术方案是,一种压滤机大梁自动夹紧回转装置,其特征在于:所述的自动夹紧回转装置包括底座、托轮组、自动定位夹紧装置、下回转圈、上回转圈、上部下压轮组、上半圆夹持装置、插销旋转系统、横臂、横臂升降驱动系统、升降芯轴、导向立柱、回转下半圆插销、偏置驱动系统、下部立柱、齿圈和回转驱动;所述的底座安装在本自动夹紧回转装置的下部,能够支撑自动夹紧回转装置的零部件;所述的托轮组安装在底座上,与底座固定连接,在上回转圈和下回转圈旋转时托轮的上部与下回转圈和上回转圈接触;所述的自动定位夹紧装置安装在上回转圈和下回转圈之间,与下回转圈固定连接,能够自动夹紧并定位和松开待加工大梁;所述的下回转圈安装在托轮组上,为半圆形,与上回转圈扣合后形成完整的圆圈;所述的上回转圈安装在下回转圈上部,能够与下回转圈扣合形成完整圆;所述的上回转圈的上部与上部下压轮组接触,通过上部下压轮组和上半圆夹持装置组合行动,能够将上回转圈固定在横臂端部,并能够随横臂运动;所述的上部下压轮组安装在横臂上与横臂连接,并能够在上回转圈与下回转圈扣合形成整圆回转时与上回转圈和下回转圈的外缘接触;所述的上半圆夹持装置安装在横臂一端,能够与上部下压轮组协作,将上回转圈夹持并稳固在上部下压轮组和上半圆夹持装置之间;所述的插销旋转系统安装在横臂上,与横臂连接,并与上半圆夹持装置连接;所述的横臂安装在升降芯轴上,与升降芯轴的上端连接;所述的横臂升降驱动系统安装在导向

立柱上,包括横臂升降气缸和升降连接板;所述的横臂升降气缸安装在导向立柱上与导向立柱连接,横臂升降气缸的活塞杆与连接板连接,能够带动连接板运动;所述的升降连接板安装在升降芯轴上,与升降芯轴连接;所述的横臂升降驱动系统能够带动升降芯轴在导向立柱上上下运动,从而带动横臂上下运动;所述的升降芯轴安装在下部立柱和导向立柱内,与导向立柱套接,能够在导向立柱内滑动,上端与横臂连接,下端与偏置驱动系统连接;所述的升降芯轴能够在横臂升降系统的带动下上下运动,能够在偏置驱动系统的驱动下摆动;所述的导向立柱安装在下部立柱上端,与下部立柱连接,并与升降芯轴套装;所述的回转下半圆插销安装在下部立柱上,包括插销气缸、连接杆、下部插销和下部插销座;所述的插销气缸安装在下部立柱上,与下部立柱连接,活塞杆与连接杆连接;所述的连接杆安装在下部插销上,与下部下部插销连接;所述的下部插销安装在下部插销座上,与下部插销座套装,能够在下部插销座上运动,并与下回转圈上的定位插销孔对应;所述的下部插销座安装在下部立柱上,与下部立柱连接;所述的偏置驱动系统安装在下部立柱上,与下部立柱和升降芯轴连接;所述的偏置驱动系统包括偏置气缸、偏置连杆和偏置摆臂;所述的偏置气缸安装在下部立柱上,与下部立柱连接,活塞杆与偏置连杆连接;所述的偏置连杆安装在偏置气缸和偏置摆臂之间,分别与偏置气缸的活塞杆和偏置摆臂连接;所述的偏置摆臂安装在升降芯轴上,与升降芯轴实现可轴向滑动而不能相对转动的连接;所述的偏置摆臂的一端与偏置连杆连接,能够在偏置连杆的带动下与升降芯轴一起摆动;所述的下部立柱安装在底座上,与底座固定连接;所述的齿圈为两个半环形齿圈片构成,分别安装在上回转圈和下回转圈的同一个侧边,并分别与上回转圈和下回转圈固定连接,在上回转圈和下回转圈闭合时形成一个完整圆环形齿圈;所述的回转驱动安装在底座上,与底座连接;所述的回转驱动包括回转驱动动力和驱动齿轮;所述的回转驱动动力包括回转驱动伺服电机和减速器;所述的驱动齿轮安装在回转驱动减速器的动力输出轴上,齿部与齿圈外部的齿部啮合,齿部的规格型号和尺寸与齿圈外部的齿部相匹配,能够驱动齿圈转动。

12.更进一步的,所述的托轮组有一个以上。

13.更进一步的,所述的下回转圈上设置有与上回转圈相对应的定位销,该定位销能够将上回转圈和下回转圈定位为完整的回转圆。

14.更进一步的,所述的自动定位夹紧装置是在先申请的中国专利(申请号:2022114015967)。

15.更进一步的,所述的上部压轮组有两个以上的压轮,其中一个是平轮一个是槽轮。

16.更进一步的,所述的上半圆夹持装置包括夹持动力气缸、传动臂、传动臂固定元件、夹持插销和夹持插销座;所述的夹持动力气缸安装夹持插销座附近,与夹持插销座连接,所述的夹持动力气缸的活塞杆与传动臂连接;所述的传动臂安装在夹持插销上,与夹持插销连接;所述的传动臂固定元件安装在传动臂和夹持插销之间,能够将传动臂与夹持插销连接一起,且夹持插销能够在传动臂上转动;所述的夹持插销安装在夹持插销座上,与夹持插销座套装,能够在夹持插销座内滑动;所述的夹持插销座的下端横截面为长圆形,长圆形的宽度和长度与上回转圈壁上的长圆孔的宽度和长度相匹配,且夹持插销下端截面的长圆形的长度大于上回转圈上长圆孔的宽度。

17.更进一步的所述的动力气缸有两个以上。

18.更进一步的,所述的插销旋转系统包括旋转动力气缸和转臂;所述的旋转动力气

缸安装在横臂上,与横臂连接,该旋转动力气缸的活塞杆与转臂连接;所述的转臂安装在夹持插销上,与夹持插销连接,并与旋转动力气缸的活塞杆连接,能够在旋转动力气缸的带动下绕夹持插销摆动。有益效果本发明的有益效果在于,能够实现压滤机大梁生产的自动化,定位精确,劳动强度低,生产效率高。

附图说明

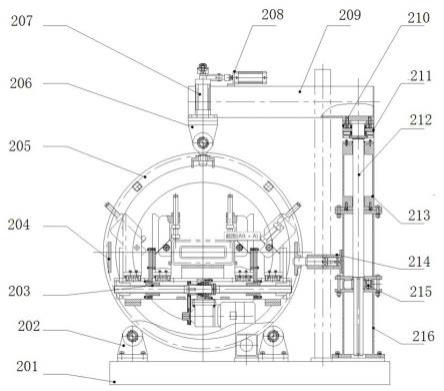

19.图1是压滤机大梁的结构示意图图2是压滤机大梁的另一视角结构示意图图3是本发明的俯视结构示意图图4是本发明的正面结构示意图图5是本发明的侧面结构示意图图6是本发明的回转夹紧装置结构示意图图7是本发明的回转夹紧装置的另一视角结构示意图图8是本发明的回转夹紧装置的另一视角结构示意图图9是偏置驱动所在位置的局部放大结构示意图图10是上部下压轮组和上半圆夹持装置的局部放大结构示意图图11是上半圆夹持装置的a.方形梁头铁,b.安装孔,c.支腿垫板,d.矩形钢管,e.勾形梁头铁,f.管头堵板,1.配件存储仓 ,2.物料自动供给装置 ,3.自动焊接装置 ,4.等离子自动切割装置 ,5.控制系统 ,6.移动作业车 ,7.移动作业平台 ,8.被动回转夹紧固定座 ,9.被动回转夹紧活动架 ,10.主动回转夹紧装置 ,11.待加工压滤机大梁,12.固定回转夹紧装置 ,13.激光扫描装置 ,14.切断后的矩形钢管余料,15.回转夹紧移动基座,16.回转夹紧工作平台,71.夹持动力气缸,72.传动臂,73.传动臂固定元件,74.夹持插销,75.夹持插销座,201.底座,202.托轮组,203.自动定位夹紧装置,204.下回转圈,205.上回转圈,206.上部下压轮组,207.上半圆夹持装置,208.插销旋转系统,209.横臂,210.防尘盖,211.横臂升降驱动系统,212.升降芯轴,213.导向立柱,214.回转下半圆插销,215.偏置驱动系统,216.下部立柱,217.齿圈,218.回转驱动,219.安全挡杆。

具体实施方式

20.为了更好地说明本发明的技术方案,现结合附图进一步说明本发明的具体实施方式,如图6-图11,本例中统一以图1和图2的压滤机大梁为例;将所述的底座201安装在本自动夹紧回转装置的下部,能够支撑自动夹紧回转装置的零部件;将所述的托轮组202安装在底座201上,与底座201固定连接,在上回转圈205和下回转圈204旋转时托轮组202的上部与下回转圈204和上回转圈205接触;选用本技术人在先申请的中国专利(申请号:2022114015967)作为自动定位夹紧装置203,将所述的自动定位夹紧装置203安装在上回转圈205和下回转圈204之间,与下回转圈204固定连接,能够自动夹紧并定位和松开待加工大梁;将所述的下回转圈204安装在托轮组202上,为半圆形,与上回转圈205扣合后形成完整

的环形圆圈;将所述的上回转圈205安装在下回转圈204上部,采用销钉定位能够与下回转圈204扣合形成完整圆;将所述的上回转圈205的上部与上部下压轮组206接触,通过上部下压轮组206和上半圆夹持装置207组合行动,能够将上回转圈205固定在横臂209端部,并能够随横臂209运动,并能够将上回转圈205移出;将所述的上部下压轮组206安装在横臂209上与横臂209连接,并能够在上回转圈205与下回转圈204扣合形成整圆回转时与上回转圈205和下回转圈204的外缘接触;将所述的上半圆夹持装置207安装在横臂209一端,能够与上部下压轮组206协作,将上回转圈205夹持并稳固在上部下压轮组206和上半圆夹持装置207之间;将所述的插销旋转系统208安装在横臂209上,与横臂209连接,并与上半圆夹持装置207连接;将所述的横臂209安装在升降芯轴212上,与升降芯轴212的上端连接;将所述的横臂升降驱动系统211安装在导向立柱213上,包括横臂升降气缸和升降连接板;所述的横臂升降气缸安装在导向立柱上与导向立柱连接,横臂升降气缸的活塞杆与连接板连接,能够带动连接板运动;所述的升降连接板安装在升降芯轴212上,与升降芯轴212连接;保证所述的横臂升降驱动系统211能够带动升降芯轴212在导向立柱213上上下运动,从而带动横臂209上下运动;将所述的升降芯轴212安装在下部立柱216和导向立柱213内,与导向立柱213套接,能够在导向立柱213内滑动,上端与横臂209连接,下端与偏置驱动系统215连接;保证所述的升降芯轴212能够在横臂升降系统211的带动下上下运动,能够在偏置驱动系统215的驱动下摆动;将所述的导向立柱213安装在下部立柱216上端,与下部立柱216连接,并与升降芯轴212套装;将所述的回转下半圆插销214安装在下部立柱216上,包括插销气缸、连接杆、下部插销和下部插销座;所述的插销气缸安装在下部立柱上,与下部立柱连接,活塞杆与连接杆连接;所述的连接杆安装在下部插销上,与下部下部插销连接;所述的下部插销安装在下部插销座上,与下部插销座套装,能够在下部插销座上运动,并与下回转圈204上的定位插销孔对应;所述的下部插销座安装在下部立柱216上,与下部立柱216连接;将所述的偏置驱动系统215安装在下部立柱216上,与下部立柱216和升降芯轴212连接;选用所述的偏置驱动系统包括偏置气缸、偏置连杆和偏置摆臂;所述的偏置气缸安装在下部立柱上,与下部立柱连接,活塞杆与偏置连杆连接;所述的偏置连杆安装在偏置气缸和偏置摆臂之间,分别与偏置气缸的活塞杆和偏置摆臂连接;所述的偏置摆臂安装在升降芯轴上,与升降芯轴212实现可轴向滑动而不能相对转动的连接;所述的偏置摆臂的一端与偏置连杆连接,能够在偏置连杆的带动下与升降芯轴212一起摆动;将所述的下部立柱216安装在底座201上,与底座201固定连接;将所述的齿圈217为两个半环形齿圈片构成,分别安装在上回转圈205和下回转圈204的同一个侧边,并分别与上回转圈205和下回转圈204固定连接,在上回转圈205和下回转圈204闭合时形成一个完整圆环形齿圈;将所述的回转驱动218安装在底座201上,与底座201连接;选用所述的回转驱动包括回转驱动动力和驱动齿轮;所述的回转驱动动力包括回转驱动伺服电机和减速器;所述的驱动齿轮安装在回转驱动减速器的动力输出轴上,齿部与齿圈217外部的齿部啮合,齿部的规格型号和尺寸与齿圈217外部的齿部相匹配,能够驱动齿圈217转动;这样就完成了自动夹紧回转装置的实施,可以作为被动回转夹紧装置(被动回转夹紧固定座8 ,被动回转夹紧活动架9),主动回转夹紧装置10,固定回转夹紧装置12,当用于被动回转夹紧装置时,回转驱动218和齿圈217不需要安装。

21.如图3到图5,本例中以图1和图2展示的压滤机大梁为例,来说明本发明的详细实施方式;本例中采用多仓式物料存储仓作为配件存储仓1,将所述的配件存储仓1设置在移

动作业车6上,与移动作业车6连接,能够顺序容纳压滤机大梁制造所需要的辅助配件,本例中选用存储仓包括管头堵板f、方形梁头铁a、支腿垫板c和勾头梁头铁e四种仓体;本例中选用本行业通用的物料转运搬运机器人作为物料自动供给装置2,将所述的物料自动供给装置2安装在移动作业车6上,与移动作业车6连接,并且与控制系统5连接,能够随移动作业车6一起运动;本例中选用本行业通用的焊接机器人作为自动焊接装置3,将所述的自动焊接装置3安装在移动作业车6上,与移动作业车6连接,并且与控制系统5连接,本例中选用自动焊接装置3位于物料自动供给装置2的左侧,并与物料自动供给装置2相邻;本例中选用本行业通用的等离子切割机器人作为等离子自动切割装置4,这样切割的切口光滑,打磨工作量小,便于自动控制;将所述的等离子自动切割装置4安装在移动作业车6上,与移动作业车6连接,并与控制系统5连接;本例中选用本行业通用的机器人控制系统作为控制系统5,将所述的控制系统5安装在控制箱内,位于移动作业车6上,也可以安装在其他便于操作的位置,能够控制整个压滤机大梁自动生产设备的电气、机械、液压、气动系统的运转状态;将所述的移动作业车6安装在移动作业平台7上,能够在移动作业平台7上精确移动;将所述的移动作业平台7安装在地基上,能够支撑和提供移动作业车6在移动作业平台7上运动,本例中选用在移动作业车6和移动作业平台7之间设置导轨和滚轮并采用同步齿形带或者丝杠螺母传动,或者齿轮齿条传动,以实现移动作业车6在移动作业平台7上的精确运动;本例中选用本行业通用的回转夹紧装置分别作为被动回转夹紧装置8,主动回转夹紧装置10和固定回转夹紧装置12,将所述的被动回转夹紧固定座8安装在回转夹紧工作平台16上,与回转夹紧工作平台16连接;将所述的被动回转夹紧活动架9安装在被动回转夹紧固定座8上,与被动回转夹紧固定座8配合形成回转夹紧结构,被加工大梁或者矩形钢管能够在此回转夹紧结构内被夹紧且能够在此夹紧机构内回转;将所述的主动回转夹紧装置10安装在回转夹紧工作平台16上,与回转夹紧工作平台16连接;将所述的固定回转夹紧装置12安装在回转夹紧移动基座15或地基上,与回转夹紧移动基座15或地基固定连接;将所述的激光扫描装置13安装在等离子自动切割装置4上,与等离子自动切割装置4连接,并与控制系统5连接,并位于等离子切割装置4的前端;将所述的回转夹紧工作平台16安装在回转夹紧移动基座15上,与回转夹紧移动基座15配合能够在回转夹紧移动基座15上实现移动;将所述的回转夹紧移动基座15安装在地基上,与地基固定连接,这样就实现了本发明的实施。

22.应用时,1、自动上料,将制作压滤机大梁的矩形钢管和附属配件自动供给压滤机大梁自动生产设备;2、由压滤机大梁自动生产设备的激光扫描装置13自动测量压滤机大梁的一端起始点,并采用等离子自动切割装置4切割修正该端部达到平齐;3、由压滤机大梁自动生产设备激光扫描装置13自动测量压滤机大梁的总长度,并采用等离子自动切割装置4自动切断;4、移除多余的矩形钢管;5、由压滤机大梁自动生产设备物料自动供给装置2分别向待加工压滤机大梁11处顺序供给辅助配件如管头堵板f、方形梁头铁a、支腿垫板c和勾头梁头铁e,并电焊到设计位置;6、由压滤机大梁自动生产设备等离子自动切割装置4自动切割出安装孔b;7、由压滤机大梁自动生产设备的主动回转夹紧装置10和固定回转夹紧装置12自动完成在加工压滤机大梁的翻转,并实现完整焊接;8、自动卸下完成生产的压滤机大梁;整个工序都是机械自动完成,减少了操作人员的劳动强度,提高了生产效率,提高了加工精度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1