一种数控多面转位式连续加工方法与流程

1.本发明涉及数控加工技术领域,特别是关于柔性生产线在一次装夹基础上可连续多面转位式加工多项产品的方法。

背景技术:

2.在数控加工技术领域,以数字化加工为基础,融合智能控制技术的柔性生产线制造模式越来越多的应用到加工制造领域。柔性生产线制造模式可以加快产品流转速度,操作人员只进行毛料的装夹及产品的拆卸,生产过程完全由生产管控系统及工艺控制文件进行控制。立式多面工装夹具具有多个装夹工作面,可一次在立式多面工装夹具的各工作面上分别装夹多项不同的毛料,在机床内的加工过程中,通过机床台面的回转,带动立式多面工装夹具的工作面旋转,调整工作面与机床主轴头之间角度,进行不同工作面装夹产品的加工。采用该类工装和回转类机床进行加工,已经成为小尺寸小批量产品的一种普遍高效加工方法。

3.根据柔性生产线连续加工的特点,如何实现一立式多面工装夹具在一次装夹入机后,在同一数控机床内通过自动连续旋转可回转的数控加工工作台,完成加工立式多面工装夹具不同工作面上装夹的产品的功能,是柔性线生产研制的难点。目前在柔性生产线中,利用立式多面工装夹具进行产品加工的方法通常是:在生产管控系统内分别建立某一立式多面工装夹具各工作面不同产品的订单,生产管控系统依次执行加工订单:堆垛机运送标准托盘、立式多面工装夹具及毛料一起进入机床,利用工艺控制文件,控制该机床完成立式多面工装夹具一个工作面上产品加工,随后机床门打开,堆垛机将机床内标准托盘、立式多面工装夹具及毛料运至柔性线库内或装卸载站后,生产管控系统执行下一个工作面的订单,工装夹具及毛料反复进出机床,直至完成该立式多面工装夹具所有工作面上产品的加工。这种加工方法虽然利用立式多面工装夹具的优点减少了装夹次数,但由于同一工装的各工作面在机内加工的不连续性,导致装夹好的产品不能连续在机床内完成加工,多次进出机床增加了大量停机等待时间,降低了柔性生产线的产能和先进性,因此这种加工方式对柔性生产线制造模式不再适用。因此,在保证柔性生产线加工产品质量的前提下,形成一种转位式连续加工多面不同产品的方法,对于更广泛的推广立式多面工装夹具在柔性生产线中的使用,提升机床使用效率及加工技术智能化水平具有重要价值。

技术实现要素:

4.本发明提供了一种数控多面转位式连续加工方法,在柔性生产线上基于立式多面工装夹具、具有可回转的加工工作台设备以及生产管控系统与工艺控制文件,实现多面转位式的加工方法。通过本发明,能够在柔性线上利用立式多面工装夹具,在其各工作面上装夹多项待加工产品,通过生产管控系统工艺控制文件,在任意一台数控机床内以无人化方式自动进行多面转位式加工功能,实现高效智能加工。本发明由以下内容共同构成:

5.一种数控多面转位式连续加工方法,含有一个可回转的数控加工工作台,一个立

式多面工装夹具,工装夹具的各工作面具有夹紧及定位装置,一个标准托盘,工装夹具通过标准托盘固定在数控加工工作台的表面,在标准托盘上设有一个标准点,在工装夹具的各工作面上分别设有一个基准点,已知该基准点相对标准托盘上标准点的理论位置;其特征在于包含以下内容:1)以标准托盘上的标准点为原点建立机床基准坐标系;2)依据工装夹具工作面上的基准点在基准坐标系内的位置分别建立各工作面的加工坐标系,形成各工作面加工坐标系生成程序;3)在各工作面的加工坐标系下分别编制各工作面待加工产品的数控加工程序;4)由各工作面加工坐标系生成程序和其工作面待加工产品的数控加工程序构成工装夹具该工作面的数控加工子程序;5)依据工装夹具各工作面预定的加工顺序,将工作面的数控加工子程序顺序组成数控多面转位式连续加工程序。

6.本发明的优点在于:能够使柔性线上多件产品,在同一件立式多面工装夹具的各工作面分别装夹定位,通过生产管控系统调用订单,执行立式多面工装夹具各工作面的数控加工子程序顺序组成数控多面转位式连续加工程序,控制可回转数控加工工作台面的旋转,带动立式多面工装夹具的旋转,实现一次入线即可进行立式多面工装夹具各工作面上多件产品的连续加工,减少了机床与标准托盘交互次数,减少了停机等待时间,提高了机床的使用效率。

附图说明

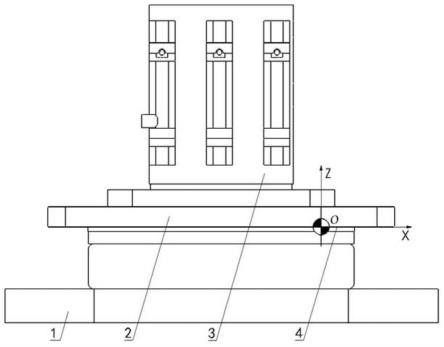

7.图1是标准托盘与立式多面工装与机床工作台连接关系示意图。

8.图2是立式多面工装一侧工作面装夹待加工产品示意图。

9.图3是立式多面工装各工作面装夹待加工产品侧视图。

10.图4是立式多面工装各工作面装夹待加工产品俯视图。

11.图中编号说明:1机床工作台、2标准托盘、3立式多面工装、4机床基准坐标系、5待加工产品、6产品加工坐标系。

具体实施方式

12.本实施例以在由若干台数控机床组成的托盘交换式柔性生产线内,使用一立式四面工装3在一次装夹入机后,在同一机床内通过自动连续旋转的机床工作台1,完成加工立式多面工装3不同工作面上装夹的待加工产品5的加工过程为例,对发明方案进一步说明。其中,柔性生产线中的数控机床为旋转工作台式五坐标数控加工中心;使用的立式多面工装3是四面可装夹的塔式工装,具有四个工作面,该工装四个工作面与底面均垂直,相邻两个工作面之间呈90

°

;对于其他可多面装夹的工装也可以适用;加工的产品为航空结构件五坐标产品,但对于其他类三坐标、五坐标产品也可以适用;在不同工作面加工的产品可以是不同的产品,也可以是同样的产品;产品的加工顺序按第一工作面、第二工作面、第三工作面、第四工作面的顺序进行加工,但对于其他加工顺序也可以适用。

13.具体实施方式如下:

14.首先是多面数控加工程序的编制。如图所示。利用cam软件建立立式四面工装3模型,在包含待加工产品5、立式四面工装3、标准托盘2模型的数控编程环境下,建立三者之间的理论位置关系并与实际加工保持一致;在数控编程环境下,在标准托盘2上设置一个标准点,在立式四面工装3各工作面上分别设置一个基准点;在数控编程环境下,建立以标准托

盘2上的标准点为原点的机床基准坐标系4,如图1所示,以标准托盘2下表面的基准点为机床基准坐标系4的原点,依据立式四面工装3各工作面上的基准点在机床基准坐标系4内的位置,分别建立各工作面待加工产品5的产品加工坐标系6,形成各工作面产品加工坐标系6的生成程序;在数控编程环境下,根据产品的工艺方案,以产品加工坐标系6为基础,分别编制每一个待加工产品5的数控加工程序;由各工作面产品加工坐标系6的生成程序和其工作面待加工产品5的数控加工程序共同构成立式四面工装3该工作面的数控加工子程序。

15.具体加工时,通过生产管控系统建立立式四面工装3与其各工作面待加工产品5数控加工子程序的关系。在生产管控系统内,编制立式四面工装3每个工作面上待加工产品5在对应加工工位的工艺控制文件,内容包含:所使用的立式四面工装3在系统内的编号、该工作面的加工坐标系6的生成程序、待加工产品5的数控加工程序;在生产管控系统内编制加工订单,包含该立式四面工装3各工作面所使用的工艺控制文件,依据立式四面工装3各工作面预定的加工顺序,将每个工作面的数控加工子程序顺序组成数控多面转位式连续加工程序。

16.最后是在柔性生产线内执行立式多面工装加工产品的订单。如图4所示。按照订单包含的工艺控制文件,在立式四面工装3上安装各工作面待加工产品5的毛料;利用柔性生产线自动上下料系统,将各工作面面待加工产品5、立式四面工装3、标准托盘2运送至数控机床内。在产品进行自动化加工前,通过系统宏程序方式调用包含基准点机械坐标系统用户变量,自动生成该机床基准坐标系4;按照订单加工产品的顺序,可回转的数控加工工作台带动标准托盘2依次旋转0

°

、90

°

、180

°

、270

°

,执行立式四面工装3不同工作面待加工产品5的加工。执行立式多面工装3第一工作面待加工产品5的工艺控制文件:首先执行立式四面工装3第一工作面待加工产品加工坐标系6的生成程序,产品加工坐标系6创建完成后,执行待加工产品5的数控加工程序;立式四面工装3第一工作面待加工产品5加工完成后,标准托盘2、立式四面工装3以及所装夹的所有毛料不被送出机床,根据订单中下一工作面的待加工产品5在立式四面工装3上的装夹位置,可回转的数控加工工作台1带动标准托盘2旋转90

°

,再调用立式四面工装3第二工作面待加工产品5的工艺控制文件:首先执行待加工产品5产品加工坐标系6的生成程序,产品加工坐标系6创建完成后,执行第二工作面上的待加工产品5的数控加工程序,进行连续加工;直到该订单中立式四面工装3所有工作面的产品全部加工完成;柔性线自动上下料系统送出标准托盘2、立式四面工装3及所有产品,完成加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1