一种具有梯度结构的镁合金及其制备方法

1.本发明涉及金属材料领域,具体涉及一种具有梯度结构的镁合金及其制备方法。

背景技术:

2.镁合金是目前实际应用中最轻的金属结构材料,具有比强度和比刚度高、减震性好等特点,在军事国防、航空航天、汽车和电子通信等领域具有广阔的应用前景。然而,镁合金的密排六方晶体结构导致其强度低、塑性差和成形困难,严重制约了其进一步地工程化应用。大塑性变形技术作为显著细化晶粒的有效方法,是强化金属材料的重要途径之一。其中主要有等径角挤压(ecap)、高压扭转和累积叠轧(arb)工艺。然而,上述工艺通常是不连续变形的过程,且对合金的变形能力具有一定要求,因而制备的样品尺寸受限。此外,经过多道次累积叠轧变形诱导超细晶镁合金组织的工艺复杂且难以实现,进一步限制了难变形镁合金的适用范围。即使产生超细晶镁合金,高温下通常为亚稳态结构,导致合金的耐高温性能较差。与此同时,超细晶结构的镁合金在后续变形过程中位错储存能力一般较差,通常表现为高强度,而塑性大幅降低,难以使得强度和塑性协同提升。因此,开发一种低成本、具有粗/细晶梯度结构高强塑镁合金的高效率制备工艺是目前亟需解决的技术难题。

技术实现要素:

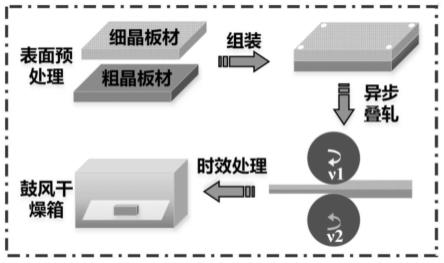

3.针对上述问题,本发明提供了一种具有粗/细晶梯度结构的高强塑镁合金,它的制备方法如下:

4.对两块尺寸相同、含有粗晶、细晶的mg-al-ca镁合金板材进行表面预处理,然后将处理后的板材叠放固定后在300~500℃下预热5~30min,再进行应变量为50%~90%的单道次异步轧制,再进行时效处理,然后水淬至室温,获得界面结合紧密的粗/细晶梯度结构的高强塑mg-al-ca镁合金;

5.所述的表面预处理为:机械打磨、酒精超声清洗去除表面油污;

6.所述的异步比值为1.01~2:1;

7.所述的时效处理:在150~300℃保温10~480min。

8.进一步地,步骤(1)中所述的mg-al-ca镁合金按照质量百分比计,由如下成分组成:al:1~3%、ca:0.1~1%、不可避免的杂质≤0.05%、余量为mg。

9.进一步地,步骤(1)中所述的一种具有梯度结构的镁合金,其特征在于:所述的粗晶mg-al-ca镁合金初始板材的晶粒尺寸:50~200μm;所述的细晶mg-al-ca镁合金初始板材的晶粒尺寸:6~20μm。

10.进一步地,步骤(1)中所述叠轧的合金板材先加热至350~450℃预热10~20min。

11.进一步地,步骤(1)中所述的异步比值为1.05~1.5:1,应变量为60~80%。

12.进一步地,步骤(1)中所述的时效处理:在170℃~275℃保温20min-240min。

13.进一步地,步骤(1)中所述粗/细晶梯度结构的mg-al-ca镁合金的粗晶区晶粒尺寸:20~40μm;细晶区晶粒尺寸:2~5μm。

14.本发明的优点:

15.(1)本发明提供一种有效简化和改进累积叠轧工艺的方法,降低生产成本,即基于原始板材的晶粒尺寸设计,采用单道次异步叠轧和时效处理工艺优化的方法,协同调控轧制温度、道次压下量、异步比值和时效处理工艺,获得了界面结合紧密、综合性能优异的梯度结构镁合金,所述的镁合金抗拉强度≥285mpa,延伸率高于24%。

16.(2)本发明通过合金组分之间的相互作用以及工艺的协同作用,引入剧烈的剪切变形和压缩变形而形成搓轧区,促进非基面滑移激活而弱化基面织构或形成非基面织构组分,且促进动态再结晶和界面结合,实现两种晶粒尺寸的初始板材的晶粒尺寸同时显著细化以及粗大al2ca相的有效细化,界面数量减少;此外,进一步促进位错回复和大量纳米al2ca相静态析出,有效消除了轧制变形中的应力集中和局部微裂纹的存在,并通过诱导多种变形机制开启提高合金的加工硬化能力,协同提升合金的强度和塑性,获得梯度结构的高强塑镁合金。

附图说明

17.附图1为不同晶粒度板材的异步叠轧工艺和时效处理工艺流程示意图;

18.附图2为实施例1中时效态梯度结构mg-1.8al-0.3ca合金的晶粒尺寸分布图;

19.附图3为实施例1、2、3中合金的室温拉伸性能对比图。

具体实施方式

20.实施例1

21.粗/细晶梯度高强塑mg-1.8al-0.3ca镁合金(镁合金各组分质量的百分比含量为al:1.8%;ca:0.3%;余量为mg和不可避免的杂质≤0.05%)的制备方法:

22.(1)原始板材制备:将待叠轧的具有两种晶粒度(细晶板材:6μm、粗晶板材:73μm)的mg-1.8al-0.3ca合金板材分别裁剪成相同的尺寸;

23.(2)板材的表面预处理:对步骤(1)获得的板材通过角磨机进行表面氧化皮的去除,随后用钢丝刷沿长度方向反复打磨,直至板材表面均匀且具有一定的粗糙度与金属光泽感,最后用酒精超声清洗去除表面油污;

24.(3)板材的组装:将步骤(2)表面处理后的两块板材叠放一起进行四角钻孔,并用铆钉固定;叠放板材总厚度为4mm;

25.(4)异步叠轧:将步骤(3)中组装好的镁合金板材先在400℃下预热5min,随后进行单道次的异步轧制变形,异步比值为1.15:1,道次压下量为55%,空冷至室温;获得厚度为1.8mm的两层界面结合良好的合金板材;

26.(5)时效处理:将步骤(4)叠轧后最终得到的mg-1.8al-0.3ca合金板材进行时效处理,在干燥箱中于275℃下保温10min,然后水淬至室温,即得到粗/细晶梯度结构mg-al-ca合金。

27.本实施例步骤(5)中获得的时效态mg-1.8al-0.3ca合金板材不边裂,成形性较好,界面结合紧密。图2绘制了时效态合金的晶粒尺寸分布图,计算可知,时效态合金的细晶区晶粒尺寸为4.5μm,粗晶区晶粒尺寸为24.7μm,轧制前后粗晶和细晶板材的晶粒尺寸细化率分别为66.2%和25%;获得的合金板材织构与初始板材相比,织构强度显著弱化了~60%;

此外,沿轧制界面附近静态析出了大量纳米级al2ca相,因此获得了粗/细晶组织和第二相梯度分布的镁合金。本实施例获得的mg-1.8al-0.3ca镁合金的室温力学性能如下:抗拉强度和延伸率分别为285mpa和24.6%。因此,本实施例获得的粗/细晶梯度结构镁合金具有良好的力学综合性能。

28.对比例1

29.提供了mg-1.8al-0.3ca合金的另一种制备方法,将初始细晶/细晶板材进行常规2道次累积叠轧变形,具体步骤如下:

30.(1)原始板材制备:将待叠轧的两块具有细晶(6μm)尺寸的mg-1.8al-0.3ca合金板材分别裁剪成相同的尺寸;

31.(2)板材的表面预处理:对步骤(1)获得的板材通过角磨机进行表面氧化皮的去除,随后用钢丝刷沿长度方向反复打磨,直至板材表面均匀且具有一定的粗糙度与金属光泽感,最后用酒精超声清洗去除表面油污;

32.(3)板材的组装:将步骤(2)表面处理后的两块板材叠放一起进行四角钻孔,并用铆钉固定;

33.(4)2道次累积叠轧:将步骤(3)中组装好的镁合金板材先在450℃下预热5min,随后进行一道次的轧制变形,道次压下量为50%,空冷至室温;然后再将轧制后的板材进行均分并重复上述步骤(2)、(3),随后在450℃下预热5min,再进行单道次压下量为50%的轧制变形,空冷至室温,最终获得总变形量为75%的四层细晶板材结合而成的轧制板材;

34.(5)阶梯退火处理:将步骤(4)叠轧后得到的轧制板材进行双级阶梯退火处理,先在干燥箱中于175℃下保温60min,然后升温至275℃保温15min,最后水淬至室温,即获得细晶/细晶结构的mg-1.8al-0.3ca合金。

35.对比例1制备的mg-1.8al-0.3ca镁合金的室温力学性能如下:抗拉强度和延伸率分别为278mpa和15%。

36.对比例2

37.提供了mg-1.8al-0.3ca合金的另一种制备方法,将初始粗晶/粗晶板材进行常规2道次叠轧变形,具体步骤如下:

38.(1)原始板材制备:将待叠轧的两块具有粗晶(73μm)尺寸的mg-1.8al-0.3ca合金板材分别裁剪成相同的尺寸;

39.(2)板材的表面预处理:对步骤(1)获得的板材通过角磨机进行表面氧化皮的去除,随后用钢丝刷沿长度方向反复打磨,直至板材表面均匀且具有一定的粗糙度与金属光泽感,最后用酒精超声清洗去除表面油污;

40.(3)板材的组装:将步骤(2)表面处理后的两块板材叠放一起进行四角钻孔,并用铆钉固定;

41.(4)2道次累积叠轧:将步骤(3)中组装好的镁合金板材先在450℃下预热5min,随后进行一道次的轧制变形,道次压下量为55%,空冷至室温;然后再将轧制后的板材进行均分并重复上述步骤(2)、(3),随后在450℃下预热5min,再进行单道次压下量为50%的轧制变形,空冷至室温,最终获得总变形量为77.5%的四层粗晶板材结合而成的轧制板材;

42.(5)阶梯退火热处理:将步骤(4)叠轧后得到的轧制板材进行双级阶梯退火处理,先在干燥箱中于190℃下保温60min,然后升温至275℃保温10min,最后水淬至室温,即获得

粗晶/粗晶结构的mg-1.8al-0.3ca合金。

43.对比例2制备的粗晶/粗晶结构的mg-1.8al-0.3ca镁合金的室温力学性能如下:抗拉强度和延伸率分别为256mpa和22%。

44.对比例3

45.在材料热处理学报的第36卷增刊ii中提供了mg-2al-2ca合金的另一种制备方法,具体步骤如下:

46.(1)混合熔炼:将纯mg、al及mg-ca中间合金按重量百分比配置,在氩气氛围中,利用真空感应炉冶炼,获得合金铸锭。

47.(2)板材处理:将合金铸锭加工成长

×

宽

×

厚为90mm

×

80mm

×

10mm的原始轧制板材;

48.(3)轧制变形:将处理好的合金板材在450℃下进行6道次轧制,单道次压下量为15%,总压下量为90%,获得1mm厚的合金板材;

49.(4)退火热处理:将获得的轧制板材在350℃下退火60min,获得mg-2al-2ca合金。

50.对比例3制备的mg-2al-2ca镁合金的室温力学性能如下:抗拉强度为255mpa,延伸率为10%。

51.与本发明相比,对比例3中公开的合金成分高、采用多道次轧制变形,工艺复杂且变形温度较高,后续退火热处理工艺耗时长,而合金的综合力学性能较低。

52.实施例2

53.粗/细晶梯度结构高强塑mg-2.2al-0.25ca镁合金(镁合金各组分质量的百分比含量为al:2.2%;ca:0.25%;余量为mg和不可避免的杂质≤0.05%)的制备方法:

54.(1)原始板材制备:将待叠轧的具有两种晶粒度(细晶板材:7μm、粗晶板材:76μm)的mg-2.2al-0.25ca合金板材分别裁剪成相同的尺寸;

55.(2)板材的表面预处理:对步骤(1)获得的板材通过角磨机进行表面氧化皮的去除,随后用钢丝刷沿长度方向反复打磨,直至板材表面均匀且具有一定的粗糙度与金属光泽感,最后用酒精超声清洗去除表面油污;

56.(3)板材的组装:将步骤(2)表面处理后的两块板材叠放一起进行四角钻孔,并用铆钉固定;叠放板材总厚度为4mm;

57.(4)异步叠轧:将步骤(3)中组装好的镁合金板材先在350℃下预热10min,随后进行单道次的异步轧制变形,异步比值为1.2:1,道次压下量为60%,空冷至室温;获得两种晶粒度结合、厚度为1.6mm的两层界面的合金板材;

58.(5)时效处理:将步骤(4)叠轧最终得到的mg-2.2al-0.25ca合金板材进行时效处理,在干燥箱中于250℃下保温20min,然后水淬至室温,即得到高强塑的粗/细晶梯度结构mg-al-ca合金。

59.本实施例获得的合金板材界面结合紧密,组织为粗/细晶梯度分布的结构,室温力学性能如下:抗拉强度为305mpa,具有良好的综合力学性能。

60.实施例3

61.粗/细晶梯度结构高强塑mg-2al-0.28ca镁合金(镁合金各组分质量的百分比含量为al:2%;ca:0.28%;余量为mg和不可避免的杂质≤0.05%)的制备方法:

62.(1)原始板材制备:将待叠轧的具有两种晶粒度(细晶板材:7μm、粗晶板材:80μm)

的mg-2al-0.28ca合金板材分别裁剪成相同的尺寸;

63.(2)板材的表面预处理:对步骤(1)获得的板材通过角磨机进行表面氧化皮的去除,随后用钢丝刷沿长度方向反复打磨,直至板材表面均匀且具有一定的粗糙度与金属光泽感,最后用酒精超声清洗去除表面油污;

64.(3)板材的组装:将步骤(2)表面处理后的两块板材叠放一起进行四角钻孔,并用铆钉固定;叠放板材总厚度为5mm;

65.(4)异步叠轧:将步骤(3)中组装好的镁合金板材先在300℃下预热15min,随后进行单道次的异步轧制变形,异步比值为1.3:1,道次压下量为70%,空冷至室温;获得两种晶粒度结合、厚度为1.5mm的两层界面的合金板材;

66.(5)时效处理:将步骤(4)叠轧最终得到的mg-2al-0.28ca合金板材进行时效处理,在干燥箱中于250℃下保温30min,然后水淬至室温,即得到高强塑粗/细晶梯度结构mg-al-ca合金。

67.本实施例获得的合金板材界面结合紧密,组织为粗/细晶梯度分布的结构,室温力学性能如下:抗拉强度为312mpa,具有良好的综合力学性能。

68.对比例4

69.提供另一种mg-3.1al-1.2ca镁合金(镁合金各组分质量的百分比含量为al:3.1%;ca:1.2%;余量为mg和不可避免的杂质≤0.05%)的制备方法:

70.(1)原始板材制备:将待叠轧的具有两种晶粒度(细晶板材:25μm、粗晶板材:

71.210μm)的mg-3.1al-1.2ca合金板材分别裁剪成相同的尺寸;

72.(2)板材的表面预处理:对步骤(1)获得的板材通过角磨机进行表面氧化皮的去除,随后用钢丝刷沿长度方向反复打磨,直至板材表面均匀且具有一定的粗糙度与金属光泽感,最后用酒精超声清洗去除表面油污;

73.(3)板材的组装:将步骤(2)表面处理后的两块板材叠放一起进行四角钻孔,并用铆钉固定;

74.(4)异步叠轧:将步骤(3)中组装好的镁合金板材先在510℃下预热33min,随后进行单道次的异步轧制变形,异步比值为2.1:1,道次压下量为91%,空冷至室温;获得两种晶粒度结合的两层界面的合金板材;

75.(5)时效处理:将步骤(4)叠轧最终得到的mg-3.1al-1.2ca合金板材进行时效处理,在干燥箱中于325℃下保温8min,然后水淬至室温,即得到mg-3.1al-1.2ca合金。

76.对比例4制备的mg-3.1al-1.2ca镁合金的室温力学性能如下:抗拉强度和延伸率分别为270mpa和18%。

77.本发明中,本发明通过合金元素之间的相互作用,并且通过控制原始板材的晶粒尺寸,协同调控轧制温度、道次压下量、异步比值和时效处理工艺的协同作用,引入剧烈的剪切变形和压缩变形而形成搓轧区,促进非基面滑移激活而弱化基面织构或形成非基面织构组分,且促进动态再结晶和界面结合,实现两种晶粒尺寸的初始板材的晶粒尺寸同时显著细化以及粗大al2ca相的有效细化;同时进一步促进位错回复和大量纳米级al2ca相静态析出,在不降低合金塑性的前提下进一步提高强度,因而获得了界面结合紧密、综合性能优异的梯度结构mg-al-ca镁合金,其中,合金的抗拉强度≥285mpa,延伸率大于24%。

78.从本发明实施例可以看出:实施例3中的合金组分并非是所有实施例中的含量最

高值,但实施例3获得的合金力学性能是所有实施例中的最高值。当本发明实施例1与对比例1、2比较时,对于同种合金进行加工时,实施例1获得的粗/细晶梯度分布结构的合金综合力学性能高于对比例1、2获得的单一粗晶或细晶结构的合金性能;按照现有技术报道,细晶结构的合金性能应高于粗晶结构的合金,但本发明获得的粗/细晶梯度混合分布结构的合金性能却高于现有技术单一细晶合金性能,取得了显著的技术效果;并且实施例1获得的合金的强度和塑性均优于对比例3公开的合金,本发明降低了合金元素添加量并简化流程,实现节约成本和利于产业化;此外,将本发明实施例1与对比例4获得的合金相比较,即使采用更高的合金元素添加量和相似的变形工艺,但不属于本发明的权利要求保护范围内时,合金的强度和塑性仍低于本发明实施例1获得的性能,由此说明本发明通过合金组分相互作用及组分之间的比例、调控晶粒尺寸以及工艺的协同作用,使得合金获得了最优异的综合性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1