大型轴类长转子液压式自找中心微米级精度机械制造方法与流程

1.本发明属于机械原理、机械设计与机械制造技术领域,尤其涉及一种大型轴类长转子液压式自找中心微米级精度机械制造方法。

背景技术:

2.转轴是动力机械的核心部件,例如,核电和舰船汽轮机、发电机、燃气轮机、压缩机、鼓风机等大型设备的主轴以及主机的螺旋桨艉轴,此类转子其制造精度要求高、加工难度大、周期长、同心度要求达到最小值,才有利于降低设备的振动噪声。基于机床本身存在固有缺陷,通常加工精度做不到微米级水平,尺寸公差为0.03~0.04mm(30~40μm)、椭圆度公差0.01mm(10μm)。因此,大型轴类长转子要实现微米级加工精度,不仅要有先进的数控机床设备作为硬件支撑,更要的有先进的制造工艺方法、辅助装置、人工智能作为技术保障,才能制造出微米级质量的优质产品。本发明借助了一种自找中心液压支承装置zl201320411211.5和一种静压中心架zl201721492624.5的技术辅助,其中,后者是前者的升级版,两者均可用于本发明专利的技术辅助。

3.通过上述分析,现有技术存在的问题及缺陷为:当前各种高精度轴类仍然依靠数控车床和外圆磨床来实现轴圆精度。而车床、磨床的精度是来源于自身滚珠轴承、轴承座、轴承套等多个零件的组合制造精度,旋转累计的平均值是达不到微米级精度的。当轴的外圆尺寸不圆度达到0.01μm时,振动力度等于加速度g

×

不圆度

×

π,例如:5000r/min

×

不圆度0.01mm

×

100mm

×

3.14=15700线速度,激振为157db。所以说,所有的动力转轴产生的振动与轴的不圆度精度有直接关系。这种先天缺陷是机床结构及制造精度本身固有存在的。

技术实现要素:

4.针对现有技术存在的问题,本发明拟解决机床结构及制造精度本身固有存在的先天缺陷,提供了一种大型轴类长转子液压式自找中心微米级精度机械制造方法。

5.本发明是这样实现的,一种大型轴类长转子液压式自找中心微米级精度机械制造方法,所述大型轴类长转子液压式自找中心微米级精度机械制造方法包括:构建各类大型转子在数控车床(3)上架设自研专利设备静压中心架或自找中心液压支承装置(18),通过进口高精度电跳仪(21),工件(即转轴)(8)在液压支撑装置(18)上自动找向同心度至5μm以下的绝对值、理论上可实现跳动绝对值为0μm,以使转轴旋转同心度达到最小振动值,实现大型轴类长转子液压式自找中心微米级精度机械制造。

6.进一步,所述大型轴类长转子液压式自找中心微米级精度机械制造方法包括以下步骤:

7.步骤一,加工机械制造所需的设备、工装、刀具、量具和仪器;

8.步骤二,进行大型轴类长转子液压式自找中心微米级精度机械的找准中心(即粗加工);

9.步骤三,进行大型轴类长转子液压式自找中心微米级精度机械的精加工。

10.进一步,所述步骤一中的加工设备为ck61160

×

15000

×

60t数控车床,即工作台(3),其计算机数控系统(1),所述辅助工装为自研专利设备自找中心液压支撑装置(18)或静压中心架安装在车床导轨(10)上,自找中心液压支撑装置(18)由数控系统(1)和液压油站(14)控制。液压油系统有油压表(15)、电子调节阀(16)、电磁控制阀(17)、液压油进油管(11)、液压油回油管(12)、保压油管(13)等。自找中心液压支撑装置由左侧液压调节装置(4)、右侧液压调节装置(5)和下侧液压调节装置(6)三部分组成一个整体,每个液压调节装置受计算机数控系统(1)和液压油站(14)控制,其上安装有静压油瓦(9)。所述车刀(7)为山特维克可系列,所述量具为mitutoyo内外径千分尺和进口高精度数字电跳仪(21)。

11.进一步,所述步骤二中的找准中心包括:

12.(1)镗床镗两端顶针孔,抛光表面至ra0.8;

13.(2)转轴(8)上数控卧车,一夹两托一顶(图3),校正外圆0.05mm;找转轴两端,在车床导轨(10)架上v型自找中心液压支撑装置(18)后,油压将转子顶起,静压支撑油瓦(9)键在弧形找中过渡板上的键槽沿转轴径向滑动,在转轴自重的压力下自动找准径向母线;

14.(3)开启车床,控制转速30r/min、时间30min,使转轴应力释放,检查尾座压力,若压力太高则降低压力,先车出两个液压支撑装置(18)托架外圆基准尺寸,按图纸尺寸单边留3mm余量进行去量粗车;

15.(4)先测量出一个基准,在转轴两端轴承档的位置按图纸尺寸单边留3mm余量进行精车;检查精车后的圆度,若圆度达不到图纸要求,则继续进行反向去高点车削直至圆度达到0.005mm内,抛光精车档位至ra0.4mm,计算出不圆度的对称差值;

16.(5)测量已精车档位尺寸,按实际测量尺寸配作静压油瓦(9);

17.(6)在数控车床床身导轨(10)上加设两台自找中心液压支撑装置(18),配上静压油瓦(9),支撑转轴(8)已精车的两档尺寸;

18.(7)通过液压油站(14)调整液压支撑装置(18)的油压,控制板上压力表(15)显示压力,升起液压顶轴装置(22)使静压油瓦(9)与转轴(8)接触并顶高0.03~0.05mm,机床尾座(20)处略高于床头处;

19.(8)退去尾座,液压支撑装置(18)与静压油瓦(9)连接处设有弧形找中过渡座板,在转轴自重的压力下自动找准径向母线,同心度达到5μm以下;径向母线找准后,用千分表打在径向侧母线上,上紧液压支撑装置两侧支承,确保侧母线不变;

20.(9)重修转轴两端顶针孔;

21.(10)转轴下车床,时效处理一周,每天按转轴周向转动90

°

。

22.进一步,所述步骤(3)中,检查尾座压力后,若压力太高,则基于转轴(8)重量与尾座压力关系表降低压力。

23.进一步,所述步骤三中的精加工包括:

24.(1)一夹两托一顶,在两副自找中心液压支撑装置(18)架托的档位,校正≤0.005mm,尾座端转轴略高0.05mm;

25.(2)开启车床,控制转速30r/min、时间30min,释放应力,使转轴拉直;

26.(3)在支撑点位置精车出基准尺寸;

27.(4)在液压支撑装置(18)架托架不干涉档位留0.5mm余量,试精加工车两档转换基准;

28.(5)利用电跳仪感应探头测量转换基准的圆度、机械跳动和电跳值,若达不到0.005mm的要求,则应继续反复去高点;

29.(6)精车转换基准至图纸尺寸,按实际测量尺寸重新配作静压油瓦(9);

30.(7)移动液压支撑装置(18)至转换基准;

31.(8)精车所有尺寸;精车时注意车床锥度,利用数控补偿消除锥度;

32.(9)表面处理,利用抛光或滚压至粗糙度要求;

33.(10)最终尺寸检验,用外径千分尺和电跳仪。

34.本发明的另一个目的在于提供一种应用所述大型轴类长转子液压式自找中心微米级精度机械制造方法的大型轴类长转子液压式自找中心微米级精度机械制造系统,所述大型轴类长转子液压式自找中心微米级精度机械制造系统包括:

35.加工准备模块,用于加工机械制造所需的设备、工装、刀具、量具和仪器;

36.找准中心(粗加工)模块,用于进行大型轴类长转子液压式自找中心微米级精度机械的找准中心;

37.精加工模块,用于进行大型轴类长转子液压式自找中心微米级精度机械的精加工。

38.本发明的另一目的在于提供一种计算机设备,所述计算机设备包括存储器和处理器,所述存储器存储有计算机程序,所述计算机程序被所述处理器执行时,使得所述处理器执行所述大型轴类长转子液压式自找中心微米级精度机械制造方法的步骤。

39.本发明的另一目的在于提供一种计算机可读存储介质,存储有计算机程序,所述计算机程序被处理器执行时,使得所述处理器执行所述大型轴类长转子液压式自找中心微米级精度机械制造方法的步骤。

40.本发明的另一目的在于提供一种信息数据处理终端,所述信息数据处理终端用于实现所述的大型轴类长转子液压式自找中心微米级精度机械制造系统。

41.结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

42.本发明提供了一种大型轴类长转子液压式自找中心微米级精度机械制造方法,包括大型各类转子在数控车床上加设自研的自找中心液压支撑装置,转轴在自找中心液压支撑装置上计算出圆周长和线速度交叉分布点,找到分布a点—b点与c点—d点的交叉点为中心点,当直线两点中出现的最高点为不圆点时,随圆旋转方向去除中间的多余部分,多余部分的去除是承载在液压支撑装置(18)两点中心,车刀(7)跟踪液压油瓦(9)均衡的中心点上,一直跟踪实现到圆的绝对值,自动找准同心度至0μm绝对值、实现跳动绝对值≤1μm,以使转轴旋转同心度达到最小振动值,为下一步转轴进行高速动平衡提供了先天条件。本发明涉及舰船、电站、化工、机械等行业大型旋转机械动力传动轴制造技术领域。

43.本发明可广泛用于机械传动轴的设计与制造,对舰船、电站、化工、机械等大型旋转机械降低振动噪声、提升工艺技术、提高产品质量等具有重大的军事与经济意义。

44.本发明的技术方案转化后的预期收益和商业价值为:对大型轴类长转子,采用液压式自找中心微米级精度机械制造方法,每台大型数控车床年产值至少在1千万元以上。

45.本发明的技术方案填补了国内外业内技术空白,大型轴类长转子液压式自找中心微米级精度机械制造方法为国内首创,达国际领先水平。

46.本发明的技术方案解决了人们一直渴望解决的技术难题:本发明结合自研的静压中心架、自找中心液压支承装置,通过进口高精度电跳仪,转子在液压支承装置上自动找向同心度至5μm以下的绝对值,以使转轴旋转同心度达到最小振动值,实现了大型轴类长转子液压式自找中心微米级精度加工制造。本发明的技术方案很好地解决了多年来一直困扰业内渴望解决、但始终未能获得成功的技术难题。

47.该发明提供的制造方法的装置使用简单、操作方便,在数控车床上增设自找中心液压支撑装置,轴圆加工精度不再取决于车床自身精度和缺陷,而是通过工艺、自找中心液压支撑装置、监测仪器,结合数控车床实现微米级精度加工制造。生产效率高、加工成本低、生产过程稳定性好,具有重大和广泛的实际应用价值。

附图说明

48.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图都在本发明的保护范围内。

49.图1是本发明实施例提供的大型轴类长转子液压式自找中心微米级精度机械制造方法流程图;

50.图2是本发明实施例提供的大型轴类长转子液压式自找中心微米级精度机械制造系统组成图;

51.图3是本发明实施例提供的转轴在车床上安装示意图。

52.图4是自找中心液压控制支撑装置组成图。

53.图中:1、计算机数控系统;2、固定螺栓;3、工作台;4、左侧液压调节装置;5、右侧液压调节装置;6、下侧液压支撑装置;7、车刀;8、转轴(工件);9、静压油瓦;10、车床导轨;11、液压进油管;12、液压回油管;13、保压油管;14、液压油站;15、油压表;16、调节阀;17、电磁阀;18、自找中心液压支撑装置;19、数控车床卡盘;20、车床尾座;21、电跳仪及传感器;22、液压顶轴装置。

具体实施方式

54.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

55.针对现有技术存在的缺陷,本发明提供了一种大型轴类长转子液压式自找中心微米级精度机械制造方法,下面结合附图对本发明作详细的描述。

56.为了使本领域技术人员充分了解本发明如何具体实现,该部分是对权利要求技术方案进行展开说明的解释说明实施例。

57.如图1所示,本发明实施例提供的大型轴类长转子液压式自找中心微米级精度机械制造方法包括以下步骤:

58.s101,加工机械制造所需的设备、工装、刀具、量具和仪器;

59.s102,进行大型轴类长转子液压式自找中心微米级精度机械的自动找准;

60.s103,进行大型轴类长转子液压式自找中心微米级精度机械的精加工。

61.如图2所示,本发明实施例结合发明专利zl201320411211.5自找中心液压支撑装置、zl201721492624.5液压中心架和监测仪器,采用数控补偿的加工方法,其加工工艺如下:

62.1.加工所需设备、工装、刀具、量具、仪器

63.(1)加工设备:ck61160

×

15000

×

60t数控车床;

64.(2)辅助工装:一种自找中心液压支承装置zl201320411211.5或一种静压中心架zl201721492624.5;

65.(3)刀具:山特维克可系列;

66.(4)量具:mitutoyo内外径千分尺;

67.⑸

仪器:进口高精度电跳仪。

68.2.自动找准(即粗加工)

69.(1)工件上镗床镗轴两端顶针孔,抛光表面至ra0.8。

70.(2)转轴上数控卧车,一夹两托一顶(图3),校正外圆0.05mm。当转轴架上v型自找中心液压支撑装置(18)后,压力油将转轴(8)顶起来,静压支撑油瓦(9)在弧形找中过渡板上的键槽可沿转轴径向滑动,在转轴自重的压力下可以自动找准径向母线。

71.(3)开启车床,控制转速30r/min、时间30min,使转轴应力释放,检查尾座压力,若压力太高应降低压力(可参考工件重量与尾座压力关系表)。按图纸尺寸单边留3mm余量进行去量粗车。

72.(4)在转轴两端轴承档的位置按图纸尺寸单边留3mm余量进行精车。检查精车后的圆度,若圆度达不到图纸要求,则继续进行反向去高点车削直至圆度达到0.005mm内(反向车削可以最大程度地排除机床主轴轴承间隙),抛光该精车档位至ra0.4mm。

73.(5)测量已精车档位尺寸,按实际测量尺寸配作静压支承油瓦(9)。

74.(6)在车床床身导轨(10)上加设两台自研的zl201721492624.5液压控制中心架(简称静压中心架18),配上静压油瓦(9),支撑转轴已精车的两档尺寸。

75.(7)调整静压中心架(18)压力,升起静压中心架使静压油瓦(9)与转轴(8)接触并顶高0.03~0.05mm(注:机床尾座处应略高于床头处)。

76.(8)退去尾座(20),静压中心架(18)与静压油瓦(9)连接处设有弧形找中过渡座板,在转轴自重的压力下可以自动找准径向母线,同心度可以达到5μm以下。径向母线找准后,用千分表打在径向侧母线上,上紧静压中心架两侧支撑,确保侧母线不变。

77.(9)重修转轴两端顶针孔。

78.(10)转轴下车床,时效处理一周,每天按转轴周向转动90

°

。

79.3.精加工

80.(1)一夹两托一顶,两副静压中心架托粗车时已加工的档位,校正0.005mm,尾座端相比首端转轴应略高0.05mm。

81.(2)开启车床,控制转速30r/min、时间30min,释放应力,使转轴拉直。

82.(3)按单边留0.5mm余量进行半精加工。

83.(4)在静压中心架托架不干涉的档位留0.5mm余量,试精加工车两档转换基准。

84.(5)用电跳仪通过传感器(21)测量转换基准的圆度和电跳值,或用外径机械千分

表测量机械跳动值,若达不到0.005mm的技术要求,则应继续反复去高点,直至达到<0.005mm,方可转入精车。

85.(6)精车转换基准至图纸尺寸,按实际测量尺寸重新配作静压油瓦(9)。

86.(7)移动静压中心架(18)至转换基准,(校正方法同2.自动找准步骤(6)、(7))。

87.(8)精车所有尺寸。精车时注意车床锥度,可用数控补偿来消除其锥度。

88.(9)表面处理(抛光或滚压)至粗糙度要求。

89.(10)最终检验,外径机械千分表和电跳仪。

90.本发明实施例提供的视图如图2所示。

91.本发明实施例提供的大型轴类长转子液压自找中心微米级精度机械制造系统包括:

92.加工准备模块,用于加工机械制造所需的设备、工装、刀具、量具和仪器;

93.自动找准(粗加工)模块,用于进行大型轴类长转子液压自找中心微米级精度机械的自动找准;

94.精加工模块,用于进行大型轴类长转子液压自找中心微米级精度机械的精加工。

95.为了证明本发明的技术方案的创造性和技术价值,该部分是对权利要求技术方案进行具体产品上或相关技术上的应用实施例。

96.长期以来各种轴类高圆精度大多采取外圆磨床来实现,而磨床的最高精度一般在0.01mm以内,车床最高精度一般在0.02mm以内,中型以上高速动力转轴远远达不到0.01~0.05μm级的精度要求,尤其是在国防军工舰船领域成为卡脖子的技术难题,本发明能做到绝对圆度≤0.01μm。采用的工艺装置使用简单、操作方便,在数控车床上增设自找中心液压支撑装置,制造圆精度不再取决于车床自身精度和缺陷,而是通过工艺、自找中心液压支撑装置、监测仪器,结合数控车床实现微米级精度加工制造。生产效率高、加工成本低、生产过程稳定性好,具有重大和广泛的实际应用价值。例如:核电设备转轴重量在300t的工件,校准一次基准或调一个头需耗时几天时间,采用微米级自动找准技术方案半天即可完成。

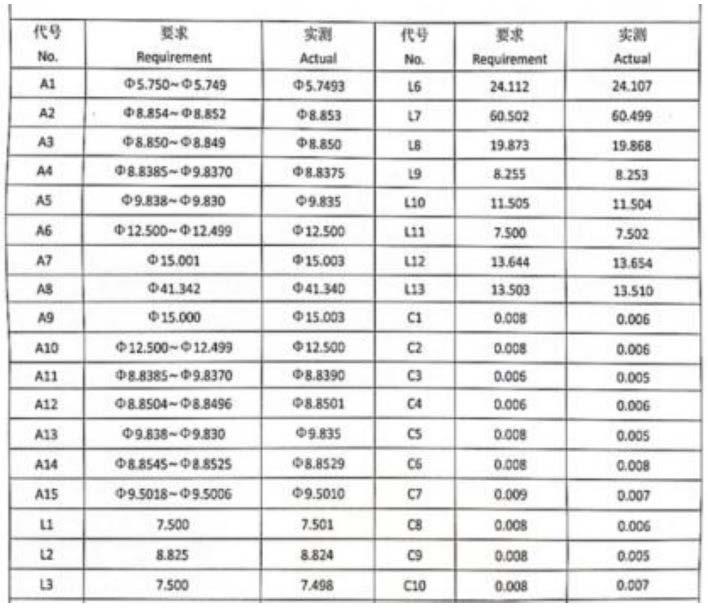

97.本发明实施例在研发或者使用过程中取得了一些积极效果,和现有技术相比的确具备很大的技术优势,下面给出了本发明的其中一个实施例数据和图表。

98.所述图表是本发明2019年承制的美国kato公司的电机转子精加工的一个应用实施例,从实测结果可以看出液压式自找中心微米级精度机械制造方法具有明显效果和技术优势。

[0099][0100]

大型高精度转轴的外圆往往依靠数控磨床解决,精度一般在0.01mm以内,而液压式自找中心微米级加工制造方法和工艺,可以很好地解决磨床精度本身缺陷问题。对于大型长轴类转子的加工制造,只需在大型数控车床上采用自找中心液压支撑装置,对不同圆度的大型或超大型转轴能很快不断修去多余量,最终到绝对值为止,实现微米级高精度加工。

[0101]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1