一种基于机理和数据融合模型的冷轧轧制力预测方法

1.本发明涉及机械自动化控制技术领域,特别涉及一种基于机理和数据融合模型的冷轧轧制力预测方法。

背景技术:

2.轧制力模型是冷轧控制模型的核心,同时也是厚度控制和板形设定计算的基础。因此,准确的轧制力预报对提高冷轧带钢产品质量具有重要的意义。

3.目前,冷轧机控制系统多采用依托冷轧单工序建立的机理模型,忽略了热轧关键过程参数对冷轧轧制力的遗传影响及其他复杂因素的影响,存在设定计算精度低,无法准确预测轧制力,由此造成板形、板厚精度控制不足等问题。

技术实现要素:

4.本发明提供了一种基于机理和数据融合模型的冷轧轧制力预测方法,以解决现有的冷轧机控制系统多采用依托冷轧单工序建立的机理模型,忽略了热轧关键过程参数对冷轧轧制力的遗传影响及其他复杂因素的影响,存在设定计算精度低,无法准确预测轧制力,由此造成板形、板厚精度控制不足等技术问题。

5.为解决上述技术问题,本发明提供了如下技术方案:

6.一方面,本发明提供了一种基于机理和数据融合模型的冷轧轧制力预测方法,所述基于机理和数据融合模型的冷轧轧制力预测方法包括:

7.获取带钢冷轧轧制过程中的生产数据和热轧历史生产质量数据;

8.基于冷轧轧制过程中的生产数据,采用冷轧轧制力机理模型计算出轧制力的机理模型计算值,然后计算出轧制力的实测值与机理模型计算值之间的偏差;

9.以获取的带钢冷轧轧制过程中的生产数据和热轧历史生产质量数据为输入,以计算出的轧制力的实测值与机理模型计算值之间的偏差为输出,对预设的神经网络模型进行训练,得到数据驱动的冷轧轧制力偏差预报模型;

10.结合所述冷轧轧制力机理模型与所述冷轧轧制力偏差预报模型,对目标机架的冷轧轧制力进行实时计算,得到所述目标机架的冷轧轧制力预测值。

11.进一步地,所述带钢冷轧轧制过程中的生产数据包括:轧机入口带钢厚度、轧机出口带钢厚度、轧辊压扁半径、机架前张力、机架后张力、道次压下率、轧制速度、变形抗力以及带钢宽度的实际值和设定值。

12.进一步地,所述热轧历史生产质量数据包括:热连轧机组的精轧出口温度、热连轧机组的卷取温度以及热轧来料厚度的实际值。

13.进一步地,基于冷轧轧制过程中的生产数据,采用冷轧轧制力机理模型计算出轧制力的机理模型计算值,具体为:基于冷轧轧制过程中的生产数据的设定值,采用冷轧轧制力机理模型计算出轧制力的机理模型计算值,公式如下:

14.15.其中,pm为轧制力的机理模型计算值;b为带钢宽度;h为轧机入口带钢厚度;h为轧机出口带钢厚度;r'为轧辊压扁半径;k

p

为变形抗力,k

t

为张力因子;q

p

为应力状态系数;k

t

和q

p

的计算公式分别如下:

[0016][0017][0018]

其中,tf和tb分别为当前机架的前后张力;r为道次压下率;μ为摩擦系数。

[0019]

进一步地,所述以获取的带钢冷轧轧制过程中的生产数据和热轧历史生产质量数据为输入,以计算出的轧制力的实测值与机理模型计算值之间的偏差为输出,对预设的神经网络模型进行训练,得到数据驱动的冷轧轧制力偏差预报模型,包括:

[0020]

以冷轧当前机架的入口带钢厚度、出口带钢厚度、带钢宽度、前张力、后张力、工作辊半径、轧制速度和变形抗力的实际值,以及热连轧机组的精轧出口温度、热连轧机组的卷取温度和热轧来料厚度的实际值作为输入变量;以计算出的冷轧轧制力的实测值与机理模型计算值之间的偏差作为输出变量;

[0021]

对所述输入变量和所述输出变量进行归一化处理;

[0022]

采用归一化处理后的输入变量和输出变量对预设的神经网络模型进行训练,将训练好的模型作为数据驱动的冷轧轧制力偏差预报模型。

[0023]

进一步地,所述预设的神经网络模型为t-s模糊神经网络模型。

[0024]

进一步地,对所述输入变量和所述输出变量进行归一化处理表示为:

[0025][0026]

其中,xi'为归一化处理后得到的标准化数据值;max{xj}和min{xj}分别为数据集中的最大和最小数据点;xi为当前处理的数据;n为数据集中的数据总数。

[0027]

进一步地,结合所述冷轧轧制力机理模型与所述冷轧轧制力偏差预报模型,对目标机架的冷轧轧制力进行实时计算,得到所述目标机架的冷轧轧制力预测值,包括:

[0028]

获取目标机架的带钢冷轧轧制过程中的生产数据和热轧历史生产质量数据;

[0029]

基于目标机架的带钢冷轧轧制过程中的生产数据,采用所述冷轧轧制力机理模型,计算出目标机架对应的轧制力的机理模型计算值;

[0030]

基于目标机架的带钢冷轧轧制过程中的生产数据和热轧历史生产质量数据,采用所述冷轧轧制力偏差预报模型,得到目标机架对应的轧制力的实测值与机理模型计算值之间的偏差的预测值;

[0031]

将目标机架对应的轧制力的机理模型计算值与所述冷轧轧制力偏差预报模型输出的轧制力的实测值与机理模型计算值之间的偏差预测值相加,实现对目标机架的冷轧轧制力的实时计算,得到所述目标机架的冷轧轧制力的预测值。

[0032]

再一方面,本发明还提供了一种电子设备,其包括处理器和存储器;其中,存储器中存储有至少一条指令,所述指令由处理器加载并执行以实现上述方法。

[0033]

又一方面,本发明还提供了一种计算机可读存储介质,所述存储介质中存储有至

少一条指令,所述指令由处理器加载并执行以实现上述方法。

[0034]

本发明提供的技术方案带来的有益效果至少包括:

[0035]

本发明充分利用了带钢冷轧轧制过程中的生产数据和热轧历史生产质量数据,基于t-s模糊神经网络算法构建数据驱动的冷轧轧制力偏差预报模型,并引入冷轧轧制力机理模型与数据驱动模型组合对冷轧轧制力进行实时计算,从而具备了更强的轧制力预测能力,可以实现更准确的轧制力设定,从而可以提高板形、板厚质量。本发明的技术方案可以满足冷轧现场高精度轧制设定的要求。

附图说明

[0036]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0037]

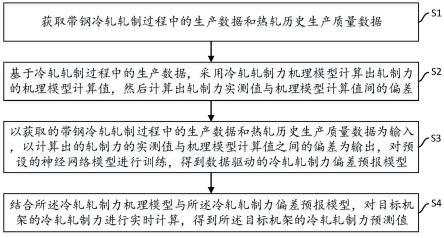

图1是本发明实施例提供的基于机理和数据融合模型的冷轧轧制力预测方法的执行流程示意图;

[0038]

图2是冷连轧机组设备布置图;

[0039]

图3是优化前后带钢的轧制力偏差对比图;

[0040]

图4是优化前后带钢成品厚差超差统计图;

[0041]

图5是优化前后带钢板形质量对比图;其中,(a)为采用轧制力机理模型设定轧制力时所对应的带钢板形质量示意图,(b)为采用机理和数据融合模型设定轧制力时所对应的带钢板形质量示意图。

具体实施方式

[0042]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

[0043]

第一实施例

[0044]

为了改善板形质量,提高带钢厚度精度命中率,满足冷轧高精度生产的要求,本实施例提供了一种基于机理和数据融合模型的冷轧轧制力预测方法,本实施例的冷轧轧制力预测方法既具备了机理模型具有严格物理意义的特点又发挥了数据驱动算法自适应能力强、能够忽略机理问题复杂性的优势,从而具备了更强的轧制力预测能力,可满足冷轧现场高精度轧制设定的要求。

[0045]

下面,本实施例以某冷轧厂1420mm五机架六辊冷连轧生产线为例,对本发明提供的基于机理和数据融合模型的冷轧轧制力预测方法进行说明。该冷连轧生产线的设备布置如图2所示。该方法执行流程如图1所示,包括以下步骤:

[0046]

s1,获取带钢冷轧轧制过程中的生产数据和热轧历史生产质量数据;

[0047]

其中,需要说明的是,在本实施例中,需获取的带钢冷轧轧制过程中的生产数据包括:轧机入口带钢厚度、轧机出口带钢厚度、轧辊压扁半径、机架前张力、机架后张力、道次压下率、轧制速度、变形抗力以及带钢宽度等工艺参数的实际值和设定值。本实施例获取的冷轧轧制过程中的生产数据如表1所示:

[0048]

表1冷轧轧制过程生产数据和热轧历史生产质量数据

[0049][0050][0051]

进一步地,在本实施例中,需获取的热轧历史生产质量数据包括:热连轧机组的精轧出口温度、热连轧机组的卷取温度以及热轧来料厚度的实际值。

[0052]

s2,基于冷轧轧制过程中的生产数据,采用冷轧轧制力机理模型计算出轧制力的机理模型计算值,然后计算出轧制力实测值与机理模型计算值间的偏差;

[0053]

其中,轧制力实测值与机理模型计算值间的偏差的计算过程具体如下:

[0054]

首先依据s1中获取的冷轧轧制过程工艺参数的设定值求解轧制力机理模型值pm,然后得到pm与轧制力实测值pa间的偏差δp,公式如下:

[0055]

δp=p

a-pm[0056]

式中,δp为轧制力偏差;pa为实测轧制力,生产现场可直接测得;pm为轧制力机理

模型计算值,计算方式如下:

[0057][0058]

式中,b为带钢宽度;h为轧机入口带钢厚度;h为轧机出口带钢厚度;r'为轧辊压扁半径;k

p

为变形抗力,上述参数值均可由冷轧现场直接获取。张力因子k

t

以及应力状态系数q

p

为中间变量,计算公式分别如下:

[0059][0060][0061]

式中,tf和tb分别为当前机架的前后张力;r为道次压下率;μ为摩擦系数。

[0062]

具体地,在本实施例中,由于采用的案例为五机架冷轧机组,因此针对每个机架计算轧制力偏差,计算结果如表2所示:

[0063]

表2各机架轧制力计算偏差

[0064][0065]

s3,以获取的带钢冷轧轧制过程中的生产数据和热轧历史生产质量数据为输入,以计算出的轧制力的实测值与机理模型计算值之间的偏差为输出,对预设的神经网络模型进行训练,得到数据驱动的冷轧轧制力偏差预报模型;

[0066]

其中,需要说明的是,本实施例采用的神经网络为t-s模糊神经网络模型;

[0067]

构建数据驱动的冷轧轧制力偏差预报模型的具体步骤如下:

[0068]

s31,确定t-s模糊神经网络的输入变量如下:

[0069]

input=(h,h,b,tf,tb,r,v,k

p

,fdt,ct,hf)

[0070]

其中,h,h,b,tf,tb,r,v,k

p

分别为冷轧当前机架的入口带钢厚度、出口带钢厚度、带钢宽度、前张力、后张力、工作辊半径、轧制速度及变形抗力的实际值;fdt,ct,hf分别为热连轧机组的精轧出口温度、热连轧机组的卷取温度及热轧来料厚度的实际值。

[0071]

s32,确定t-s模糊神经网络的输出变量如下:

[0072]

output=δp

[0073]

其中,δp为冷轧实际轧制力与机理模型计算值之间的偏差。

[0074]

s33,对输入变量和输出变量进行归一化处理,如下:

[0075][0076]

其中,xi'为归一化处理后得到的标准化数据值;max{xj}和min{xj}分别为数据集x中的最大和最小数据点;xi为当前处理的数据;n为数据集中的数据总数。

[0077]

s34,采用归一化处理后的输入变量和输出变量对t-s模糊神经网络进行训练,将训练好的模型作为数据驱动的冷轧轧制力偏差预报模型。

[0078]

具体地,在本实施例中,依据上述冷轧轧制力偏差预报模型构建方法,针对冷连轧机五个机架分别建立了数据驱动的冷轧轧制力偏差预报模型。

[0079]

s4,结合所述冷轧轧制力机理模型与所述冷轧轧制力偏差预报模型,对目标机架的冷轧轧制力进行实时计算,得到所述目标机架的冷轧轧制力预测值。

[0080]

其中,对目标机架(冷连轧第i机架)的冷轧轧制力实时计算的步骤如下:

[0081]

s41,获取目标机架的冷轧轧制过程中的生产数据和热轧历史生产质量数据;

[0082]

s42,基于目标机架的冷轧轧制过程中的生产数据,采用所述冷轧轧制力机理模型,计算出目标机架对应的轧制力的机理模型计算值;

[0083]

s43,基于目标机架的带钢冷轧轧制过程中的生产数据和热轧历史生产质量数据,采用所述冷轧轧制力偏差预报模型,得到目标机架对应的轧制力的实测值与机理模型计算值之间的偏差的预测值;

[0084]

s44,将目标机架对应的轧制力的机理模型计算值与所述冷轧轧制力偏差预报模型输出的轧制力的实测值与机理模型计算值之间的偏差预测值相加,实现对目标机架的冷轧轧制力的实时计算,得到目标机架的冷轧轧制力的预测值。

[0085]

具体地,在本实施例中,针对该1420mm冷连轧机组生产线,首先计算冷连轧机五个机架的轧制力机理模型值,然后分别与对应的冷轧轧制力偏差预报模型预报的轧制力偏差值相加,实现了对冷连轧机五个机架轧制力的实时计算。

[0086]

基于上述,本实施例对100卷带钢进行冷连轧过程的轧制力实时计算。与实测轧制力之间的相对偏差的平均值如图3所示,对比发现,本实施例的基于机理和数据融合模型的冷轧轧制力预测方法,有效地降低了各个机架轧制力预测偏差,提高了轧制力的设定精度;带钢成品厚度超差长度统计如图4所示,对比发现,与轧制力机理模型设定相比,本实施例的基于机理和数据融合模型的冷轧轧制力预测方法,提高了冷轧带钢成品厚度精度命中率;图5为分别采用轧制力机理模型设定和本发明方法设定下的冷轧带钢板形情况,对比发现,本实施例的基于机理和数据融合模型的冷轧轧制力预测方法,对带钢板形质量起到了

明显的改善作用,有效提高了带钢成品的板形质量。

[0087]

综上所述,本发明的基于机理和数据融合模型的冷轧轧制力预测方法,能够针对冷轧复杂的工况实现更精准的轧制力预报,提高了轧制力设定精度,对改善带钢成品板形质量和提高带钢厚度精度命中率具有重要意义。

[0088]

第二实施例

[0089]

本实施例提供一种电子设备,其包括处理器和存储器;其中,存储器中存储有至少一条指令,所述指令由处理器加载并执行,以实现第一实施例的方法。

[0090]

该电子设备可因配置或性能不同而产生比较大的差异,可以包括一个或一个以上处理器(central processing units,cpu)和一个或一个以上的存储器,其中,存储器中存储有至少一条指令,所述指令由处理器加载并执行上述方法。

[0091]

第三实施例

[0092]

本实施例提供一种计算机可读存储介质,该存储介质中存储有至少一条指令,所述指令由处理器加载并执行,以实现上述第一实施例的方法。其中,该计算机可读存储介质可以是rom、随机存取存储器、cd-rom、磁带、软盘和光数据存储设备等。其内存储的指令可由终端中的处理器加载并执行上述方法。

[0093]

此外,需要说明的是,本发明可提供为方法、装置或计算机程序产品。因此,本发明实施例可采用完全硬件实施例、完全软件实施例或结合软件和硬件方面的实施例的形式。而且,本发明实施例可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质上实施的计算机程序产品的形式。

[0094]

本发明实施例是参照根据本发明实施例的方法、终端设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、嵌入式处理机或其他可编程数据处理终端设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理终端设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0095]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理终端设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。这些计算机程序指令也可装载到计算机或其他可编程数据处理终端设备上,使得在计算机或其他可编程终端设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程终端设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0096]

还需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

[0097]

最后需要说明的是,以上所述是本发明优选实施方式,应当指出,尽管已描述了本

发明优选实施例,但对于本技术领域的技术人员来说,一旦得知了本发明的基本创造性概念,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1