一种连接器插针热风焊接用锡环自动加工设备及工艺的制作方法

1.本发明涉及锡环加工技术领域,具体为一种连接器插针热风焊接用锡环自动加工设备及工艺。

背景技术:

2.连接器插针是电连接器结构内的关键元部件,主要负责实现电路连接,插针插孔工作性质直接影响着电连接器的可靠性能,因此在连接器的使用中非常关键,该种插针无法采用波峰焊接,传统只能用电烙铁手工焊接,这种焊接方法效率低、对焊接个人技术要求高、焊接品质无法达到标准要求,随着技术的发展,现如今一般改用机器热风焊接后效率、品质都得到大幅提高,该焊接过程中需要使用锡环作为连接焊接材料。

3.锡环一般使用锡线加工制作锡环,传统的制作过程中,锡线由于本身具有一定的弯曲程度,因此加工出锡环厚度不均匀,从而导致连接器插针的热风焊接质量较低,且设备仅可针对固定直径尺寸的锡线进行加工,因此设备的使用率较低。

技术实现要素:

4.为了解决上述技术问题,本发明提供一种连接器插针热风焊接用锡环自动加工设备及工艺。

5.一种连接器插针热风焊接用锡环自动加工设备,包括用于固定锡线圈的定位单元与用于加工锡环的加工单元,所述定位单元上固定安装有加工单元。

6.所述定位单元包括直角架,直角架垂直端前侧转动连接有定位辊,直角架上且位于定位辊右侧转动连接有矫直架,矫直架与定位辊前端均固定安装有链轮一,链轮一之间通过齿链带传动连接,直角架垂直端后侧通过电机座固定安装有电机一,电机一输出轴通过联轴器与矫直架前端的链轮一固定连接,直角架水平端固定设置有配合裁切架。

7.所述加工单元包括裁切架,直角架垂直端且位于配合裁切架上侧固定安装有裁切架,直角架水平端且位于配合裁切架右侧固定安装有处理盒。

8.优选技术方案一:所述定位辊包括圆柱辊,直角架垂直端前侧转动连接有圆柱辊,圆柱辊外端面均匀开设有一组限位槽组,限位槽组由前后对称的多个限位通孔构成,限位通孔内以滑动配合的方式连接有限位滑移块,圆柱辊中部转动连接有双向螺纹杆一,双向螺纹杆一前后开设有旋向相反的螺纹槽,双向螺纹杆一前后对称以螺纹连接的方式连接有圆锥块,圆锥块与限位滑移块之间以滑动配合的方式相连接,圆柱辊内均匀固定安装有贯穿圆锥块的导向杆。

9.优选技术方案二:所述矫直架包括矫直轮一,直角架上且位于定位辊右侧转动连接有矫直轮一,直角架上且位于矫直轮一下侧转动连接有矫直轮二,矫直轮一前端固定安装有齿轮一,矫直轮二前端固定安装有齿轮二,齿轮一与齿轮二相啮合,齿轮一前端与定位辊前端均固定安装有链轮一,直角架上且位于矫直轮一左侧转动连接有初矫架。

10.优选技术方案三:所述配合裁切架包括支撑块,直角架水平端固定设置有支撑块,

支撑块上端均匀固定安装有限位环,限位环内端固定安装有橡胶气囊环,橡胶气囊环之间联通,支撑块前端固定安装有气泵,最左侧的橡胶气囊环前端固定安装有联通管,联通管与气泵固定连接,橡胶气囊环内壁均匀固定安装有隔热防护块。

11.优选技术方案四:所述处理盒包括收集盒,直角架水平端且位于配合裁切架右侧固定安装有收集盒,收集盒内部固定安装有超声波清洗机,收集盒内部固定安装有电动推杆,电动推杆末端固定安装有网格栅盒,收集盒上端固定安装有烘干灯。

12.优选技术方案五:所述矫直轮一包括圆柱轮,圆柱轮中部开设有环形槽,环形槽内壁均匀以滑动配合的方式连接有弧形挤压块,圆柱轮中部转动连接有螺纹柱,螺纹柱上以螺纹连接的方式连接有圆锥板,圆锥板与弧形挤压块之间以滑动配合的方式相连接,圆柱轮内固定安装有贯穿圆锥板的限位杆。

13.优选技术方案六:所述初矫架包括双向螺纹杆二,直角架上且位于矫直轮一左侧转动连接有双向螺纹杆二,双向螺纹杆二上下两侧开设有旋向相反的螺纹槽,双向螺纹杆二上以螺纹连接的方式连接有移动块,移动块前端均匀滚动连接有初矫柱,直角架上均匀固定安装有贯穿移动块的圆杆。

14.优选技术方案七:所述裁切架包括控制气缸,控制气缸末端固定安装有支架,支架下端固定安装有不规则架,不规则架右端通过电机座固定安装有电机二,电机二输出轴通过联轴器固定安装有转动轴,转动轴上均匀固定安装有切割刀片,不规则架靠近电机二垂直端固定安装有冲孔气缸,冲孔气缸末端固定安装有冲孔空心刀,冲孔空心刀内部固定安装有圆柱弹簧,圆柱弹簧末端固定安装有挤料片。

15.优选技术方案八:上述连接器插针热风焊接用锡环自动加工设备还使用了一种连接器插针热风焊接用锡环自动加工工艺,包括以下步骤:

16.s1、定位固定:首先将锡线线圈套在定位辊上,通过定位单元锡线线圈进行固定;

17.s2、矫直处理:将锡线一端向右牵引并对其进行矫直处理;

18.s3、裁切处理:通过加工单元对锡线进行裁切处理,并对其进行清理;

19.s4、取出焊接:取出锡环,将其与连接器插针对齐,并进行热风焊接。

20.本发明具备以下有益效果:1、本发明提供的一种连接器插针热风焊接用锡环自动加工设备,通过定位单元对锡线线圈进行定位,并对锡线进行矫直处理,保证通过加工单元加工部分的锡线处于笔直状态,通过加工单元对锡线进行裁切处理,并对裁切后的锡环进行清洗与烘干,保证加工完成的锡环表面洁净,便于后续直接进行热风焊接,通过定位单元与加工单元相配合,提高锡线加工裁切后的质量,保证锡环的厚度均匀,从而保证连接器插针处焊接的厚度均匀,从而提高连接器插针的焊接质量,且该设备可对直径不同的锡线进行加工处理,提高设备的使用率。

21.2、本发明设置的定位单元,通过转动双向螺纹杆一,带动圆锥块相向移动,从而带动限位滑移块伸出限位通孔,最终限位滑移块对锡线线圈进行夹紧固定,通过转动螺纹柱带动圆锥板移动,从而带动弧形挤压板伸出环形槽,对锡线进行挤压定位,从而对其进行矫直处理。

22.3、本发明设置的定位单元,通过气泵向橡胶气囊环内充气,隔热防护块与锡线紧贴,从而对锡线进行固定,同时防止裁切过程中,锡线上的热量传递至橡胶气囊环。

23.4、本发明设置的加工单元,通过圆柱弹簧将堆积在冲孔空心刀内的金属废料挤

出,防止金属废料干涉冲孔空心刀的行进。

附图说明

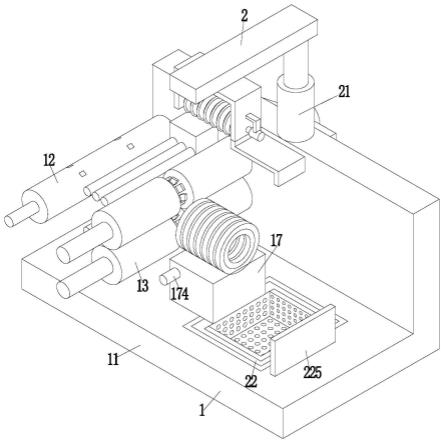

24.图1为本发明的主视立体结构示意图。

25.图2为本发明的后视立体结构示意图。

26.图3为本发明的主视平面结构示意图。

27.图4为本发明的图3的n处的局部放大图。

28.图5为本发明的主视平面结构示意图。

29.图6为本发明的图5的a-a向的剖视图。

30.图7为本发明的图5的b-b向的剖视图。

31.图8为本发明的限位滑移块与圆锥块的俯视剖视结构示意图。

32.图9为本发明的工作流程示意图。

33.图中:1、定位单元;11、直角架;12、定位辊;121、圆柱辊;122、限位通孔;123、限位滑移块;124、双向螺纹杆一;125、圆锥块;126、导向杆;13、矫直架;131、矫直轮一;1311、圆柱轮;1312、环形槽;1313、弧形挤压块;1314、螺纹柱;1315、圆锥板;1316、限位杆;132、矫直轮二;133、齿轮一;134、齿轮二;135、初矫架;1351、双向螺纹杆二;1352、移动块;1353、初矫柱;1354、圆杆;14、链轮一;15、齿链带;16、电机一;17、配合裁切架;171、支撑块;172、限位环;173、橡胶气囊环;174、气泵;175、联通管;176、隔热防护块;2、加工单元;21、裁切架;211、控制气缸;212、支架;213、不规则架;214、电机二;215、转动轴;216、切割刀片;217、冲孔气缸;218、冲孔空心刀;219、圆柱弹簧;220、挤料片;22、处理盒;221、收集盒;222、超声波清洗机;223、电动推杆;网格栅盒;225、烘干灯。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.参阅图1,一种连接器插针热风焊接用锡环自动加工设备,包括用于固定锡线圈的定位单元1与用于加工锡环的加工单元2,所述定位单元1上固定安装有加工单元2。

36.参阅图1与图2,所述定位单元1包括直角架11,直角架11垂直端前侧转动连接有定位辊12,直角架11上且位于定位辊12右侧转动连接有矫直架13,矫直架13与定位辊12前端均固定安装有链轮一14,链轮一14之间通过齿链带15传动连接,直角架11垂直端后侧通过电机座固定安装有电机一16,电机一16输出轴通过联轴器与矫直架13前端的链轮一14固定连接,直角架11水平端固定设置有配合裁切架17;首先将锡线线圈套在定位辊12上,通过定位辊12对锡线线圈进行固定,此时将锡线一端向右牵引至矫直架13,通过电机一16带动链轮一14转动,从而带动矫直架13与定位辊12同时转动,矫直架13对锡线进行矫直处理,定位辊12带动锡线线圈转动,使锡线顺利向右运动。

37.参阅图1,所述加工单元2包括裁切架21,直角架11垂直端且位于配合裁切架17上侧固定安装有裁切架21,直角架11水平端且位于配合裁切架17右侧固定安装有处理盒22;

通过裁切架21与配合裁切架17相配合,对锡线进行裁切处理,通过处理盒22对裁切完成的锡环进行清理,最终对其进行收集。

38.参阅图2、图3、图7与图8,所述定位辊12包括圆柱辊121,直角架11垂直端前侧转动连接有圆柱辊121,圆柱辊121外端面均匀开设有限位槽组,限位槽组由前后对称的两个限位通孔122构成,限位通孔122内以滑动配合的方式连接有限位滑移块123,圆柱辊121中部转动连接有双向螺纹杆一124,双向螺纹杆一124前后开设有旋向相反的螺纹槽,双向螺纹杆一124前后对称以螺纹连接的方式连接有圆锥块125,圆锥块125与限位滑移块123之间以滑动配合的方式相连接,圆柱辊121内均匀固定安装有贯穿圆锥块125的导向杆126;当锡线线圈套在圆柱辊121上后,通过转动双向螺纹杆一124带动圆锥块125相向移动,从而带动限位滑移块123伸出限位通孔122,最终前后对称的限位滑移块123对锡线线圈两端进行夹紧固定。

39.参阅图2与图3,所述矫直架13包括矫直轮一131,直角架11上且位于定位辊12右侧转动连接有矫直轮一131,直角架11上且位于矫直轮一131下侧转动连接有矫直轮二132,矫直轮一131前端固定安装有齿轮一133,矫直轮二132前端固定安装有齿轮二134,齿轮一133与齿轮二134相啮合,齿轮一133前端与定位辊12前端均固定安装有链轮一14,直角架11上且位于矫直轮一131左侧转动连接有初矫架135;通过齿轮一133与齿轮二134相配合,使矫直轮一131与矫直轮二132相向转动,以达到对锡线进行矫直的同时牵引锡线向右移动,通过初矫架135对锡线进行初矫处理。

40.参阅图1与图3,所述配合裁切架17包括支撑块171,直角架11水平端固定设置有支撑块171,支撑块171上端均匀固定安装有限位环172,限位环172内端固定安装有橡胶气囊环173,橡胶气囊环173之间联通,支撑块171前端固定安装有气泵174,最左侧的橡胶气囊环173前端固定安装有联通管175,联通管175与气泵174固定连接,橡胶气囊环173内壁均匀固定安装有隔热防护块176;当锡线右侧伸入限位环172内后,通过气泵174向橡胶气囊环173内充气,隔热防护块176与锡线紧贴,从而对锡线进行固定,同时防止裁切过程中,锡线上的热量传递至橡胶气囊环173。

41.参阅图2与图3,所述处理盒22包括收集盒221,直角架11水平端且位于配合裁切架17右侧固定安装有收集盒221,收集盒221内部固定安装有超声波清洗机222,收集盒221内部固定安装有电动推杆223,电动推杆223末端固定安装有网格栅盒224,收集盒221上端固定安装有烘干灯225;通过超声波清洗机222对裁切完成的锡环进行清理,清理完成后,通过电动推杆223带动网格栅盒224向上移动,此时通过烘干灯225对网格栅盒224内的锡环进行干燥处理,处理完成后取出锡环。

42.参阅图4与图6,所述矫直轮一131包括圆柱轮1311,圆柱轮1311中部开设有环形槽1312,环形槽1312内壁均匀以滑动配合的方式连接有弧形挤压块1313,圆柱轮1311中部转动连接有螺纹柱1314,螺纹柱1314上以螺纹连接的方式连接有圆锥板1315,圆锥板1315与弧形挤压块1313之间以滑动配合的方式相连接,圆柱轮1311内固定安装有贯穿圆锥板1315的限位杆1316;通过转动螺纹柱1314带动圆锥板1315移动,从而带动弧形挤压板伸出环形槽1312,对锡线进行挤压定位,从而对其进行矫直处理。

43.参阅图3,所述初矫架135包括双向螺纹杆二1351,直角架11上且位于矫直轮一131左侧转动连接有双向螺纹杆二1351,双向螺纹杆二1351上下两侧开设有旋向相反的螺纹

槽,双向螺纹杆二1351上以螺纹连接的方式连接有移动块1352,移动块1352前端均匀滚动连接有初矫柱1353,直角架11上均匀固定安装有贯穿移动块1352的圆杆1354;通过转动双向螺纹杆二1351带动移动块1352相向移动,从而通过初矫柱1353对锡线进行初矫处理,通过圆杆1354对移动块1352进行限位导向。

44.参阅图4与图5,所述裁切架21包括控制气缸211,控制气缸211末端固定安装有支架212,支架212下端固定安装有不规则架213,不规则架213右端通过电机座固定安装有电机二214,电机二214输出轴通过联轴器固定安装有转动轴215,转动轴215上均匀固定安装有切割刀片216,不规则架213靠近电机二214垂直端固定安装有冲孔气缸217,冲孔气缸217末端固定安装有冲孔空心刀218,冲孔空心刀218内部固定安装有圆柱弹簧219,圆柱弹簧219末端固定安装有挤料片220;通过电机二214带动转动轴215转动,从而带动切割刀片216转动,控制气缸211带动切割刀片216向下移动对锡线进行切割,切割完成后切割刀片216回复至初始位置,此时通过冲孔气缸217带动冲孔空心刀218向左冲孔,冲孔完成后,通过圆柱弹簧219将堆积在冲孔空心刀218内的金属废料挤出。

45.参阅图9,上述连接器插针热风焊接用锡环自动加工设备还使用了一种连接器插针热风焊接用锡环自动加工工艺,包括以下步骤:

46.s1、定位固定:首先将锡线线圈套在定位辊12上,通过定位单元1锡线线圈进行固定;

47.s2、矫直处理:将锡线一端向右牵引并对其进行矫直处理;

48.s3、裁切处理:通过加工单元2对锡线进行裁切处理,并对其进行清理;

49.s4、取出焊接:取出锡环,将其与连接器插针对齐,并进行热风焊接。

50.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1