一种千斤顶活塞杆和密封件自动化装配装置

1.本发明涉及自动化控制技术领域,特别是一种千斤顶活塞杆和密封件自动化装配装置。

背景技术:

2.目前千斤顶活塞杆和密封件的装配,是采用人工将物料放置在身边木箱中,左手拿一个活塞杆再拿一个密封件,然后放入千斤顶内部,使用榔头将活塞杆敲入千斤顶内部,这样的安装由于使用榔头对活塞杆装配会有一定损伤性,不能做到下压的力度统一,保证不了产品的一致性。

3.由于一般厂家目前都是人工进行操作,因此需要大量的上料人员,配件由物料箱存放,人工用叉车周转复杂程度高,并且配件周转劳动强度比较大,配件散乱的放置在物料箱内,很容易造成配件摩擦磕碰,存在部分配件产生缺陷不合格的情况。由于配件无规律的存放在物料箱内,所以需要大量的物料箱,导致现场物料箱存放区域庞大臃肿,占用场地面积大,现场更换不同的产品就需要采用不同的配件,装配人员在更换产品时,配件容易混乱,并且多余的产品存放增加了企业不必要的开支负担。

技术实现要素:

4.本发明的的目的在于提供一种能够节省人员开支、减少劳动强度、确保配件的一致性、提高产品的质量的千斤顶活塞杆和密封件装配装置。

5.实现本发明目的的技术解决方案为:一种千斤顶活塞杆和密封件自动化装配装置,包括满板储料装置、桁架机械手抓取装置、空板缓存装置、空满物料板交换装置、四轴机械手抓取物料装置、柔震供料密封件系统、下压装置和人机操作界面;

6.所述人机操作界面,预先根据产品参数设置好取料行列数以及对应产品编号,确定生产时进入人机操作界面,点击选择所需装配的产品型号;

7.所述机械手抓取物料装置根据人机操作界面选定的产品型号,从满板储料装置将满料的物料板取出,放置在空满物料板交换装置上,空满物料板交换装置将满料的物料板移动至取料工位,四轴机械手抓取物料装置从取料工位抓取活塞杆,移动到待装配的千斤顶上方,把活塞杆放入千斤顶中,然后四轴机械手抓取物料装置从柔震供料密封件系统中抓取密封件,移动到待装配的千斤顶上方,把密封件放入千斤顶中,接着在千斤顶上面的下压装置对初装配的活塞杆和密封件进行进一步压装,完成活塞和密封件的装配。

8.进一步地,所述人机操作界面采用hmi触摸屏作为显示终端和操作平台。

9.进一步地,所述满板储料装置用于存放满料的物料板,所述满料的物料板是将配件按照设定的量进行等间距排列,储存在物料板中。

10.进一步地,所述满板储料装置能够存放6-8块物料板,每个物料板能够存放物料数量为150个配件。

11.进一步地,所述桁架机械手抓取装置采用横移直线模组与升降直线模组与气缸搭

配的组合,将满料的物料板从满板储料装置中抓取,放置在空满物料板交换装置上,并且将空的物料板从空满物料板交换装置上抓取移动至空板缓存装置。

12.进一步地,所述空板缓存装置利用伺服电机驱动带隔断条的同步带,当桁架机械手装置将空的物料板抓取放置在空板缓存装置上后,桁架机械手装置复位,伺服电机控制隔断条的同步带下降一定距离,将空的物料板缓存起来,同时隔断条的同步带等待下个空的物料板到来。

13.进一步地,所述空满物料板交换装置横移由伺服电机控制同步带,由直线滑轨负责导向;将满板储料装置和空板缓存装置同时安装在同步带对称的地方,同时对空满物料板交换装置进行供料与出料。

14.进一步地,所述四轴机械手抓取物料装置的机械手上安装活塞杆夹爪和密封件夹爪,其中活塞杆夹爪在空满物料板交换装置上的满料的物料板抓取活塞杆,密封件夹爪在柔震供料密封件系统的柔震盘上抓取密封件。

15.进一步地,所述柔震供料密封件系统柔震供料仓中放入密封件,通过柔震系统与相机配合抓取密封件的中心点。

16.进一步地,所述下压装置安装在千斤顶活塞杆正上方,对千斤顶活塞杆与密封件进行装配;当四轴机械手抓取物料装置分别将活塞杆和密封件放入千斤顶内部后,下压装置携带指定工装将活塞杆和密封件压入千斤顶中,并安装扭力传感器检测,将产品安装进行统一。

17.本发明与现有技术相比,其显著优点在于:全自动供料,减少了大量的人力开支;(2)自动装配,减少了重复性劳动,节省了操作时间,降低了劳动强度;(3)整体结构简化明了,优化了工厂产线布局;(4)确保了产品的一致性,提高了产品的质量;(5)统一优化了工厂物料的储存方式,减少了物料存放所占用的现场空间。

附图说明

18.图1是本发明一种千斤顶活塞杆和密封件自动化装配装置的工艺流程图。

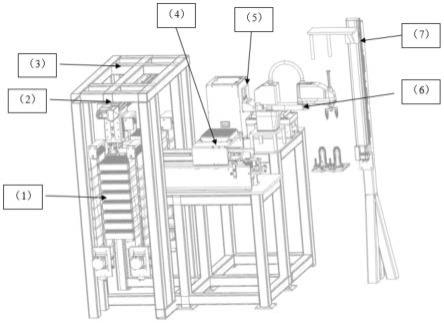

19.图2是本发明一种千斤顶活塞杆和密封件自动化装配装置的结构示意图。

20.图3是本发明中满板物料与空板物料布局图的结构示意图。

21.图4是本发明中空满物料板交换装置的结构示意图。

22.图5是本发明中柔震供料密封件系统的结构示意图。

23.图6是本发明中机械手抓取物料装置的结构示意图

24.图7是本发明中下压装置的结构示意图。

具体实施方式

25.下面结合附图和具体实施例,对本发明作进一步的详细说明。

26.结合图1、图2,本发明一种千斤顶活塞杆和密封件自动化装配装置,包括满板储料装置1、桁架机械手抓取装置2、空板缓存装置3、空满物料板交换装置4、四轴机械手抓取物料装置5、柔震供料密封件系统6、下压装置7和人机操作界面8;

27.所述人机操作界面8,预先根据产品参数设置好取料行列数以及对应产品编号,确定生产时进入人机操作界面8,点击选择所需装配的产品型号;

28.结合图4,所述机械手抓取物料装置2根据人机操作界面8选定的产品型号,从满板储料装置1将满料的物料板取出,放置在空满物料板交换装置4上,空满物料板交换装置4将满料的物料板移动至取料工位,四轴机械手抓取物料装置5从取料工位抓取活塞杆,移动到待装配的千斤顶上方,把活塞杆放入千斤顶中,然后四轴机械手抓取物料装置5从柔震供料密封件系统6中抓取密封件,移动到待装配的千斤顶上方,把密封件放入千斤顶中,接着在千斤顶上面的下压装置7对初装配的活塞杆和密封件进行进一步压装,完成活塞和密封件的装配。

29.进一步地,所述人机操作界面8采用hmi触摸屏作为显示终端和操作平台。

30.进一步地,所述满板储料装置1用于存放满料的物料板,所述满料的物料板是将配件按照一定的量进行等间距排列,储存在物料板中。

31.进一步地,所述满板储料装置1可以存放6-8块物料板,每个物料板可存放物料数量大约150个配件。

32.进一步地,结合图3,所述桁架机械手抓取装置2采用横移直线模组与升降直线模组与气缸搭配的组合,将满料的物料板从满板储料装置1中抓取,放置在空满物料板交换装置4上,并且将空的物料板从空满物料板交换装置4上抓取移动至空板缓存装置3。

33.进一步地,所述空板缓存装置3利用伺服电机驱动带隔断条的同步带,当桁架机械手装置2将空的物料板抓取放置在空板缓存装置3上后,桁架机械手装置2复位,伺服电机控制隔断条的同步带下降一定距离,将空的物料板缓存起来,同时隔断条的同步带等待下个空的物料板到来。

34.进一步地,所述空满物料板交换装置4横移由伺服电机控制同步带,由直线滑轨负责导向;将满板储料装置1和空板缓存装置3同时安装在同步带对称的地方,同时对空满物料板交换装置4进行供料与出料。

35.进一步地,结合图6,所述四轴机械手抓取物料装置5的机械手上安装活塞杆夹爪10和密封件夹爪11,其中活塞杆夹爪10在空满物料板交换装置4上的满料的物料板抓取活塞杆,密封件夹爪11在柔震供料密封件系统6的柔震盘上抓取密封件。

36.进一步地,结合图5,所述柔震供料密封件系统6柔震供料仓中放入密封件,通过柔震系统与相机配合抓取密封件的中心点,可以减少人工每次拿料,同时保证产品安装统一性。

37.进一步地,结合图7,所述下压装置7安装在千斤顶活塞杆正上方,对千斤顶活塞杆与密封件进行装配;当四轴机械手抓取物料装置5分别将活塞杆和密封件放入千斤顶内部后,下压装置7携带指定工装将活塞杆和密封件压入千斤顶中,并安装扭力传感器检测,同时保证产品安装统一性。

38.综上所述,本发明全自动供料,减少了大量的人力开支;自动装配,减少了重复性劳动,节省了操作时间,降低了劳动强度;整体结构简化明了,优化了工厂产线布局;确保了产品的一致性,提高了产品的质量;统一优化了工厂物料的储存方式,减少了物料存放所占用的现场空间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1