一种宽幅钛合金板的制备方法与流程

1.本发明属于钛合金加工技术领域,尤其涉及一种宽幅钛合金板的制备方法。

背景技术:

2.随着汽车工业、航空工业、电子通信工业等行业的发展,人们对高性能钛合金板材的要求日益增强。作为新兴材料,钛合金具有比强度高、耐热、耐腐蚀性好等优点,在结构金属材料中占有重要地位。目前,宽幅钛合金的常规加工方式一般是横向-纵向轧制,生产厚度10mm以下规格的宽幅钛合金板材一般只能实现宽度1200mm以下的产品,这主要是由于钛行业设备能力不足以及宽幅钛合金薄板加工中极易出现边裂等缺陷,导致切边量较大、成材率低、成本高,钛合金成品板宽度尺寸受限。由于幅宽较窄的板材,在加工成大型零件的过程中往往需要进行大量焊接,不仅焊接过程复杂,而且焊接中由于单位体积内热量集中,会造成热影响区变宽,组织性能不稳定,焊缝常成为易腐蚀源和断裂源,极大影响零件使用的安全性和寿命,不能满足工业使用的需求,因而,稳定高效地制备宽幅钛合金板是钛合金行业发展迫切的需求。

3.专利申请cn114393034a公开了一种大展宽比钛合金的制备方法,包括:s1、对钛扁锭原料进行加热处理,且出炉温度相变温度以上100~200℃;s2、对钛扁锭交替进行立轧和平轧多次,得到预成型坯料;s3、对预成型坯料先后进行横向轧制和纵向轧制,得到目标宽度的钛板坯;s4、退火得到成品钛板。该方法先用立-平辊预成型轧制钛扁锭,再进行横向-纵向轧制,将铸造组织转换为锻造组织,可减少因多道次、大展宽比轧制引起的鼓肚、边裂等问题,可制备展宽比为2.5~3.2、厚度为5~15mm的大展宽比中厚的钛板,例如选用厚度

×

宽度

×

长度为260mm

×

1700mm

×

l1的钛扁锭作为原料,所制备的成品板达到厚度

×

宽度

×

长度为12mm

×

4500mm

×

l2。该方法虽能够生产大展宽比的钛合金板,但成品板厚度较大,且其钛扁锭及成品板的宽度尺寸对生产设备要求较高,推广价值有限。

4.专利申请cn102489507a公开了一种钛合金宽幅薄板的制备方法,该方法为:一、将上下钢板及4-6片钛合金板叠放在一起,焊接成包覆轧制包;二、采用2800mm的四辊可逆热轧机组,对步骤一中所述轧制包进行轧制;三、对经轧制后的轧制包进行去应力退火,然后将退火后的轧制包剪切开包,得到厚度为1.0mm-2.5mm的钛合金薄板;四、对钛合金薄板表面进行修磨处理,然后采用1780mm的六辊可逆冷轧机组对修磨后的钛合金薄板进行冷轧,最后对冷轧后的钛合金薄板的进行机加工,得到厚度为0.6mm-2.0mm,宽度为1000mm-1500mm的钛合金宽幅薄板。该发明结合使用了本领域常用的钢板包覆轧制和冷轧,制备的钛合金薄板表面为冷轧表面,组织均匀,表面质量良好,但其薄板的最大宽度1500mm相对冷轧机宽度1780mm而言不到85%,冷轧机的宽度没有充分利用。

5.因此,如何获得质量可靠的宽幅钛合金板制备方法,将有效轧制宽度提升到轧辊宽度的90%以上,利用现有生产设备即可实现宽幅钛合金板的高效、低成本生产,成为本领域亟待解决的技术问题。

技术实现要素:

6.针对上述现有技术中存在的缺陷,本发明的目的在于,从工艺流程各环节的设计,在无需更新轧制设备的基础上,提供一种宽幅钛合金板的制备方法。本方法不仅能够将轧机的有效轧制宽度提升到轧辊宽度的90%以上,还能够简化工艺、缩短制备时间,综合降低生产成本。

7.具体的,本发明提供了一种宽幅钛合金板的制备方法,包括如下步骤:

8.步骤一:将轧制用板坯,加热至相变温度以上20~60℃,一火次热轧,得到厚度为12~15mm板坯,变形量在90%以上;

9.步骤二:将板坯剪切,在温度1040

±

20℃下加热20~30分钟,水淬;

10.步骤三:将板坯再加热到900~950℃,进行二火次热轧,得到厚度为3~5mm的薄板坯;

11.步骤四:将两张薄板坯叠放,用压机压紧排气后,本体焊接得到叠轧包,对叠轧包加热到880~920℃,叠轧得到单片厚度为1.5~2.5mm的板坯;分离两张板坯;

12.步骤五:对叠轧后的单张板坯进行温轧,变形量10~15%;

13.步骤六:通过阶梯控温方式一步完成热处理和板形处理,得到成品钛合金板。

14.区别于通常在相变温度以下进行热轧,本发明将一火次热轧的温度提升到相变温度以上20~60℃,配合90%以上的高变形量来克服热轧的高温影响,有助于提高钛合金显微组织再结晶程度,提升晶粒球化和再结晶均匀程度,有利于生产质量更佳的钛合金板材。

15.步骤二属于β相固溶热处理,该处理能够将合金中的杂质元素、第二相等通过高温与相变将他们全部固溶到金属中,消除偏析,使内部组织均匀化。有利于消除钛合金表面的白色亮条、亮点、亮块等异常现象,而这些白亮条物质是裂纹易产生的地方。通过β相固溶热处理,可消除原加工织构和纤维组织等改善材料各向同性,消除各向异性改善加工性能。可使钛合金保持较多的空位和缺陷以及储存变形能,为后续加工过程中发生回复、再结晶以及时效析出物提供成核位置,从而达到钛合金析出物弥散、细化晶粒的效果,有利于提高塑性。此外,通过β相固溶热处理,尽量多的将高温β相保留下来,有助于提高合金加工性能。

16.本发明采用两张钛合金薄板坯叠放焊接后叠轧。一方面,限制钛合金薄板数量,改传统包覆轧制为双板叠轧,省略钢板基板的使用,降低粘附风险和生产成本;另一方面,通过叠放两张钛合金薄板,有效降低了热叠轧最小规格,突破了轧机最小厚度规格极限;此外,通过叠轧包的方式,能够防止单板轧制时板坯边缘破裂等缺陷,相对提升板坯的成品宽度和质量。经过前述热轧、叠轧等工序之后的单张板坯进入温轧工序,其板坯尺寸和质量以及待变形量,都显著降低了温轧的轧机要求和难度,使得用于温轧的轧机有效轧制宽度提升到轧机总宽度的90%以上,优选95%以上。

17.可见,本发明所述的“宽幅”具有两层含义:一是绝对宽幅,本发明的制备方法能够生产宽度在1200mm以上,优选1300mm以上,更优选1500mm以上的钛合金板材;二是相对宽幅,本发明的制备方法提供的工艺流程具有广泛的适应性,即能够将现有的轧机有效轧制宽度提升到轧机轧辊宽度的90%以上,优选95%以上,例如采用1780mm的可逆冷轧机,可以制备宽度大于1600mm的宽幅钛合金板材。

18.进一步的,步骤一中,一火次热轧依次包括如下步骤:

19.s1.1:沿板坯宽度方向多道次轧制,且单道次轧制的压下率为10%~20%,温度控

制在相变温度以上40~60℃;

20.s1.2:旋转板坯90

°

,沿板坯长度方向多道次轧制,且单道次轧制的压下率为15%~25%,温度控制在相变温度以上20~50℃。

21.本发明一火次热轧选择高温换向轧制,随着变形量增大,纤维组织被逐渐拉长、细化,有利于板材强度和组织均匀性不断提高。当变形量达到90%以上时,板坯各向异性趋势降低,纵横向拉伸强度差显著减小。

22.进一步的,步骤三中,二火次热轧采用的热轧机机组具有至少1组异速异步轧机和至少1组异径异步轧机。

23.进一步的,沿板坯前进方向,热轧机机组各轧机的辊间压力逐步增加;异速异步轧机的上辊速度v1:下辊速度v2为1.3~1.6,异径异步轧机上辊直径r1:下辊直径r2为1:(1.1~1.4)。

24.异步轧制,通常包括异速异步轧制和异径异步轧制,主要利用上下轧辊线速度不同,使轧件承受附加剪切变形,具有轧薄能力强,轧制压力低,轧制精度高等优势。本发明在二火次热轧中采用异步轧制方式,充分利用异步轧制剧烈塑性变形、高精度等特点,有利于提升钛合金板的轧制效率和质量。经过上述二火次热轧,有助于提高钛合金板的塑性,且可减少后续轧制道次及热处理次数,减少工艺环节,提高生产率。

25.进一步的,在步骤三之后、步骤四之前,对薄板坯进行表面处理,包括如下步骤:

26.a.碱洗:将薄板坯浸泡在460~520℃的碱熔融液中,碱洗5~20min;所述碱熔融液由85~95wt%naoh和5~15wt%nano3组成;

27.b.一次酸洗:将薄板坯浸泡在60℃以下的第一酸液中,酸洗少于2min,水洗干燥;所述第一酸液含有:5~15wt%h2so4且余量为水;

28.c.二次酸洗:将薄板坯浸泡在60℃以下的第二酸液中,酸洗少于10min;所述第二酸液含有:30~40wt%hno3、4~5%wthf且余量为水。

29.通过上述表面处理,得到表面光亮洁净的钛合金薄板坯,为后续叠轧提供质量保障。

30.可选的,除了在步骤三、四之间,还可以在步骤四、五之间,和步骤六之后进行减酸洗等表面处理。由于步骤四、五之间,步骤六之后的板坯厚度相对步骤三、四之间有所降低,可根据板坯情况,调整处理时间,例如将a.碱洗时间调整为1~10min即可。

31.步骤四中的本体焊接,可选择本领域常用的氩弧焊等方式,但优选激光本体焊接,具体的,包括以下步骤:

32.s4.1激光扫描预处理:采用功率90~120w的光纤激光器对薄板坯的待焊接部位扫描预处理;

33.s4.2激光焊接:采用功率2500~3000w光纤激光器,焊接速度为40~60mm/s,氩气保护,氩气流量为10~15l/min。

34.激光扫描预处理采用功率90~120w的光纤激光器,优选的,平均功率100w,频率10~2000khz,波长为1000~1100nm,光纤芯径为10~20μm,激光束经过加工头聚焦后,在激光焦点处的光斑大小为0.02~0.03mm。对材料表面进行激光扫描预处理,在表面形成网格图形,使材料表面形成毛化现象,有利于增加材料对激光的吸收率,提高后续焊接质量。利用上述激光本体焊接方式,未引入任何的杂质,且焊接强度高,焊接处未产生裂纹及气孔,为

双板叠轧工序做好准备。

35.进一步的,叠轧采用不规则轧机,不规则轧机具有至少一个纺锤形轧辊。优选的,不规则轧机具有纺锤形上轧辊,纺锤形上轧辊沿旋转轴方向的轧制面的曲率半径r满足:

[0036][0037]

式中,h为叠轧包宽度,θ为辊表面的到上轧辊竖直中心线距离为的点沿旋转轴方向的切线与水平面的夹角,且1

°

≤θ≤5

°

;优选的2

°

≤θ≤4

°

。

[0038]

采用较大曲率半径的纺锤形轧辊,加压过程中,轧辊的形变被抵消,即通过轧辊的轧制曲面调整轧制水平线,克服轧辊中部与端部施力不均而导致板坯厚度不均,以及板坯边缘裂纹等缺陷。

[0039]

进一步的,步骤五中,采用四辊可逆轧机在500~600℃进行温轧。经过前述热轧、叠轧等工序之后的单张板坯进入温轧工序,显著降低了温轧轧机的实施难度,使得用于温轧的轧机有效轧制宽度提升到轧机最大宽度的90%以上,优选95%以上,显著提高了设备利用率和成品可设计宽度。

[0040]

进一步的,步骤六中,阶梯控温方式包括如下步骤:

[0041]

s6.1:将板坯加热至800~840℃,保温30~60min;

[0042]

s6.2:以不高于40℃/min的速率将板坯降温至600℃;

[0043]

s6.3:以不高于60℃/min的速率将板坯降温至300℃;

[0044]

s6.4:以不高于100℃/min的速率将板坯降至室温。

[0045]

本发明在轧制工艺之后,采用阶梯退火方式对单张板坯进行矫形热处理,一步完成热处理和板形处理,得到平整度好、性能优异的成品钛合金板。其中,步骤s6.1属于固溶处理,s6.2~6.3属于阶梯时效处理。针对高温固溶处理后的降温方式,本发明总体保持先慢后快的原则,高温区域使板材从内到外、从中心到边缘有足够的降温时间以基本保持同步的降温水平,减少内应力,提高均匀性;随着温度降低,兼顾效率而提高降温速率,此时降温速率对板材宏观和微观的影响逐渐减弱。经过上述固溶和时效处理,有利于提高合金的强度和塑性。单板矫形处理所用时间可控制在1.5hrs以内,优选1hrs以内,更优选45min以内。相对于本领域常用的多张板坯堆叠压矫需要5天以上的矫形周期而言,本发明的矫形处理可以通过单板连续在线完成,矫形效率高、质量可靠,成品板平整光滑,无需后续处理。

[0046]

本发明,优点具体在于:

[0047]

本发明根据钛合金板特性及现有钛合金板生产设备状况,开发了高效稳定制备宽幅高质量钛合金薄板的方法,所制备的钛合金薄板,室温拉伸强度在1100mpa以上,屈服强度在1000mpa以上,断裂伸长率在17%以上,不平度小于3mm/m,其中:

[0048]

1)高温一火次热轧配合90%以上的高变形量,有助于提高钛合金显微组织再结晶程度,提升晶粒球化和再结晶均匀程度,有利于生产质量更佳的钛合金板材;

[0049]

2)二火次热轧中采用异步轧制方式,充分利用异步轧制剧烈塑性变形、高精度等特点,有利于提升钛合金板的轧制效率和质量,减少后续轧制道次及热处理次数,减少工艺环节,提高生产率;

[0050]

3)高效表面处理、激光本体焊接以及纺锤形轧辊相配合的双板叠轧,有效降低了热叠轧最小规格,突破了轧机最小厚度规格极限;且能够防止单板轧制时板坯边缘破裂等

缺陷;

[0051]

4)经过前述工序之后,单张板坯温轧的轧机有效轧制宽度提升到轧机轧辊宽度的90%以上,优选95%以上,无需更换设备即可提升钛合金板展宽,具有极大的技术和商业价值;

[0052]

5)采用阶梯退火方式对单张板坯进行矫形热处理,单板矫形处理所用时间可控制在1.5hrs以内,优选1hrs以内,更优选45min以内,矫形处理效率高、质量可靠,成品板平整光滑,无需后续处理。

具体实施方式

[0053]

为了使本发明的目的、技术方案和优点更加清楚,下面对本发明作进一步地详细描述。

[0054]

宽幅钛合金板的制备方法,包括如下步骤:

[0055]

步骤一:将轧制用板坯,加热至相变温度以上20~60℃,一火次热轧,得到厚度为12~15mm板坯,变形量在90%以上,一火次热轧依次包括如下步骤:

[0056]

s1.1:沿板坯宽度方向多道次轧制,且单道次轧制的压下率为10%~20%,温度控制在相变温度以上40~60℃;

[0057]

s1.2:旋转板坯90

°

,沿板坯长度方向多道次轧制,且单道次轧制的压下率为15%~25%,温度控制在相变温度以上20~50℃;

[0058]

步骤二:将板坯等宽剪切,得到宽度在1200mm以上的板坯,在温度1040

±

20℃下加热20~30分钟,水淬;水淬温度优选在40℃以下;

[0059]

步骤三:将板坯再加热到900~950℃,进行二火次热轧,二火次热轧采用的热轧机机组具有至少1组异速异步轧机和至少1组异径异步轧机,沿板坯前进方向,热轧机机组各轧机的辊间压力逐步增加;异速异步轧机的上辊速度v1:下辊速度v2为1.3~1.6,异径异步轧机上辊直径r1:下辊直径r2为1:(1.1~1.4),得到厚度为3~5mm的薄板坯;

[0060]

对二火次热轧后的薄板坯进行表面处理,包括如下步骤:

[0061]

a.碱洗:将薄板坯浸泡在460~520℃的碱熔融液中,碱洗5~20min;所述碱熔融液由85~95wt%naoh和5~15wt%nano3组成;

[0062]

b.一次酸洗:将薄板坯浸泡在60℃以下的第一酸液中,酸洗少于2min,水洗干燥;所述第一酸液含有:5~15wt%h2so4且余量为水;

[0063]

c.二次酸洗:将薄板坯浸泡在60℃以下的第二酸液中,酸洗少于10min;所述第二酸液含有:30~40wt%hno3、4~5%wthf且余量为水;

[0064]

步骤四:将两张薄板坯叠放,用压机压紧排气后,本体焊接得到叠轧包,本体焊接包括以下步骤:

[0065]

s4.1激光扫描预处理:采用功率90~120w,频率为10~2000khz,波长为1000~1100nm,光纤芯径为10~20μm的光纤激光器,激光焦点处的光斑大小为0.02~0.03mm,对薄板坯的待焊接部位扫描预处理;

[0066]

s4.2激光焊接:采用功率2500~3000w光纤激光器,焊接速度为40~60mm/s,离焦量约为+2mm,采用氩气对焊缝表面进行保护,氩气流量为10~15l/min;

[0067]

将焊接后的叠轧包加热到880~920℃,叠轧得到单片厚度为1.5~2.5mm的板坯,

叠轧采用不规则轧机,不规则轧机具有至少一个纺锤形轧辊;优选的,不规则轧机具有纺锤形上轧辊,纺锤形上轧辊沿旋转轴方向的轧制面的曲率半径r满足:

[0068][0069]

式中,h为叠轧包宽度,θ为辊表面的到上轧辊竖直中心线距离为的点沿旋转轴方向的切线与水平面的夹角,且1

°

≤θ≤5

°

,优选2

°

~4

°

;分离两张板坯;

[0070]

步骤五:对叠轧后的单张板坯采用四辊可逆轧机在500~600℃进行温轧,变形量10~15%;

[0071]

步骤六:通过阶梯控温方式一步完成热处理和板形处理,得到成品钛合金板,所述阶梯控温方式包括如下步骤:

[0072]

s6.1:将板坯加热至800~840℃,保温30~60min;

[0073]

s6.2:以不高于40℃/min的速率将板坯降温至600℃;

[0074]

s6.3:以不高于60℃/min的速率将板坯降温至300℃;

[0075]

s6.4:以不高于100℃/min的速率将板坯降至室温。

[0076]

实施例1

[0077]

宽幅钛合金板的制备方法,包括如下步骤:

[0078]

步骤一:将轧制用板坯,加热至相变温度以上20~60℃,一火次热轧,得到厚度为13

±

0.2mm的板坯,变形量约为95%,包括如下步骤:

[0079]

s1.1:沿板坯宽度方向3道次轧制,压下率分别为15%、15%、10%,温度控制在相变温度以上60℃;

[0080]

s1.2:旋转板坯90

°

,沿板坯长度方向3道次轧制,压下率分别为20%、20%、15%,温度控制在相变温度以上40℃;

[0081]

步骤二:将板坯等宽剪切,得到宽度为1300mm的板坯,在温度1040℃下加热25分钟,40℃水淬;

[0082]

步骤三:将板坯再加热到930℃,进行二火次热轧,二火次热轧采用的热轧机机组具有1组异速异步轧机和1组异径异步轧机,沿板坯前进方向,热轧机机组各轧机的辊间压力逐步增加;异速异步轧机的上辊速度v1:下辊速度v2为1.4,异径异步轧机上辊直径r1:下辊直径r2为1:1.3,得到厚度为4

±

0.1mm的薄板坯;

[0083]

对二火次热轧后的薄板坯进行表面处理,包括如下步骤:

[0084]

a.碱洗:将薄板坯浸泡在500℃的碱熔融液中,碱洗15min;碱熔融液由90wt%naoh和10wt%nano3组成;

[0085]

b.一次酸洗:将薄板坯浸泡在60℃以下的第一酸液中,酸洗1.5min,水洗干燥;第一酸液含有:10wt%h2so4且余量为水;

[0086]

c.二次酸洗:将薄板坯浸泡在60℃以下的第二酸液中,酸洗5min;第二酸液含有:35wt%hno3、5%wthf且余量为水;

[0087]

步骤四:将两张薄板坯叠放,用压机压紧排气后,本体焊接得到叠轧包,本体焊接包括以下步骤:

[0088]

s4.1激光扫描预处理:采用功率100w,频率为1000khz,波长为1070nm,光纤芯径为14μm的光纤激光器,激光焦点处的光斑大小为0.028mm,对薄板坯的待焊接部位扫描预处

理;

[0089]

s4.2激光焊接:采用功率2600w光纤激光器,焊接速度为50mm/s,离焦量为+2mm,采用氩气对焊缝表面进行保护,氩气流量为10l/min;

[0090]

将焊接后的叠轧包加热到900℃,叠轧得到单片厚度为1.8mm的板坯,叠轧采用不规则轧机,不规则轧机具有一个纺锤形上轧辊;分离两张板坯;

[0091]

步骤五:对叠轧后的单张板坯采用1360mm的四辊可逆轧机在550℃进行温轧,得到厚度为1.6mm,变形量约为11%的板坯;轧机宽度利用率约为95.6%。

[0092]

步骤六:通过阶梯控温方式一步完成热处理和板形处理,得到成品钛合金板,所述阶梯控温方式包括如下步骤:

[0093]

s6.1:将板坯加热至820℃,保温35min;

[0094]

s6.2:以40℃/min的速率将板坯降温至600℃,约5.5min;

[0095]

s6.3:以60℃/min的速率将板坯降温至300℃,约5min;

[0096]

s6.4:以90℃/min的速率将板坯降至室温,约3min,总体用时约48.5min。

[0097]

实施例2

[0098]

宽幅钛合金板的制备方法,包括如下步骤:

[0099]

步骤一:将轧制用板坯,加热至相变温度以上20~60℃,一火次热轧,得到厚度为12.5

±

0.2mm的板坯,变形量95%,一火次热轧依次包括如下步骤:

[0100]

s1.1:沿板坯宽度方向3道次轧制,压下率分别为15%、15%、10%,温度控制在相变温度以上60℃;

[0101]

s1.2:旋转板坯90

°

,沿板坯长度方向3道次轧制,压下率分别为20%、20%、15%,温度控制在相变温度以上40℃;

[0102]

步骤二:将板坯等宽剪切,得到宽度为1500mm的板坯,在温度1040℃下加热25分钟,40℃水淬;

[0103]

步骤三:将板坯再加热到920℃,进行二火次热轧,二火次热轧采用的热轧机机组具有1组异速异步轧机和1组异径异步轧机,沿板坯前进方向,热轧机机组各轧机的辊间压力逐步增加;异速异步轧机的上辊速度v1:下辊速度v2为1.3,异径异步轧机上辊直径r1:下辊直径r2为1:1.1,得到厚度为3

±

0.1mm的薄板坯;

[0104]

对二火次热轧后的薄板坯进行表面处理,包括如下步骤:

[0105]

a.碱洗:将薄板坯浸泡在4600℃的碱熔融液中,碱洗5min;碱熔融液由85wt%naoh和15wt%nano3组成;

[0106]

b.一次酸洗:将薄板坯浸泡在60℃以下的第一酸液中,酸洗少于2min,水洗干燥;第一酸液含有:10wt%h2so4且余量为水;

[0107]

c.二次酸洗:将薄板坯浸泡在60℃以下的第二酸液中,酸洗3min;第二酸液含有:30wt%hno3、4%wthf且余量为水;

[0108]

步骤四:将两张薄板坯叠放,用压机压紧排气后,本体焊接得到叠轧包,本体焊接包括以下步骤:

[0109]

s4.1激光扫描预处理:采用功率100w,频率为1000khz,波长为1070nm,光纤芯径为14μm的光纤激光器,激光焦点处的光斑大小为0.028mm,对薄板坯的待焊接部位扫描预处理;

[0110]

s4.2激光焊接:采用功率2600w光纤激光器,焊接速度为50mm/s,离焦量为+2mm,采用氩气对焊缝表面进行保护,氩气流量为10l/min;

[0111]

将焊接后的叠轧包加热到880℃,叠轧得到单片厚度为1.5mm的板坯,叠轧采用不规则轧机,不规则轧机具有一个纺锤形上轧辊;分离两张板坯;

[0112]

步骤五:对叠轧后的单张板坯采用1600mm的四辊可逆轧机在520℃进行温轧,得到厚度为1.3mm,变形量约为13%的板坯;轧机宽度利用率约为93.8%;

[0113]

步骤六:通过阶梯控温方式一步完成热处理和板形处理,得到成品钛合金板,所述阶梯控温方式包括如下步骤:

[0114]

s6.1:将板坯加热至820℃,保温30min;

[0115]

s6.2:以40℃/min的速率将板坯降温至600℃,约5.5min;

[0116]

s6.3:以60℃/min的速率将板坯降温至300℃,约5min;

[0117]

s6.4:以90℃/min的速率将板坯降至室温,约3min,总体用时约43.5min。

[0118]

实施例3

[0119]

宽幅钛合金板的制备方法,包括如下步骤:

[0120]

步骤一:将轧制用板坯,加热至相变温度以上20~60℃,一火次热轧,得到厚度为14.5

±

0.2mm的板坯,变形量95%,一火次热轧依次包括如下步骤:

[0121]

s1.1:沿板坯宽度方向3道次轧制,压下率分别为15%、15%、10%,温度控制在相变温度以上60℃;

[0122]

s1.2:旋转板坯90

°

,沿板坯长度方向3道次轧制,压下率分别为20%、20%、15%,温度控制在相变温度以上40℃;

[0123]

步骤二:将板坯等宽剪切,得到宽度为1400mm的板坯,在温度1040℃下加热25分钟,40℃水淬;

[0124]

步骤三:将板坯再加热到950℃,进行二火次热轧,二火次热轧采用的热轧机机组具有1组异速异步轧机和1组异径异步轧机,沿板坯前进方向,热轧机机组各轧机的辊间压力逐步增加;异速异步轧机的上辊速度v1:下辊速度v2为1.6,异径异步轧机上辊直径r1:下辊直径r2为1:1.4,得到厚度为4.8

±

0.1mm的薄板坯;

[0125]

对二火次热轧后的薄板坯进行表面处理,包括如下步骤:

[0126]

a.碱洗:将薄板坯浸泡在520℃的碱熔融液中,碱洗15min;碱熔融液由95wt%naoh和5wt%nano3组成;

[0127]

b.一次酸洗:将薄板坯浸泡在60℃以下的第一酸液中,酸洗少于2min,水洗干燥;第一酸液含有:15wt%h2so4且余量为水;

[0128]

c.二次酸洗:将薄板坯浸泡在60℃以下的第二酸液中,酸洗8min;第二酸液含有:40wt%hno3、5%wthf且余量为水;

[0129]

步骤四:将两张薄板坯叠放,用压机压紧排气后,本体焊接得到叠轧包,本体焊接包括以下步骤:

[0130]

s4.1激光扫描预处理:采用功率100w,频率为1000khz,波长为1070nm,光纤芯径为14μm的光纤激光器,激光焦点处的光斑大小为0.028mm,对薄板坯的待焊接部位扫描预处理;

[0131]

s4.2激光焊接:采用功率2600w光纤激光器,焊接速度为50mm/s,离焦量为+2mm,采

用氩气对焊缝表面进行保护,氩气流量为10l/min;

[0132]

将焊接后的叠轧包加热到920℃,叠轧得到单片厚度为2.5mm的板坯,叠轧采用不规则轧机,不规则轧机具有一个纺锤形上轧辊;分离两张板坯;

[0133]

步骤五:对叠轧后的单张板坯采用1480mm的四辊可逆轧机在520℃进行温轧,得到厚度为2.2mm,变形量约为12%的板坯;轧机宽度利用率约为94.6%。

[0134]

步骤六:通过阶梯控温方式一步完成热处理和板形处理,得到成品钛合金板,所述阶梯控温方式包括如下步骤:

[0135]

s6.1:将板坯加热至840℃,保温40min;

[0136]

s6.2:以40℃/min的速率将板坯降温至600℃,约6min;

[0137]

s6.3:以60℃/min的速率将板坯降温至300℃,约5min;

[0138]

s6.4:以90℃/min的速率将板坯降至室温,约3min,总体用时约54min。

[0139]

对比例1

[0140]

本对比例与实施例1的区别主要是:一火次热轧和二火次热轧不同,具体包括如下步骤:

[0141]

步骤一:将轧制用板坯加热至温度950℃~980℃,沿板坯宽度方向,一火次5道热轧,压下率分别为25%、25%、20%、15%、10%,得到厚度13

±

0.2mm的板坯,变形量约为95%;

[0142]

步骤二:将板坯等宽剪切,得到宽度约为1300mm的板坯,在温度1040℃下加热25分钟,40℃水淬;

[0143]

步骤三:将板坯再加热到900~920℃,沿板坯长度方向,二火次3道热轧,压下率分别为30%、25%、15%,得到厚度4

±

0.2mm的板坯;

[0144]

对二火次热轧后的薄板坯进行表面处理,包括如下步骤:

[0145]

a.碱洗:将薄板坯浸泡在500℃的碱熔融液中,碱洗15min;碱熔融液由90wt%naoh和10wt%nano3组成;

[0146]

b.一次酸洗:将薄板坯浸泡在60℃以下的第一酸液中,酸洗1.5min,水洗干燥;第一酸液含有:10wt%h2so4且余量为水;

[0147]

c.二次酸洗:将薄板坯浸泡在60℃以下的第二酸液中,酸洗5min;第二酸液含有:35wt%hno3、5%wthf且余量为水;

[0148]

步骤四:将两张薄板坯叠放,用压机压紧排气后,使用自动氩弧焊机焊接钛板得到叠轧包;

[0149]

将焊接后的叠轧包加热到900℃,叠轧得到单片厚度为1.8mm的板坯,叠轧采用不规则轧机,不规则轧机具有一个纺锤形上轧辊;分离两张板坯;

[0150]

步骤五:对叠轧后的单张板坯分别采用三种轧机在580℃进行温轧,得到厚度为1.6mm,变形量约为11%的板坯:

[0151]

1)1号样品:当采用1360mm的四辊可逆轧机(宽度比95.6%)进行温轧时,得到的板坯边缘破裂较为明显;

[0152]

2)2号样品:当采用1450mm的四辊可逆轧机(宽度比89.7%)进行温轧时,得到的板坯边缘存在部分破裂;

[0153]

3)3号样品:当采用1550mm以上的四辊可逆轧机(宽度比83.9%以下)进行温轧时,

得到的板坯边缘较为平整;

[0154]

步骤六:通过阶梯控温方式对温轧后三个样品的单张板坯进行处理,包括如下步骤:

[0155]

s6.1:将板坯加热至820℃,保温35min;

[0156]

s6.2:以40℃/min的速率将板坯降温至600℃,约5.5min;

[0157]

s6.3:以60℃/min的速率将板坯降温至300℃,约5min;

[0158]

s6.4:以90℃/min的速率将板坯降至室温,约3min,总体用时约48.5min;

[0159]

其中,1号和2号样品的平整度不及3号样品,需要进一步矫形,1号样品需要较大面积裁边处理,以3号样品代表对比例1进行室温力学性能、不平度和厚度测量。

[0160]

对比例2

[0161]

本对比例和实施例1的区别主要是:采用钢板包覆轧制取代钛合金双板叠轧,具体包括如下步骤:

[0162]

步骤一:将轧制用板坯,加热至相变温度以上20~60℃,一火次热轧,得到厚度为13

±

0.2mm的板坯,变形量约为95%,包括如下步骤:

[0163]

s1.1:沿板坯宽度方向3道次轧制,压下率分别为15%、15%、10%,温度控制在相变温度以上60℃;

[0164]

s1.2:旋转板坯90

°

,沿板坯长度方向3道次轧制,压下率分别为20%、20%、15%,温度控制在相变温度以上40℃;

[0165]

步骤二:将板坯等宽剪切,得到宽度为1300mm的板坯,在温度1040℃下加热25分钟,40℃水淬;

[0166]

步骤三:将板坯再加热到930℃,进行二火次热轧,二火次热轧采用的热轧机机组具有1组异速异步轧机和1组异径异步轧机,沿板坯前进方向,热轧机机组各轧机的辊间压力逐步增加;异速异步轧机的上辊速度v1:下辊速度v2为1.4,异径异步轧机上辊直径r1:下辊直径r2为1:1.3,得到厚度为4

±

0.1mm的薄板坯;

[0167]

步骤四:钢板包覆轧制:

[0168]

s4.1:将待包覆钛合金板预氧化;

[0169]

s4.2:将叠放的5张钛合金板坯压紧排气后使用自动氩弧焊机组焊;

[0170]

s4.3:用厚度为20mm的上层钢板和下层钢板对钛合金板包覆为轧制包;

[0171]

s4.4:将轧制包加热到820~850℃,连续送入热轧机单道次热轧;拆分轧制包,得到1.8

±

0.1mm钛合金板坯;

[0172]

步骤五:对包覆轧制后的单张板坯分别采用三种轧机在580℃进行温轧,得到厚度为1.6mm,变形量约为11%的板坯:

[0173]

1)1号样品:当采用1360mm的四辊可逆轧机(宽度比95.6%)进行温轧时,得到的板坯边缘存在部分破裂;

[0174]

2)2号样品:当采用1450mm的四辊可逆轧机(宽度比89.7%)进行温轧时,得到的板坯边缘存在部分破裂;

[0175]

3)3号样品:当采用1550mm以上的四辊可逆轧机(宽度比83.9%以下)进行温轧时,得到的板坯边缘较为平整;

[0176]

步骤六:通过阶梯控温方式对温轧后三个样品的单张板坯进行处理,包括如下步

骤:

[0177]

s6.1:将板坯加热至820℃,保温35min;

[0178]

s6.2:以40℃/min的速率将板坯降温至600℃,约5.5min;

[0179]

s6.3:以60℃/min的速率将板坯降温至300℃,约5min;

[0180]

s6.4:以90℃/min的速率将板坯降至室温,约3min,总体用时约48.5min;

[0181]

其中,1号和2号样品的平整度不及3号样品,需要进一步矫形、及小面积裁边处理,以3号样品代表对比例2进行室温力学性能、不平度和厚度测量。

[0182]

对比例3

[0183]

本对比例和实施例1的区别主要是:以常用的退火方式替代步骤六的阶梯控温方式,包括:

[0184]

将板坯加热至820℃,保温1~2hrs后空冷。得到的样品平整度欠佳,需要后续压矫等进一步处理。

[0185]

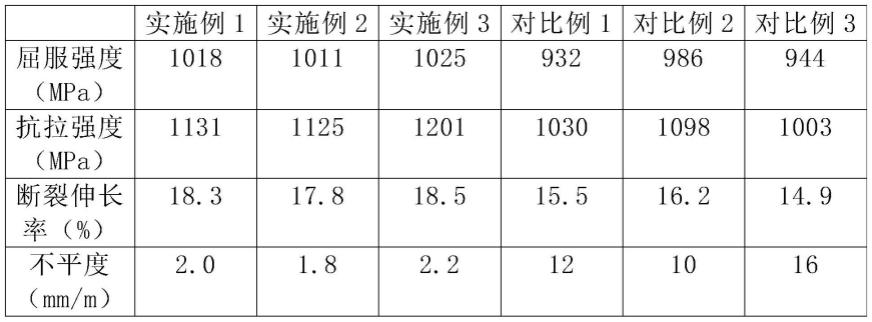

对实施例1-3和对比例1-3的室温力学性能及不平度进行测试。测试结果如表1所示:

[0186]

表1实施例1-3与对比例1-3的测试结果

[0187][0188]

从表1可见,实施例1-3样品的室温拉伸强度在1100mpa以上,屈服强度在1000mpa以上,断裂伸长率在17%以上,不平度小于3mm/m。对比例1改变热轧过程,以横向-纵向轧制为主,省略了异步轧制,对比例2用钢板包覆轧制替换了钛合金双板叠轧,对比例3替换了阶梯退火矫形处理,对比例1~3的力学性能相对上述实施例均有不同程度的降低,不平度均在10mm/m以上。主要原因在于本发明是根据钛合金加工特性选择了较为合适的加工工艺步骤,各环节对钛合金微观晶粒结构、内应力等情况均相应考量。此外,对比例1和2的样品选择了较大尺寸的轧机进行温轧处理,它们的设备利用率相对较低,难以达到本发明宽幅钛合金板制造方法的要求,对比例1和2中未选用的样品,在力学性能和宏观表面质量等方面与本技术实施例1~3的样品具有明显差距。

[0189]

对实施例1、对比例1-3的样品取6个测量点进行厚度测量,并计算同板差(单位:mm),具体数如表2所示:

[0190]

表2实施例1、对比例1-3厚度测试结果

[0191][0192]

对于成品厚度基本为1.6mm的实施例1、对比例1~3进行了厚度均匀性检测,由表2可见,实施例1所制备的钛合金薄板的同板差为0.11mm,具有较好的厚度均匀性,无需后续矫正或修整工序,矫正用时短、效果佳。对比例1和2由于前序处理不够充分,虽然经过最后的阶梯退火矫正处理,但其厚度均匀性仍显不足。而对比例3采用了本领域通常的热处理方式,未经阶梯退火矫正处理,不仅相对耗时,且其厚度均匀性明显低于前面的实施例和对比例。

[0193]

以上介绍了本发明的较佳实施方式,旨在使得本发明的精神更加清楚和便于理解,并不是为了限制本发明,凡在本发明的精神和原则之内,所做的修改、替换、改进,均应包含在本发明所附的权利要求概括的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1