一种激光-电解复合铣削工具阴极

本发明专利属于激光-电解复合加工领域,具体为一种激光-电解复合铣削工具阴极。

背景技术:

1、铣削加工是产品制造的主要加工方式之一,适合于粗加工、半精加工和精加工。根据应用的主要驱动能量分类,铣削加工大致可分为机械铣削加工、特种能场铣削加工和复合能场铣削加工。机械铣削加工应用最广泛,但当工件材料硬度大或韧性强时,刀具磨损严重,且工件易变形、易颤振,效率低,加工精度低。以激光、电火花、电子束、电弧等高能束流进行铣削加工时,虽适用的材料广泛,应用方式灵活,但其加工表面普遍存在再铸层、微裂纹等缺陷,且大都材料去除效率偏低。电解铣削加工是基于阳极电化学溶解原理进行加工的特种能场铣削加工技术,具有可加工性与材料机械性能无关、材料去除速度快、无工具损耗、加工面无重铸层、无应力等优点,但成形精度不高。因此,上述基于单一能场的铣削加工技术往往有一定的局限性。为实现高精度、高效、高表面质量、低成本加工,近年来,复合能场铣削加工因能优势互补地发挥耦合能场的综合作用,引起学术界和产业界的高度关注,现已开发出多种新的复合能场铣削加工方法。这其中,激光-电解复合铣削加工因集成了激光、电解两种优势能场的综合作用,兼具适材广、去材快、表面质量高、无工具损耗等优点,极具竞争力和应用前景。

2、公开号为cn113843460a的中国专利公布了一种激光-电解复合加工用光电液耦合传导管电极,实现光、电、液、同步导入式复合加工,以提高加工表面质量,但该技术方案的管电极直径尺寸偏小,为0.5-1mm,材料去除效率低。

3、公开号为cn114713970a的中国专利发布了一种波导激光电解复合加工装置及方法,该激光电解复合加工采用惰性电解液,减少了激光能量在传播过程中的损失,实现激光能量的最大化,可加工直径小、深径比大、精度要求高的孔,但该工具电极直径小,单次加工作用范围小。

4、然而,现有的激光-电解复合加工技术大都只能实现特征尺寸为1毫米以下的孔、槽等简单形状特征的加工,加工面积小,材料去除效率低,难以实现大面积工件的高材料去除率、高精度加工。

5、针对上述问题,最近公开号为cn114850596a的中国专利提出一种激光-射流电解复合加工双管工具电极及铣削加工方法。该专利采用了环带状激光和双管电极的创新方式,大幅增大了激光-电解复合能场的作用面积(作用面积直径大至数厘米),材料去除率大幅增大。公开号为cn11500797958a的专利提出了一种液导激光-电解复合加工工具电极系统及铣削方法。该专利同样采用双管(套管)的工作方式,并创新地集成了水导激光技术,综合利用水导激光、负压抽吸和辅助阳极环约束电场的耦合作用,可实现高材料去除率、高表面完整性加工。然而,上述激光-电解复合铣削加工新技术只能适于飞行铣削方式(工具电极端面高于被加工表面),每次铣削的深度小,材料去除效率仍然难以提高到理想的水平。

6、为此,本发明提出一种适于切铣方式的激光-电解复合铣削工具阴极,以大幅提高铣削时的单次最大铣削深度,进而增大其材料去除率和加工效率。

技术实现思路

1、本发明的目的是提供一种激光-电解复合铣削工具阴极,以实现大型工件材料的大面积高效率、高质量、高精度铣削加工。

2、为实现上述目的,本发明所采用的技术方案如下。

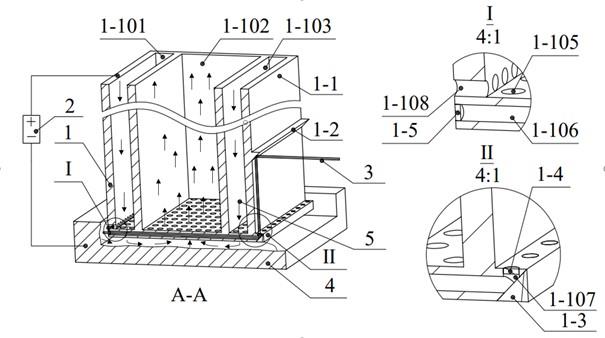

3、一种激光-电解复合铣削工具阴极,包括电解电源和激光束,其特征在于:它还包括电极主体、侧反射镜、底反射镜、水平透光窗、竖直透光窗和激光束;所述的电极主体包括左进液腔、右进液腔、吸液腔和网孔底板;所述的左进液腔和右进液腔分别布置于吸液腔左右两侧;所述的网孔底板固定于左进液腔、右进液腔和吸液腔的下端以作为上述腔的共同底板;所述的网孔底板设有过液孔、光通道和导光孔;所述的过液孔均匀地设置于网孔底板上且其孔中心轴线垂直于网孔底板;所述的光通道设置于网孔底板的中部且其走向与过液孔的中心轴线的垂直,使激光束流与电解液主流出通道相互垂直,进而可直接作用于工具电极进给方向正对的材料侧壁;所述的导光孔设于网孔底板且位于右进液腔右侧壁的外侧;所述的导光孔与所述的光通道一一配对连通;所述的底反光镜固定于网孔底板的右侧;所述的电极主体的左侧壁的下端设有侧出液孔;所述的侧反射镜固定于电极主体的右侧壁外侧且与底反射镜平行; 所述的水平透光窗位于导光孔的入口处;所述的竖直透光窗位于光通道的左出口端;所述的激光束经过侧反射镜反射后经水平透光窗进入导光孔,再先后经过底反射镜和光通道后从竖直透光窗射出。

4、所述的过液孔与光通道错位布置、互不联通,以防止它们联通,造成电解液进入光通道影响激光高效传输,并避免电解液从光通道中流出,导致流向紊乱,使电解液流向加工间隙时失去高定向性。

5、所述的过液孔、光通道和导光孔的直径为0.05-0.2mm,它们各自的间距为0.1-0.2mm。

6、所述的左进液腔、右进液腔和吸液腔的侧壁同网孔底板均由耐酸碱腐蚀的金属材料制成。

7、所述的左进液腔和右进液腔的横截面积相等,它们的横截面之和是吸液腔横截面积的1-1.2倍,可使电解液经侧出液孔流出时有较大的压力,进而实现较高的流速。

8、本发明技术方案的激光-电解复合铣削工具阴极的工作原理简述如下。

9、s1:将工具阴极(1)竖直放置于工件阳极(4)待加工起始区的正上方,并保持工具阴极(1)的下端面与待加工起始区的间隙为1mm左右;将工件阳极(4)电气连接于电解电源(2)的正极,工具阴极(1)电气连接于电解电源(2)的负极;启动电解液循环过滤系统和电解液抽吸系统,驱动电解液(5)进入左进液腔(1-101)和右进液腔(1-103)经过工具阴极(1)和工件阳极(4)间的加工间隙后,最终从吸液腔(1-102)排出。

10、s2:启动激光系统,输出激光束(3),激光束(3)经过侧反射镜(1-2)反射后经水平透光窗(1-4)进入导光孔(1-107),再先后经过底反射镜(1-3)和光通道(1-106)后从竖直透光窗(1-5)水平射出。

11、s3:调整工具阴极(1)与工件阳极(4)待加工区间的间隙为设定值(0.1-0.3mm);以给定的电压值启动电解电源(2)向工具阴极(1)和工件阳极(4)供电,此时,工具阴极(1)下端面正对的待加工区材料在电化学和电解液(5)的冲刷作用下被溶解去除而形成凹坑,在此过程中,工具阴极(1)缓慢向下匀速进给(但维持加工间隙为0.1mm左右)。

12、s4:当形成的凹坑深度达到给定值(0.2-1mm)时,工具阴极(1)停止向下做进给运动,与此同时,驱动工具阴极(1)做水平匀速扫描运动,运动的方向指向工具阴极(1)的左侧壁;此时,工具阴极(1)的左侧壁正对的工件材料与下端面正对的工件材料同时被均匀地溶解去除。

13、s5:当工具阴极(1)扫描运动按设定的轨迹路线完成所有扫描运动后到给定的位置时,关掉电解电源(2)、激光系统、电解液循环过滤系统、电解液抽吸系统、工具阴极驱动系统等,完成加工;或者运动到设定位置时,工具阴极(1)缓慢向下匀速进给加工(维持加工间隙为0.1-0.3mm),一段时间后,形成更深的凹坑,然后按上述方式继续进行扫描铣削加工,直到达到要求。

14、本发明与现有技术相比,主要优点如下。

15、(1)可实现更高的材料去除率。本发明提出的激光-电解复合铣削工具阴极的激光束流与电解液主流出通道相互垂直,进而可直接作用于工具阴极进给方向正对的材料侧壁,协同来自侧出液孔电解液所形成的电解作用,如此可大幅增大被加工区材料侧壁(切向)的溶解速度(去除速度),以提高铣削过程的进给速度。此外,工具阴极端面采用网孔设计方案,在保证实现大面积高冲液速度的基础上,大幅增大阴极的表面积和可承载的电流值,进而协同地增大了工具阴极下端面相对的工件阳极加工区的电解效应,提高了加工区法向的材料溶解速度,间接地增大了加工时的最大切深。综合而言,基于本发明的工具阴极,可同时实现快进给、厚切深、大作用面积去除材料的加工效果,进而大幅提高复合能场加工的铣削速度。

16、(2)可适用多种工作方式。本发明的工具阴极在有激光参与的情况下,可用于电解-激光复合切铣加工;若无激光参与作用,可用于常规的电解飞铣加工。此外,基于本工具阴极,通过协同调整阴极的出液速度(压力)和电流密度大小,可实现粗加工、精加工等。

17、(3)可同时实现高效、高精度和高表面质量加工。本发明的工具阴极端面应用了多孔网板结构,使得流场和电场分布更均匀,而且采取了外压内抽的供液方式,很大程度上避免了加工间隙内电解液的四周发散,进而大幅减小了杂散电流腐蚀的可能性,提高了成形精度和材料的溶解均匀性(对应地,表面粗糙度更小)。而且,外压内抽供液方式使得供液速度快、加工产物排除及时且流阻短,可施加更大的电流密度,进而能提高加工时的极限电流密度,增大材料的去除效率。

- 还没有人留言评论。精彩留言会获得点赞!