一种枪械的机匣、连接座铆接工装及方法与流程

1.本发明涉及轻武器工艺技术领域,特别是涉及一种枪械的机匣、连接座铆接工装及方法。

背景技术:

2.为减轻枪械的重量,提高枪械的结构强度和刚度,机枪普遍采取一体式铝合金机匣结构,但是与枪管连接的连接座需要钢质或其它强度高于铝合金的材质。因此连接座和机匣的连接方式在设计需要重点考虑。目前机枪连接座与机匣采取的方式主要有螺纹连接和铆接,由于螺纹连接需要采取防松措施,在生产过程中比较复杂,主要采用的还是铆接工艺。而铆接工艺对结构有比较多的要求,铆钉的装入问题、铆接过程的的支撑问题,这些问题对应的解决办法往往对结构有较大的影响,如破坏结构的对称性或者增加铆接支撑的工艺孔。铆接过程中的支撑结构往往是垫铁,普通垫铁不能调整厚度,不能适应不同公差的零件,会导致有的过紧无法装入或取出,有的过松,不能有效地支撑,铆接后容易松动。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种枪械的机匣、连接座铆接工装及方法,具有对机匣结构影响小,能适应不能公差尺寸零件、支撑牢固铆接效率高的优点。

4.本发明的目的是这样实现的:

5.一种枪械的机匣、连接座铆接工装,包括机匣、连接座、铆钉,所述铆钉的小端穿过机匣、连接座上对应设置的铆钉孔,还包括:

6.两支撑板,两支撑板设于机匣的两侧壁内侧,两支撑板的外侧面为支撑面,支撑板的支撑面压在对应侧铆钉的大端上,两支撑板的内侧面为斜面;

7.楔铁,所述楔铁位于两支撑板之间,所述楔铁的两侧设有斜面,楔铁的两侧斜面形状与两支撑板的内侧面形状相对应。

8.优选地,所述支撑面的边缘设有让位倒角,所述让位倒角用于与机匣的底面配合,避让机匣上的圆角。

9.优选地,所述支撑板、楔铁由工具钢制成,支撑板、楔铁的硬度大于hrc55。

10.优选地,所述支撑板的支撑面、斜面的夹角小于自锁角,保证支撑板、楔铁在铆接时不会因为压力发生相对移动。

11.优选地,所述支撑板的支撑面、斜面的夹角为1

°‑2°

。

12.优选地,两支撑板为对称结构,所述楔铁的两侧相互对称。

13.优选地,所述机匣、连接座的两侧相互对称。

14.优选地,所述铆钉的小端为锥体,使铆钉与机匣、连接座上的铆钉孔贴合。

15.优选地,所述楔铁的两端位于两支撑板外,楔铁的大端端面为安装敲击面,楔铁的小端端面为敲击拆卸敲击面,通过调整楔铁大端到支撑板小端的距离调整两处支撑面的距离以适应不同尺寸的铆钉、机匣、连接座组合。

16.一种枪械的机匣、连接座铆接工装的铆接方法,

17.将铆钉装入连接座,铆钉小端不突出连接座的外表面,然后将安装了铆钉的连接座装入机匣,连接座、机匣上的铆钉孔对正后,然后推铆钉大端,使铆钉小端露出机匣外表面;

18.将两个支撑板对称装入机匣、连接座构成的内腔中,然后插入楔铁,敲击楔铁的安装敲击面,使楔铁向前运动,支撑板、楔铁、铆钉贴合在一起;

19.将铆头固定在压力机的上模上,支撑座固定在压力机的下模上,并对正,机匣两侧的铆钉小端分别落入铆头和支撑座的铆窝内,压力机工作,带动铆头下压,同时完成机匣两侧铆钉的铆接;

20.敲击楔铁的拆卸敲击面,楔铁后退,使支撑板、楔铁松开,取出支撑板、楔铁。

21.由于采用了上述技术方案,本发明具有对机匣、连接座影响小,不影响结构的对称性也无需为铆接射击工艺孔,能适应不同公差尺寸的机匣、连接座、铆钉。同时在铆接过程中一次即可完成相对的两个铆钉的铆接,具有较高的生产效率。

附图说明

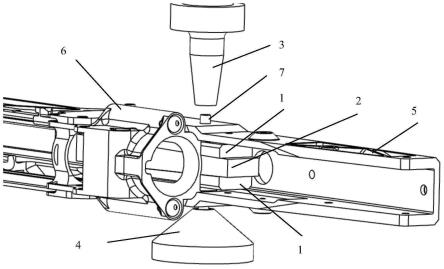

22.图1:为本发明的结构示意图;1-支撑板,2-楔铁,3-铆头、4-支撑座、5-机匣,6-连接座,7-铆钉;

23.图2是本发明的支撑板的结构示意图,其中101-支撑面,102-斜面,103-让位倒角;

24.图3是本发明楔铁的结构示意图,其中201-斜面,202-安装敲击面、203-拆卸敲击面;

25.图4是本发明的左、右支撑板和楔铁组合后的示意图,其中1-支撑板,2-支撑板。l1-楔铁大端到支撑板小端的距离,l2-支撑板两处支撑面距离;

26.图5是本发明铆钉的安装方法示意图,6-连接座、7-铆钉;

27.图6、图7是本发明连接座与机匣安装方法示意图,5-机匣、6-连接座、7-铆钉;

28.图8是支撑板、楔铁安装方法示意图,1-支撑板,2-楔铁,5-机匣,6-连接座,7-铆钉;

29.图9是本发明铆接过程的剖视图,1-支撑板,2-楔铁,3-铆头、4-支撑座、5-机匣,6-连接座,7-铆钉,301-铆头上的铆窝、401-支撑座上的铆窝;

30.图10是本发明铆接后效果示意图5-机匣,6-连接座,7-铆接后的铆钉。

31.附图标记

32.附图中,1-支撑板,2-楔铁,3-铆头,4-支撑座,5-机匣,6-连接座,7-铆钉;101-支撑面,102-斜面,103-让位倒角;201-斜面,202-安装敲击面,203-拆卸敲击面;301-铆头上的铆窝,401-支撑座上的铆窝;l1-楔铁大端到支撑板小端的距离,l2-支撑板两处支撑面距离。

具体实施方式

33.以下结合附图对发明做进一步说明。

34.参见图1-图4,为一种枪械的机匣、连接座铆接工装的实施例,包括机匣5、连接座6、铆钉7,所述铆钉7的小端穿过机匣5、连接座6上对应设置的铆钉孔,所述机匣5具有两侧

壁,机匣5的两侧壁相向面上设有用于铆接的凹槽;连接座6,所述连接座6具有用于铆接的支耳,所述支耳插入对应的凹槽内,还包括:两支撑板1,两支撑板1设于机匣5的两侧壁内侧,两支撑板1的外侧面为支撑面101,支撑板1的支撑面101压在对应侧铆钉的大端上,两支撑板1的内侧面为斜面102;楔铁2,所述楔铁2位于两支撑板1之间,所述楔铁2的两侧设有斜面201,楔铁2的两侧斜面形状与两支撑板1的内侧面形状相对应。

35.支撑板主要工作面为与铆钉配合的支撑面101、与楔铁配合的斜面102,支撑面和斜面之间有一定的夹角。为保证与机匣的底面贴合,避让机匣上的圆角,因此在支撑面的边缘加工让位倒角103,如图2所示。支撑板由工具钢制成,硬度应在hrc55以上,保证铆接时在较大的压力上不会发生变形。支撑板需要左右两片,各支撑板上与楔铁配合的斜面应对称且与楔铁的角度吻合。为保证支撑板或楔铁在铆接时不会因为较大的压力发生移动,支撑面101与斜面102的夹角应小于自锁角,一般在1

°

至2

°

之间。优化地,支撑板采取上、下,左、右对称的结构,这样在使用的时候可以不用区分左右支撑板,使用更为方便。

36.楔铁主要工作面为两侧与支撑板配合的斜面201,由于斜面的存在,楔铁自然形成一端大、一端小的楔形结构,如图3所示。大端在安装时可以敲击安装敲击安装敲击面202,拆卸时候可以敲击拆卸敲击面203,楔铁的材质、硬度要求与支撑板一致。优化地,楔铁也应采取上、下,左、右对称的结构,这样在使用的时候可以不用区分左右,使用更为方便。

37.当楔铁和支撑板组合后形成两个支撑面平行的结构,通过调整尺寸l1即可调整两支撑面的距离l2以适应不同尺寸的铆钉、机匣、连接座组合,确保机匣、连接座、铆钉三个零件紧密、牢固贴合,如图4所示。

38.机匣和连接座在设计的时候可以采用左右完全对称的机构,左右两侧的铆钉孔完全同轴。铆钉的结构形式设计为一端大一端小的形式,为保证铆接时支撑板与铆钉紧密接触,铆钉安装后应突出机匣内侧的工作面约0.05-0.1毫米。

39.铆接时先将铆钉装入连接座,铆钉小端不突出连接座的外表面,如图5所示。然后将安装了铆钉的连接座装入机匣,如图6所示。连接座、机匣上的铆钉孔对正后,然后使用工具推铆钉大端,使小端露出机匣外表面如图7所示。

40.然后将两个支撑板分别装入机匣连接座构成的内腔,然后插入楔铁,敲击楔铁安装敲击面,使楔铁向前(箭头所示方向)运动,支撑板、楔铁、铆钉紧密地贴合在一起,如图8所示。

41.将铆头固定在压力机运动的上模上,支撑座固定在下模上并对正。两侧的铆钉头分别落入铆头和支撑座的铆窝301和401,铆窝可以根据不同的外观或强度需求设计为不同的形状,本实施例采取圆头的结构。铆接过程如图9所示,箭头为压力机下压方向。

42.调整压力机的压强至适当参数,启动液压机,两侧的铆钉将同时铆接完成,然后可以铆接下一对铆钉直到所有铆钉完成铆接,连接座将和机匣牢固地连接在一起,如图10所示。

43.敲击楔铁的拆卸敲击面203,楔铁后退到一定位置后支撑板、楔铁会完成松开,即可分别轻松地取出。

44.本发明也可用于其它需要铆接的场合。

45.最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在

形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1