一种配电柜配件自动成型组装生产线的制作方法

1.本发明涉及配电柜材技术领域,具体涉及一种配电柜配件自动成型组装生产线。

背景技术:

2.众所周知,配电柜,是一种常用的电力设备,其用于将上一级的电力分配至就近的负荷,配电柜中常常设置有电力电容器,电流互感器等等,配电柜是配电系统的末级设备,随着现代化工程设施和装备的涌现,各行各业的用电量迅增,尤其是众多的电力设备需要通过配电柜设置于户外,在对于配电柜的配件进行生产和组装时,多采用人工的方式进行组装,效率低下,且质量得不到保证。

3.在中国发明专利中:如cn109279297a的一种配电柜自动生产线及其控制方法,布置有上、下输送线两层输送线,操作台用于在周转托盘上装配配电柜的接线板,当装配完成后将周转托盘转运至移载台,移载台通过第一驱动装置下移将周转托盘转运至上输送线上,上输送线工作将周转托盘转运至末端的升降台上待操作人员取走成品接线板,随后升降台通过第二驱动装置下移至与下输送线平齐,通过第二输送装置将空载的周转托盘转运至下输送线上,下输送线将周转托盘转运至前端的升降台上,方便操作人员继续装配接线板;合理地利用空间面积布置双层输送线完成周转托盘的转运,并且无需人力去来回走动搬移,解放了操作人员的大部分操作时间,提升装配工作效率。

4.针对现有技术存在以下问题:

5.1、现有技术中的配电柜配件在进行成型组装的过程中,人工需求大,导致工作人员的劳动强度增大,增加了正产成本;

6.2、传统的成型生产线再进行运作时,操作繁琐,难以对配件进行折弯处理,且装配不够精细化,导致生产效率降低。

技术实现要素:

7.本发明提供一种配电柜配件自动成型组装生产线,以解决上述背景技术中提出的问题。

8.为解决上述技术问题,本发明所采用的技术方案是:

9.一种配电柜配件自动成型组装生产线,包括绕卷生产机构,所述绕卷生产机构的一侧外表面固定安装有配电柜配件冷压机构,所述配电柜配件冷压机构远离绕卷生产机构的一侧外表面设置有辅助传送机构,所述辅助传送机构的一侧外表面固定安装有折弯机构,所述配电柜配件冷压机构包括有冷压支撑底座,所述冷压支撑底座的上端固定安装有配电柜配件冷压腔体,所述辅助传送机构包括有抵接抻板,所述抵接抻板的内侧一端外表面与冷压支撑底座的外表面固定连接,所述折弯机构包括有驱动机构、成品成型组件和升降组件,所述驱动机构设置在折弯机构的内侧中间位置,采用绕卷生产机构、配电柜配件冷压机构、辅助传送机构与折弯机构之间的共同配合,解决了现有技术中的配电柜配件在进行成型组装的过程中,人工需求大,导致工作人员的劳动强度增大,增加了正产成本,此外,

传统的成型生产线再进行运作时,操作繁琐,难以对配件进行折弯处理,且装配不够精细化,导致生产效率降低的问题。

10.本发明技术方案的进一步改进在于:所述绕卷生产机构的一侧外表面固定安装有驱动电机一,所述驱动电机一的输出轴上固定连接有主动转轮,所述主动转轮的上方设置有从动转轮,所述主动转轮的外表面与从动转轮的外表面通过皮带转动连接,通过驱动电机一、主动转轮与从动转轮之间配合,实现了对绕卷辊整体的驱动。

11.本发明技术方案的进一步改进在于:所述从动转轮的中心转动轴上固定连接有绕卷辊,所述绕卷辊的外表面设置有金属边框板材,且绕卷辊的外表面与金属边框板材的内侧表面活动连接,通过绕卷辊的设置,用于对金属边框板材进行快速的绕卷,避免了在输送过程中金属边框板材散乱的情况。

12.本发明技术方案的进一步改进在于:所述抵接抻板的上端固定安装有侧边限位板,所述侧边限位板的内侧表面转动连接有转杆,所述转杆之间设置有侧边辅助限位辊筒,所述侧边辅助限位辊筒的下端外表面与抵接抻板的上表面固定连接,通过侧边限位板、侧边辅助限位辊筒与转杆之间共同配合,起到了对冷压后的金属边框板材进行辅助输送的作用。

13.本发明技术方案的进一步改进在于:所述驱动机构包括有驱动电机二,所述驱动电机二的输出轴上固定连接有驱动轮一,所述驱动轮一的一侧外表面设置有驱动轮二,所述驱动轮二的外表面与驱动轮一的外表面通过皮带转动连接,所述驱动轮二的中心轴上固定连接有输送辊二,通过驱动电机二、驱动轮一、驱动轮二与输送辊二之间配合,都会生产线上的配件进行输送,减少了人力输出。

14.本发明技术方案的进一步改进在于:所述成品成型组件包括有固定座,所述固定座的内侧面固定安装有x型抵接弹片,所述固定座的上表面固定安装有u型辅助固定横板,所述u型辅助固定横板的上表面开设有辅助升降的孔槽,

15.本发明技术方案的进一步改进在于:所述u型辅助固定横板的上表面固定安装有驱动电机三,所述驱动电机三的输出轴上固定连接有啮合齿轮,所述啮合齿轮的外表面啮合转动有啮合齿条,通过驱动电机三、啮合齿轮与啮合齿条之间的配合,实现了对啮合齿条整体的升降作业。

16.本发明技术方案的进一步改进在于:所述啮合齿条的两侧外表面开设有辅助限位的滑槽,所述滑槽的内壁上滑动连接有限位块,所述限位块的另一端与孔槽的内壁固定连接,利用滑槽和限位块的相互配合,一方面对升降的啮合齿条进行稳固的支撑作用,另一方面又不影响其升降作业。

17.本发明技术方案的进一步改进在于:所述啮合齿条的下端外表面设置有距离调节转轮,所述距离调节转轮的外表面螺纹连接有双向螺纹杆,所述双向螺纹杆的外表面分别螺纹连接有成型压板,所述成型压板的上端外表面与啮合齿条的下表面滑动连接,所述成型压板的下表面与金属边框板材的外表面活动连接,通过距离调节转轮与成型压板的相互配合,能够自动调节金属边框板材需要折弯的距离和尺寸,实现了自动化生产,节省了额外动力输出,降低生产成本。

18.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

19.1、本发明提供一种配电柜配件自动成型组装生产线,采用绕卷生产机构、配电柜

配件冷压机构、辅助传送机构与折弯机构之间的共同配合,解决了现有技术中的配电柜配件在进行成型组装的过程中,人工需求大,导致工作人员的劳动强度增大,增加了正产成本,此外,传统的成型生产线再进行运作时,操作繁琐,难以对配件进行折弯处理,且装配不够精细化,导致生产效率降低的问题。

20.2、本发明提供一种配电柜配件自动成型组装生产线,通过驱动电机一、主动转轮、从动转轮与绕卷辊之间共同配合,实现了对金属边框板材进行快速的绕卷,避免在输送过程中金属边框板材散乱,影响生产的效率和质量,提升了该机构的实用性和有效性。

21.3、本发明提供一种配电柜配件自动成型组装生产线,通过侧边限位板、侧边辅助限位辊筒与转杆之间共同配合,对冷压后的金属边框板材进行输送,此时,金属边框板材的柔韧性发生变化,转杆的设置,辅助金属边框板材进行牵引输送,且利用侧边辅助限位辊筒的配合,能够对金属边框板材的侧边进行限位,一定程度上避免了在输送时产生偏移的情况,加强了其稳定性。

22.4、本发明提供一种配电柜配件自动成型组装生产线,通过驱动电机三、啮合齿轮与啮合齿条之间的配合,实现了对啮合齿条整体的升降作业,利用滑槽和限位块的相互配合,一方面对升降的啮合齿条进行稳固的支撑作用,另一方面又不影响其升降作业,通过距离调节转轮与成型压板的相互配合,能够自动调节金属边框板材需要折弯的距离和尺寸,实现了自动化生产,节省了额外动力输出,降低生产成本。

附图说明

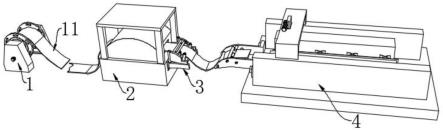

23.图1为本发明的结构示意图;

24.图2为本发明的绕卷生产机构的立体结构示意图;

25.图3为本发明的配电柜配件冷压机构的立体结构示意图;

26.图4为本发明的折弯机构的立体结构示意图;

27.图5为本发明的折弯机构的立体结构示意图;

28.图6为本发明的折弯机构的立体剖面结构示意图。

29.图中:1、绕卷生产机构;11、金属边框板材;12、驱动电机一;13、主动转轮;14、从动转轮;15、绕卷辊;2、配电柜配件冷压机构;3、辅助传送机构;4、折弯机构;21、冷压支撑底座;211、配电柜配件冷压腔体;31、抵接抻板;311、侧边限位板;312、侧边辅助限位辊筒;313、转杆;411、驱动电机二;412、驱动轮一;413、驱动轮二;414、输送辊二;42、成品成型组件;421、固定座;422、u型辅助固定横板;43、升降组件;431、驱动电机三;432、啮合齿轮;433、啮合齿条;434、限位块;435、成型压板;436、距离调节转轮;44、x型抵接弹片。

具体实施方式

30.下面结合实施例对本发明做进一步详细说明:

31.实施例1

32.如图1-6所示,本发明提供了一种配电柜配件自动成型组装生产线,包括绕卷生产机构1,绕卷生产机构1的一侧外表面固定安装有配电柜配件冷压机构2,配电柜配件冷压机构2远离绕卷生产机构1的一侧外表面设置有辅助传送机构3,辅助传送机构3的一侧外表面固定安装有折弯机构4;配电柜配件冷压机构2包括有冷压支撑底座21,冷压支撑底座21的

上端固定安装有配电柜配件冷压腔体211;辅助传送机构3包括有抵接抻板31,抵接抻板31的内侧一端外表面与冷压支撑底座21的外表面固定连接;折弯机构4包括有驱动机构、成品成型组件42和升降组件43,驱动机构设置在折弯机构4的内侧中间位置,绕卷生产机构1的一侧外表面固定安装有驱动电机一12,驱动电机一12的输出轴上固定连接有主动转轮13,主动转轮13的上方设置有从动转轮14,主动转轮13的外表面与从动转轮14的外表面通过皮带转动连接,从动转轮14的中心转动轴上固定连接有绕卷辊15,绕卷辊15的外表面设置有金属边框板材11,且绕卷辊15的外表面与金属边框板材11的内侧表面活动连接,通过驱动电机一12、主动转轮13、从动转轮14与绕卷辊15之间共同配合,实现了对金属边框板材11进行快速的绕卷,避免在输送过程中金属边框板材11散乱,影响生产的效率和质量,提升了该机构的实用性和有效性。

33.实施例2

34.如图1-6所示,在实施例1的基础上,本发明提供一种技术方案:优选的,抵接抻板31的上端固定安装有侧边限位板311,侧边限位板311的内侧表面转动连接有转杆313,转杆313之间设置有侧边辅助限位辊筒312,侧边辅助限位辊筒312的下端外表面与抵接抻板31的上表面固定连接,驱动机构包括有驱动电机二411,驱动电机二411的输出轴上固定连接有驱动轮一412,驱动轮一412的一侧外表面设置有驱动轮二413,驱动轮二413的外表面与驱动轮一412的外表面通过皮带转动连接,驱动轮二413的中心轴上固定连接有输送辊二414,成品成型组件42包括有固定座421,固定座421的内侧面固定安装有x型抵接弹片44,固定座421的上表面固定安装有u型辅助固定横板422,u型辅助固定横板422的上表面开设有辅助升降的孔槽,通过侧边限位板311、侧边辅助限位辊筒312与转杆313之间共同配合,对冷压后的金属边框板材11进行输送,此时,金属边框板材11的柔韧性发生变化,转杆313的设置,辅助金属边框板材11进行牵引输送,且利用侧边辅助限位辊筒312的配合,能够对金属边框板材11的侧边进行限位,一定程度上避免了在输送时产生偏移的情况,加强了其稳定性。

35.实施例3

36.如图1-6所示,在实施例1的基础上,本发明提供一种技术方案:优选的,u型辅助固定横板422的上表面固定安装有驱动电机三431,驱动电机三431的输出轴上固定连接有啮合齿轮432,啮合齿轮432的外表面啮合转动有啮合齿条433,啮合齿条433的两侧外表面开设有辅助限位的滑槽,滑槽的内壁上滑动连接有限位块434,限位块434的另一端与孔槽的内壁固定连接,啮合齿条433的下端外表面设置有距离调节转轮436,距离调节转轮436的外表面螺纹连接有双向螺纹杆,双向螺纹杆的外表面分别螺纹连接有成型压板435,成型压板435的上端外表面与啮合齿条433的下表面滑动连接,成型压板435的下表面与金属边框板材11的外表面活动连接,通过驱动电机三431、啮合齿轮432与啮合齿条433之间的配合,实现了对啮合齿条433整体的升降作业,利用滑槽和限位块434的相互配合,一方面对升降的啮合齿条433进行稳固的支撑作用,另一方面又不影响其升降作业,通过距离调节转轮436与成型压板435的相互配合,能够自动调节金属边框板材11需要折弯的距离和尺寸,实现了自动化生产,节省了额外动力输出,降低生产成本。

37.下面具体说一下该配电柜配件自动成型组装生产线的工作原理。

38.如图1-6所示,在操作时,首先,工作人员将金属边框板材11的一端缠绕在绕卷辊

15的表面手动缠绕两至三圈,然后,开启驱动电机一12,使得主动转轮13和从动转轮14进行皮带连接转动,在皮带的转动下,绕卷辊15旋转,对金属边框板材11进行绕卷,避免散乱,再有,牵引机构将金属边框板材11逐次输送,首先经过配电柜配件冷压腔体211内腔对金属边框板材11进行冷压处理,通过侧边限位板311、侧边辅助限位辊筒312与转杆313之间共同配合,对冷压后的金属边框板材11进行输送,此时,金属边框板材11的柔韧性发生变化,转杆313辅助金属边框板材11进行牵引输送,利用侧边辅助限位辊筒312的配合,对金属边框板材11的侧边进行限位,一定程度上避免了在输送时产生偏移的情况,此外,通过开启驱动电机三431,使得啮合齿轮432和啮合齿条433之间啮合,然后啮合齿条433整体进行升降作业,在此前,工作人员会手动拧转距离调节转轮436,使得成型压板435之间的距离调节至合适所需的距离,啮合齿条433向下运动,带动成型压板435对金属边框板材11进行折弯处理,最后,经过驱动机构进行输送,进行后续的生产作业。

39.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1