一种轮毂油封自动压装装置的制作方法

1.本发明涉及汽车零件加工领域,特别是涉及一种轮毂油封自动压装装置。

背景技术:

2.轮毂是轮胎内廓支撑轮胎的圆桶形的、中心装在轴上的金属部件,在车辆的实际组装过程中,属于用量较多的汽车配件,油封又称做挡油圈,在很多的汽车部件那些中,都有很多是安装油封的,例如车上的滚动轴承或滑动轴承等等零件部位。

3.现有的运用于轮毂油封的压装装置,普遍是立式的,然而发明人发现,油封的装配品质和状态直接影响零部件的产品寿命,而且传统的立式压机难以克服压头伸出后安装及受力变形的影响,立式的轮毂油封压装装置,在操作过程中普遍存在人工误差大,进而引发了费时费力、浪费成本的问题。

技术实现要素:

4.本发明的一个目的是要提供一种有利于减少误差的轮毂油封自动压装装置。

5.特别地,本发明提供了一种轮毂油封自动压装装置,包括:

6.底座定位组件,用于连接桥管以在水平方向上执行挤压动作;

7.油封取料组件,用于抓取轮毂油封以在竖直方向上执行往复移动动作;和

8.底座,所述底座定位组件和所述油封取料组件均固定连接于底座。

9.根据本发明的一个较佳的实施例,所述底座定位组件包括第一底座定位组件和第二底座定位组件,所述第一底座定位组件和所述第二底座定位组件之间间隔设置。

10.根据本发明的一个较佳的实施例,所述油封取料组件包括第一油封取料组件和第二油封取料组件,所述第一油封取料组件和所述第二油封取料组件之间间隔设置。

11.根据本发明的一个较佳的实施例,所述底座定位组件设于所述油封取料组件之外。

12.根据本发明的一个较佳的实施例,所述底座包括间隔设置的第一基部和第二基部。

13.根据本发明的一个较佳的实施例,所述第一基部和所述第二基部之间还设有用于固定线缆的线槽。

14.根据本发明的一个较佳的实施例,所述底座定位组件包括水平设置的气缸和定位套,所述气缸连接所述定位套从而能够带动桥管水平移动。

15.根据本发明的一个较佳的实施例,所述油封取料组件包括滑台和拖链,所述拖链连接滑台。

16.根据本发明的一个较佳的实施例,还包括料仓,所述料仓设于所述底座定位组件之上以存储轮毂油封。

17.本发明的一个或多个实施例中,通过将轮毂油封的压装装置设置为卧式的,轮毂油封的安装位置由油封取料组件控制,在底座过程,可以避免传统立式底座机中轮毂油封

需要先放置于桥管上导致的定位不精准的问题。

18.根据下文结合附图对本发明具体实施例的详细描述,本领域技术人员将会更加明了本发明的上述以及其他目的、优点和特征。

附图说明

19.后文将参照附图以示例性而非限制性的方式详细描述本发明的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

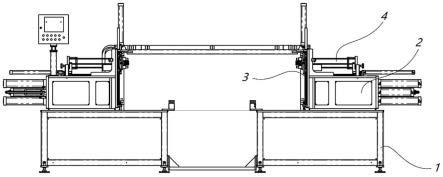

20.图1是本发明一个实施例的轮毂油封自动压装装置整体示意图;

21.图2是图1所示的轮毂油封自动压装装置整体示意的油封取料组件结构示意图;

22.图3是图1所示的轮毂油封自动压装装置整体示意的第一角度的底座定位组件结构示意图;

23.图4是图1所示的轮毂油封自动压装装置整体示意的第二角度的底座定位组件结构示意图;

24.图中:

25.1-底座;

26.2-压装定位组件;

27.21-外定位套;

28.22-法兰;

29.23-立柱;

30.24-操作盒;

31.25-限位座;

32.26-气缸;

33.3-油封取料组件;

34.31-滑台板;

35.32-滑台;

36.33-拖链;

37.34-油封取料组件气缸;

38.4-料仓。。

具体实施方式

39.图1是本发明一个实施例的轮毂油封自动压装装置整体示意图。特别地,本发明公开了一种轮毂油封自动压装装置,包括压装定位组件2、油封取料组件3和底座1,压装定位组件2用于连接桥管以在水平方向上执行挤压动作,油封取料组件3用于抓取轮毂油封以在竖直方向上执行往复移动动作,所述压装定位组件2和所述油封取料组件3均固定连接于底座1。本实施例中,通过将轮毂油封的压装装置设置为卧式的,轮毂油封的安装位置由油封取料组件3控制,在底座过程,可以避免传统立式底座机中轮毂油封需要先放置于桥管上导致的定位不精准的问题。

40.图3是图1所示的轮毂油封自动压装装置整体示意的第一角度的压装定位组件2结

构示意图。图4是图1所示的轮毂油封自动压装装置整体示意的第二角度的压装定位组件2结构示意图。根据本发明的一个实施例,轮毂油封自动压装装置包括压装定位组件2,压装定位组件2的多种具体零件之间具体的连接方式为,第一支撑座连接外定位套21,其中,第一支撑座呈板状,外定位套21呈筒状,第一支撑座连接外定位套21后形成一起到基座作用的部件,该部件内设有气缸26。定位套之上连接直线导轨副,定位套之上还连接一立柱23,立柱23的顶部通过可旋转箱底座1连接操作盒24。定位套之上还设有用于限制气缸26行程的限位座25。本实施例中的定位底座组件通过气缸26进行定位,通过限位座25对气缸26进行行程限制。

41.更加具体地,本实施例中第一支撑座连接外定位套21后形成一起到基座作用的部件内设置的气缸26包括三个,且气缸26设有配套的导向套以及导向轴,导向套和导向轴均固定连接外定位套21。除了在第一支撑座连接外定位套21后形成一起到基座作用的部件内设有气缸26外,本实施例还在外定位套21之上设有气缸26,上述限位座25就是为了对该气缸26进行限位。

42.更加具体地,外定位套21设有定位法兰22,以用于定位桥管。还包括料仓3,料仓3设于底座定位组件之上以存储轮毂油封。

43.图2是图1所示的轮毂油封自动压装装置整体示意的油封取料组件3结构示意图。根据本发明的一个实施例,轮毂油封自动压装装置还包括油封取料组件3,油封取料组件3的多种具体零件之间具体的连接方式为,滑台板31竖直设置,滑台板31连接拖链33,拖链33设置为运动方向与滑台板31齐平。可以理解的是,滑台板31上设有一往复运动组件,该往复运动组件通常为滚珠丝杠机构。滑台板31的一端还设有一气缸34。

44.更加具体地,上述滑台32以及拖链33的作用是运输、定位物料,滑台板31的一端还设置的一气缸34用于辅助物料的上升。更加具体地,上述滑台32以及拖链33均是殊相设置的,从而可以把物料的由上到下或由下到上运输。本实施例中,滑台32采用伺服电机以及直线滑轨,保证运行的直线度,将压装变形影响缩到最低。

45.根据本发明的一个实施例,轮毂油封自动压装装置还包括底座1,上述压装定位组件2和油封取料组件3均安装于底座1。底座1具体呈凹字形,底座1包括第一基部和第二基部,第一基部和第二基部之间间隔设置。上述压装定位组件2和油封取料组件3均设有两个,为了便于描述,分别命名为第一压装定位组件2、第二压装定位组件2、第一油封取料组件3和第二油封取料组件3。其中,第一压装定位组件2安装于第一基部之上,第二压装定位组件2安装于第二基部之上,第一油封取料组件3安装于第一基部侧壁,第二油封取料组件3安装于第二基部的侧壁,且第一油封取料组件3和第二油封取料组件3相对设置。此外,第一基部和第二基部之间还连接有线槽。

46.本发明的一个实施例中,在使用时,由于本实施例是卧式轮毂油封自动压装装置,在介绍本实施例中装置的工作原理之前,需要先介绍轮毂油封这种汽车部件。轮毂油封是一种环状塑胶件,以后桥为例,压装前,将后桥与第一压装定位组件2和/或第二压装定位组件2安装在一起,第一压装定位组件2中气缸26可以推动后桥往复运动,将待压装的油封放置于拖链33上,滑台32与拖链33配合运动,当第一压装定位组件2与后桥的端部抵接固定时,滑台32与拖链33的将推动轮毂油封沿移动至后桥的法兰22内孔内,进而第一压装定位组件2和第二压装定位组件2向内挤压运动,完成后桥油封的压装。压装完成后,各装置复

位。

47.至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本发明的多个示例性实施例,但是,在不脱离本发明精神和范围的情况下,仍可根据本发明公开的内容直接确定或推导出符合本发明原理的许多其他变型或修改。因此,本发明的范围应被理解和认定为覆盖了所有这些其他变型或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1