一种实现不同亮雾面效果的壳体及其制备工艺和电子设备的制作方法

1.本公开涉及表面处理的技术领域,尤其涉及一种实现不同亮雾面效果的壳体及其制备工艺和电子设备。

背景技术:

2.随着电子行业的发展,电子设备朝着多功能、高性能、稳定性等方面发展,其产品类型越来越多元化,除了对于电子产品的性能要求提高以外,消费者对于电子设备的外观要求也越来越高。

3.例如消费电子产品,特别是it产品的外壳部件,必须具有光滑且通常富有光泽的表面。目前对于电子产品的壳体,消费者不断追求其外观的设计感和效果,例如在电子壳体表面不同区域实现亮面和雾面的不同效果。

4.目前,在电子壳体表面不同区域分别实现亮面和雾面的视觉效果,采用的技术方案为:利用数控机床(computerized numerical control,cnc)技术将壳体铣出高亮的效果,然后将高亮的壳体组装至雾面的壳体上,从而使得电子壳体同时兼具亮面和雾面的效果。但是制备过程中,将亮面的壳体和雾面的壳体进行组装时,往往会由于组装区域的缝隙公差要求较高,使得组装工艺要求的精度高,很难在电子壳体表面实现较好的亮雾面效果,且组装工艺不适合大面积作业。

技术实现要素:

5.本公开提供了一种实现不同亮雾面效果的壳体及其制备工艺和电子设备,以至少解决现有技术中存在的以上技术问题。

6.根据本公开的第一方面,提供了一种实现不同亮雾面效果的壳体的制备工艺,所述工艺包括:对金属壳体的外表面进行喷砂处理;

7.对喷砂处理后的金属壳体的外表面进行镭雕处理,镭雕处理的区域为亮面,其余为雾面;

8.对镭雕处理后的金属壳体进行阳极氧化,得到不同亮雾面效果的壳体。

9.在一可实施方式中,所述喷砂处理的工艺条件为:喷砂压力2-4kg,线速1m/12s。

10.在一可实施方式中,所述喷砂的型号为铁砂、锆砂、玻璃砂中的一种或多种。

11.在一可实施方式中,所述镭雕处理的工艺条件为:镭雕波长为红外波段,功率为180w-210w,镭雕速度为800mm/s-1100mm/s,镭雕线宽为0.02mm-0.04mm。

12.在一可实施方式中,所述镭雕波长为760nm-1650nm。

13.在一可实施方式中,所述对镭雕处理后的金属壳体进行阳极氧化,包括:

14.清洗镭雕后的金属壳体表面,以除去金属壳体表面的油;

15.再对清洗后的金属壳体进行化学抛光并清洗;

16.对金属壳体表面进行氧化并染色;

17.使用封孔剂对金属壳体表面进行封孔,清洗后烘干。

18.在一可实施方式中,所述对金属壳体表面进行氧化并染色,包括:

19.将金属壳体置于阳极槽内,阳极槽内为氧化性电解液,金属壳体在阳极槽内发生电解反应,并在表面生成致密的氧化膜;

20.清洗氧化后的金属壳体,并将清洗后的金属壳体置于染色槽内染色。

21.在一可实施方式中,所述封孔剂的主要成分为镍。

22.根据本公开的第二方面,提供了一种实现不同亮雾面效果的壳体,该壳体通过上述制备工艺制得。

23.根据本公开的第三方面,提供了一种电子设备,所述电子设备包括上述实现不同亮雾面效果的壳体。

24.本公开提供的一种实现不同亮雾面效果的壳体及其制备工艺和电子设备,本方案通过对金属壳体的外表面进行喷砂、镭雕、阳极氧化,从而在壳体表面的不同区域实现亮面和雾面的效果,本方案将传统的cnc和组装的繁琐工艺替换为镭雕工艺,一方面能够减少高亮壳体的工件,另一方面不需要对壳体进行组装。因此,与现有技术相比,本技术的制备工艺至少具有如下有益效果:

25.(1)减少高亮壳体的工件,降低生产成本;

26.(2)亮面壳体与雾面壳体一体成型,无需使用繁琐的组装工艺,最终产品的合格率高;

27.(3)产品的亮面、雾面效果更好,产品优势大。

28.应当理解,本部分所描述的内容并非旨在标识本公开的实施例的关键或重要特征,也不用于限制本公开的范围。本公开的其它特征将通过以下的说明书而变得容易理解。

附图说明

29.通过参考附图阅读下文的详细描述,本公开示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本公开的若干实施方式,其中:

30.在附图中,相同或对应的标号表示相同或对应的部分。

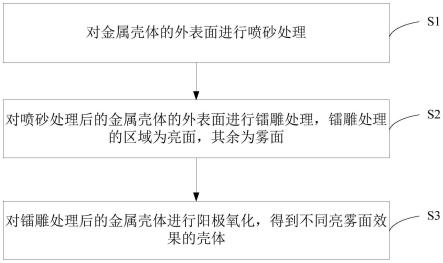

31.图1示出了本公开实施例提供的一种实现不同亮雾面效果的壳体的制备工艺的流程示意图;

32.图2示出了本公开实施例提供的壳体的样品图;

33.图3示出了本公开实施例提供的又一壳体的样品图;

34.图4示出了图3中样品图的局部放大图。

具体实施方式

35.为使本公开的目的、特征、优点能够更加的明显和易懂,下面将结合本公开实施例中的附图,对本公开实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本公开一部分实施例,而非全部实施例。基于本公开中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本公开保护的范围。

36.现有技术中为了实现不同亮雾面效果的壳体,采用的工艺为:先利用cnc技术将一个壳体铣出亮面的效果,然后将高亮区域切割后,组装至另一个呈现雾面效果的壳体上,通

过亮面壳体和雾面壳体的组装,从而实现壳体不同区域实现不同亮雾面效果。现有技术存在如下问题:第一、组装工艺要求的精度高,亮面壳体和雾面壳体组装,容易存在缝隙,导致缝隙公差过大,不满足壳体的高精度要求;第二,工艺步骤繁琐,不易控制。基于现有技术存在的问题,本发明提出了新的解决方案。

37.本发明实施例提供一种实现不同亮雾面效果的壳体的制备工艺,如图1所示为制备工艺的流程图,该制备工艺包括如下步骤:

38.步骤s1、对金属壳体的外表面进行喷砂处理;

39.本实施例的金属壳体以笔记本外壳为例进行说明,除了笔记本外壳外,金属壳体还可以是例如手机、投影仪等电子设备的外壳或作为电子设备内部零部件的外壳等,本发明对金属壳体的具体应用不做限制。本实施例中金属材质以铝板为例,因为铝板质量轻、应用于笔记本外壳能够有效减轻笔记本整机的重量,金属材质还可以是在一些高分子板材上设置铝层,以降低笔记本外壳的成本,本发明对金属壳体的具体材质不做限定。

40.在一个示例中,喷砂工艺条件为:喷砂压力2-4kg,线速1m/12s。

41.若喷砂压力大于4kg,较大的冲击力冲击在金属壳体表面,容易导致金属壳体的表面出现缺陷,进一步导致壳体机械性能降低;若喷砂压力小于2kg,由于冲击力不够,很难实现较好的喷砂效果。若线速较大,则金属壳体表面有些区域无法被有效喷到,导致金属壳体的性能不均一;若线速较小,喷设的高速砂流持续冲击金属壳体,喷砂过度后,金属壳体的力学性能降低。

42.喷砂型号为铁砂、锆砂、玻璃砂中的一种或多种,除此以外,还可以使用石英砂、金刚砂等。

43.将金属壳体置于喷砂室内,金属壳体的移动线速为1m/12s,喷砂型号以玻璃纱为例。本发明通过对金属壳体表面进行喷砂处理,利用高速砂流的冲击作用在金属壳体表面形成小纹理,以提高金属壳体表面的清洁度和粗糙度。采用压缩空气为动力,压缩空气的喷砂压力2-4kg,以形成高速喷射束将喷料高速喷射到需要处理的金属壳体表面,使金属壳体的外表面的外表或形状发生细微变化,由于喷砂对金属壳体表面的冲击和切削作用,使金属壳体的表面获得一定的清洁度和不同的粗糙度。

44.步骤s2、对喷砂处理后的金属壳体的外表面进行镭雕处理,镭雕处理的区域为亮面,其余为雾面;

45.根据所需的亮面要求,确定金属壳体需要镭雕的区域,然后在金属壳体的镭雕区域上镭雕出logo、图案、文字等,在镭雕区域形成高亮面,金属壳体其它区域为非亮面区域,即雾面。

46.在一个示例中,镭雕处理的工艺条件为:镭雕波长为红外波段,功率(p):180w≤p≤210w,镭雕速度(v):800mm/s≤v≤1100mm/s,镭雕线宽(l):0.02mm≤l≤0.04mm。优选的,镭雕波长(x):760nm≤x≤1650nm。

47.本发明通过上述镭雕条件对金属壳体表面进行镭雕处理,通过提高镭雕瞬间温度,到达融化金属的温度,从而使金属壳体表面达到高亮效果。

48.步骤s3、对镭雕处理后的金属壳体进行阳极氧化,得到不同亮雾面效果的壳体。

49.在一个示例中,s3、对镭雕处理后的金属壳体进行阳极氧化,包括:

50.s31、清洗镭雕后的金属壳体表面,以除去金属壳体表面的油;

51.为了保证阳极氧化的效果,先对金属壳体表面进行清洗,其中镭雕处理的亮面区域使用酸溶液清洗或中性溶液清洗,以除去亮面区域的油污,优选的,酸溶液ph为2-4,有机酸、无机酸均可以,本发明对此不做限制。喷砂后除去亮面区域的剩余壳体,使用碱溶液清洗,碱溶液的ph优选为8-10。

52.s32、再对清洗后的金属壳体进行化学抛光并清洗;

53.化学抛光的目的在于去除金属壳体表面较粗糙的表面不平度,化抛液主要成分为磷酸、硫酸以及光亮剂。

54.s33、对金属壳体表面进行氧化并染色;

55.s34、使用封孔剂对金属壳体表面进行封孔,清洗后烘干。

56.在一个示例中,对金属壳体表面进行氧化并染色,包括:

57.将金属壳体置于阳极槽内,阳极槽内为氧化性电解液,金属壳体在阳极槽内发生电解反应,并在表面生成致密的氧化膜;

58.清洗氧化后的金属壳体,并将清洗后的金属壳体置于染色槽内染色。

59.氧化性电解液的作用在于与金属壳体发生电解反应,在金属壳体表面生成致密的氧化膜,本实施例中氧化性电解液为硫酸溶液,浓度180-220g/l,电压14v,温度19℃-20℃。

60.氧化结束后,清洗掉金属壳体表面多余的电解液,然后将清洗后的金属壳体置于染色槽内,染色槽内的溶液是色粉经过水稀释后形成的染色液,金属壳体放入染色槽,色粉会吸附到膜孔内部,通过染色时长控制金属壳体的颜色。

61.在一个示例中,封孔剂的主要成分为镍。

62.染色结束后,清洗掉金属壳体表面多余的染色液,使用主要成分为镍的封孔剂进行封孔,封孔剂经熔融后,将膜孔表面封闭,从而封闭住膜孔内的色粉,一方面使得金属壳体不掉色;另一方面还能够提高金属壳体的耐腐蚀性。

63.本方案通过对金属壳体的外表面进行喷砂、镭雕、阳极氧化,从而在壳体表面的不同区域实现亮面和雾面的效果,本方案将传统的cnc和组装的繁琐工艺替换为镭雕工艺,一方面能够减少高亮壳体的工件,另一方面不需要对壳体进行组装。因此,与现有技术相比,本技术的制备工艺至少具有如下有益效果:

64.(1)减少高亮壳体的工件,降低生产成本;

65.(2)亮面壳体与雾面壳体一体成型,无需使用繁琐的组装工艺,最终产品的合格率高;

66.(3)产品的亮面、雾面效果更好,产品优势大。

67.本发明又一实施例提供一种实现不同亮雾面效果的壳体,该壳体采用上述制备工艺制得。

68.如图2-图4所示为采用本发明的制备工艺制备的壳体的效果展示图,图2为笔记本外壳,外壳的中间位置呈现高亮的效果,而其余区域为雾面的效果。图3的笔记本外壳,图4为图3亮面区域的放大图,外壳的右下方呈现亮面的效果,其余区域呈现雾面的效果。与现有技术相比,本发明不需要通过cnc技术铣出高亮图案,因此,可以减少一个壳体的工件,降低生产成本;另外,本发明的制备工艺,不需要组装步骤,因此与现有技术相比,不仅制备工艺简单,而且产品的合格率高,市场优势大。

69.本发明还提供一种电子设备,该电子设备包括上述壳体,该壳体不仅可以作为电

子设备的外壳使用,还可以作为电子设备内部零部件的外壳使用。

70.应该理解,可以使用上面所示的各种形式的流程,重新排序、增加或删除步骤。例如,本发公开中记载的各步骤可以并行地执行也可以顺序地执行也可以不同的次序执行,只要能够实现本公开公开的技术方案所期望的结果,本文在此不进行限制。

71.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或隐含地包括至少一个该特征。在本公开的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

72.以上所述,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本公开揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本公开的保护范围之内。因此,本公开的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1