多功能板材倒角机的制作方法

1.本发明涉及板材生产设备领域,特别涉及一种多功能板材倒角机。

背景技术:

2.为了保证板材及相关产品的质量,在板材进行切割后需对板材进行倒角处理,以达到清除板材生产加工过程中所产生的毛刺。目前的倒角技术对人工的依赖大,在板材倒角过程中大多需要人工用角磨机进行打磨,打磨车间铁屑灰尘重、噪音大,操作人员每天需要打磨大量的工件,劳动强度大。

技术实现要素:

3.本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种多功能板材倒角机。

4.为实现上述目的,提供一种多功能板材倒角机,包括工作台架和倒角机构,所述工作台架上设有工作台和两个对应工作台设置的倒角机构,所述倒角机构包括滑台、端部定位机构、压紧装置以及侧定位夹紧机构,所述滑台上设有连接倒角刀的动力机构,所述动力机构包括运行方向相互垂直的两个运行机构和控制倒角刀工作的主动力机构,两个运行机构分别为第一运行机构和第二运行机构,第一运行机构用于带动主动力机构运行,所述第二运行机构用于带动第一运行运行机构以及与所述第一运行机构连接的主动力机构运行;所述工作台架上对应所述工作台设置取料行走机构,所述取料行走机构上设有两组同步行走的取料组件,分别为上料组件和下料组件。通过端部定位就机构和侧定位夹紧机构的设置能够有效的对需要进行倒角的板材进行限位,通过压紧装置的设置能够有效的压紧需要进行倒角操作的板材,提升倒角操作过程中板材的稳定性,从而提升倒角操作后板材的出品质量。通过滑台的设置、第一运行机构以及第二运行机构的设置便于根据倒角操作过程中倒角位置的需求进行倒角刀的路径调节。

5.在一些实施方式中,所述工作台架一侧设置有上料架,所述工作台架的另一侧设置有下料架,所述上料架和所述下料架均对应所述取料行走机构设置。

6.在一些实施方式中,

7.所述下料架和所述上料架同轴设置,两个所述倒角机构分别设置于该轴的两侧;

8.所述取料行走机构还包括与所述工作台架顶部连接的伸缩机构、与伸缩机构连接的滑动座,所述滑动座底部设有滑块,所述工作台架上设有导轨,所述滑块的底部嵌设于所述导轨上,

9.上料组件和下料组件均设置于所述滑动座上,所述上料组件和下料组件的结构相同,均包括一个升降装置、与升降装置连接的板材、设置于板材上的吸盘。

10.在一些实施方式中,所述板材上设有若干吸盘,所述板材上设有升降导杆,所述升降导杆的上端部穿过所述滑动座,所述升降导杆避开所述滑块和所述伸缩机构设置。

11.在一些实施方式中,所述工作台包括主工作台和设置于主工作台两侧的活动工作

台,所述活动工作台与所述倒角机构对应设置。通过活动工作台的设置能够有效的调节工作台的长度,便于更好的适应不同长度的板材。

12.在一些实施方式中,所述滑台包括与所述工作台架连接的基座、设置于所述基座上的第一移动机构、与第一移动机构连接的第一移动座、设置于所述第一移动座上的第二移动机构,所述第一移动机构的移动方向与所述第二移动机构的移动方向相互垂直,所述第二移动机构与所述动力机构连接,所述第一移动座上靠近所述工作台的一侧设有感应检测机构。

13.在一些实施方式中,所述侧定位夹紧机构的运行方向与所述端部定位机构的运行方向相互垂直,且所述侧定位夹紧机构的运行方向与所述端部定位机构的运行方向在同一平面上,所述压紧装置的运行方向与该平面垂直。

14.在一些实施方式中,所述侧定位夹紧机构包括与所述工作台架连接的侧推支架、第三伸缩组件、第三移动座,所述侧推支架通过所述第三伸缩组件与所述第三移动座连接,所述第三移动座上设有凸起的端部和定位件。通过侧定位夹紧机构上定位件的设置,进行侧边定位。通过侧定位加紧机构上凸起的端部设计保证在侧推工件加紧的过程中防止板材脱出。有些板材变形较大,翘边等问题严重,设置端部后,即使板材翘边,也可以保证,在第三伸缩组件、第三移动座带动侧推支架,能够将工件夹紧。

15.在一些实施方式中,所述侧推支架为由横向板件和竖向板件构成的l型支架,所述横向板件的上表面设有侧推导轨,所述第三移动座的底部嵌设于所述侧推导轨上,所述竖向板件上与横向板件连接的一侧的端面与所述第三伸缩组件连接。

16.本发明叙述的多功能板材倒角机具有下述优点:

17.实现对板材的自动倒角打磨,降低了操作人员的工作强度;

18.设置活动工作台以便适应长度不一的板材工件;

19.该多功能板材倒角机的设计有效的扩大了该多功能板材倒角机所适用的板材的长度和宽度,倒角的路径任意可调

。

附图说明

20.下面结合附图和实施例对本发明进一步地说明;

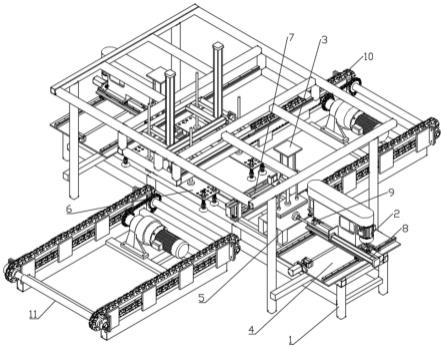

21.图1为本发明的一些实施方式中多功能板材倒角机的立体图;

22.图2为本发明的一些实施方式中多功能板材倒角机的主视图;

23.图3为本发明的一些实施方式中滑台的结构示意图;

24.图4为本发明的一些实施方式中侧定位夹紧机构的立体图;

25.图5为本发明的一些实施方式中侧定位夹紧机构的主视图;

26.图6为本发明的一些实施方式中取料行走机构的主视图;

27.图7为本发明的一些实施方式中取料行走机构的侧视图。

具体实施方式

28.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

29.结合图1至7所示的内容,本实施例中提出一种多功能板材倒角机,包括工作台架1和倒角机构,

30.工作台架1上设有工作台和两个对应工作台设置的倒角机构,其中工作台包括一个主工作台和设置于主工作台两侧的活动工作台5,活动工作台5与倒角机构对应设置,通过活动工作台5的设置使得多功能板材倒角机能够更好的适应不同长度的板材;

31.倒角机构包括滑台4、端部定位机构8、压紧装置3以及侧定位夹紧机构7,滑台4上设有连接倒角刀的动力机构2,压紧装置3对应活动工作台5设置,侧定位夹紧机构7的运行方向与端部定位机构8的运行方向相互垂直,且侧定位夹紧机构7的运行方向与端部定位机构8的运行方向在同一平面上,压紧装置3的运行方向与该平面垂直,压紧装置3在竖直方向上运行,其中

32.动力机构2包括运行方向相互垂直的两个运行机构、控制倒角刀工作的主动力机构以及辅助基座,两个运行机构分别为第一运行机构和第二运行机构,

33.第一运行机构上设有第一辅助移动座,主动力机构设置于第一辅助移动座上,通过第一运行机构带动主动力机构运行;

34.第二运行机构上设有第二辅助移动座,第一运行机构设置于第二辅助移动座上,通过第二运行机构带动第一运行运行机构以及与第一运行机构连接的主动力机构运行,第二运行机构设置于辅助基座上,

35.第一运行机构、第二运行机构、主动力机构、倒角刀、主动力机构与倒角刀的连接方式均可以直接采用现有技术实现,因此在此不做赘述,其中第一运行机构、第二运行机构、主动力机构均可以直接采用伺服电机进行驱动;

36.滑台4包括与工作台架1连接的基座411、设置于基座411上的第一移动机构、与第一移动机构连接的第一移动座415、设置于第一移动座415上的第二移动机构,第一移动机构的移动方向与第二移动机构的移动方向相互垂直,第二移动机构与辅助基座连接,第一移动座415上靠近工作台的一侧设有感应检测机构9,

37.第一移动机构包括设置于基座411上的第一滑轨412、第一伸缩组件412,第一伸缩组件413用于控制第一移动座415沿第一滑轨412移动;

38.第二移动机构包括设置于第一移动座415上的第二滑轨421、第二伸缩组件422、第三移动座423以及从动座424,第二伸缩组件422与第三移动座423连接,第三移动座423和从动座424均与动力机构2连接,第二伸缩组件422通过控制第三移动座423移动从而带动动力机构2和从动座424移动,从动座424沿第二滑轨421移动,通过从动座424的设置进一步保证动力机构2在移动过程中的稳定性,此中所叙述的第一伸缩组件412和第二伸缩组件422均可以直接采用现有技术实现,比如采用与气泵连接的气缸装置带动的伸缩件,因此在此不做赘述。

39.活动工作台5可以直接采用现有技术实现,比如:主工作台两侧的工作台架1上设置多个定位孔,在活动工作台上设置对应的通孔,利用螺栓等穿过通孔插入不同的定位孔中实现活动工作台5的位置调节。由于所生产的板材长度不一致,在转产或处理两批长度相差很多的板材时,就可以通过活动的工作台来调节。两侧的活动工作5相当于增加了主工作台的长度,当加工较短的板材时,取下活动的工作台5。当加工比现有主工作台还要长的板材时,则把活动工作台安装在工作台架1上,以达到增长主工作台的目的。

40.侧定位夹紧机构7包括与工作台架1连接的侧推支架701、第三伸缩组件、第三移动座,侧推支架701为由横向板件和竖向板件构成的l型支架,横向板件的上表面设有侧推导轨702,第三移动座的底部嵌设于侧推导轨702上,竖向板件上与横向板件连接的一侧的竖直端面上设有第三伸缩组件,并通过第三伸缩组件与第三移动座连接,第三移动座上设有凸起的端部707和定位件708,其中

41.第三伸缩组件包括与侧推动力件703(比如:气缸等)和侧推杆705,侧推动力件703的一端与侧推支架701固定连接,侧推动力件703的另一端连接侧推杆705,控制侧推杆705的伸缩,侧推杆705的端部通过连接座706与第三移动座连接;

42.第三移动座包括依次连接的底板、连接板、顶板以及端部707,底板与顶板平行设置,底板的底部设有嵌设于侧推导轨702上的滑动座,滑动座上设有轴承704,底板、连接板以及顶板连接形成u型结构,u型结构的凹槽开口向着侧推动力件703所在的方向设置,侧推杆705通过连接座706与连接板连接,顶板的上表面靠近侧推动力件703的一侧设置凸起的端部707,顶板的上表面远离侧推动力件703的一侧设置定位件708,定位件708可以直接采用现有技术实现,因此在此不做赘述。

43.端部定位机构8和压紧装置3的结构相似,均包括伸缩组件、与伸缩组件连接的板材,端部定位机构8和压紧装置3均可以直接采用现有技术实现,因此在此不做赘述。

44.工作台架1上还对应工作台设置取料行走机构6,取料行走机构6上设有两组同步行走的取料组件,分别为上料组件和下料组件。

45.工作台架1一侧设置有上料架10,工作台架1的另一侧设置有下料架11,上料架10和下料架11均对应取料行走机构6设置。下料架11和上料架10同轴设置,两个倒角机构分别设置于该轴的两侧,其中下料架11和上料架10均可以直接采用市面上现有的用于板材上/下料的输送装置即可,因此在此不做赘述;

46.取料行走机构6还包括与工作台架1顶部连接的伸缩机构605、与伸缩机构605连接的滑动座601,滑动座601底部设有滑块602,工作台架1上设有导轨603,滑块602的底部嵌设于导轨603上,导轨603与工作台架1之间设有垫块604,

47.上料组件和下料组件均设置于滑动座601上,上料组件和下料组件的结构相同,均包括一个升降装置608、与升降装置608的活动头607连接的板材610、设置于板材610上的若干吸盘612(比如在每块板材610上设置四个吸盘612,四个吸盘612两两为一组分为两组,两组吸盘612关于活动头607对称分布)。

48.板材610上设有若干吸盘612,板材610上设有升降导杆609,升降导杆609的上端部穿过滑动座601,升降导杆609与滑动座601之间设置轴承6011,升降导杆609避开滑块602和伸缩机构605设置。

49.上述多功能板材倒角机的使用方法包括如下步骤:

50.s1、操作人员将待加工的板材放置于上料架10上,上料架10将物料运至待上料区,由取料行走机构6的上料组件中的吸盘612利用真空吸盘将板材吸起,然后行走,将板材放置到活动工作台5上;

51.s2、利用端部定位机构8进行板材的端部定位,利用侧定位夹紧机构7进行板材的侧面定位夹紧,然后由压紧装置3压紧板材,防止铣削过程中板材变形、跑偏等,保证质量;

52.s3、由感应检测机构9的检测探头判断板材的起点,然后执行对应的预设程序,直

至动作完成(其中预设程序根据操作的具体需求进行调整,任意路径可走,预设程序可以直接采用现有技术实现,因此在此不做赘述);

53.s4、倒角刀由夹头固定安装于动力机构2上,动力机构2中的电机的输出轴带动倒角刀旋转,进行倒角操作;

54.s5、倒角完成后,压紧装置3松开,取料行走机构6的下料组件中的吸盘612利用真空吸盘将经过倒角处理后的板材吸起,然后行走,并将经过倒角处理后的板材放置于下料架11上,与此同时取料行走机构中的上料吸盘已将待上料区的下一块需要进行倒角处理的板材吸起,准备上料。在下料吸盘行走的同时上料吸盘将板材放置于工作台面上,准备下一个工作循环。

55.应用本发明中叙述的多功能板材倒角机后发现,相较于现有的人工利用角磨机进行打磨能够减少2个人工,且进行相同的生产效率时所需运转的多功能板材倒角机的机位更少,能够有效的节约成本,且在进行相同的生产效率时所产生的噪音也明显的降低。同时在实际应用中发现使用本发明中叙述的多功能板材倒角机的过程中现场的工作环境得到了极大的改善,铁屑灰尘少。

56.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1