一种钛钢金属连接件焊缝高熵化的优化方法

本发明涉及焊接材料及其配套焊接,更具体地说涉及一种钛钢金属连接件焊缝高熵化的优化方法。

背景技术:

1、钛-钢异种金属连接件能够充分结合钛合金和钢材密度小、强度高,耐腐蚀性和耐磨性好的特点,且节约成本,从而得到了广泛的应用。

2、钛-钢异种金属激光焊接存在两个难点,其一是焊接过程中fe、ti元素易结合生成脆性的金属间化合物,其二是钛合金和钢线膨胀系数差异大,焊接过程带来的热胀冷缩会产生较大的残余应力,引起焊后开裂。

3、现有技术中,常用的方法是添加能够和fe、ti实现良好结合的金属作为中间层,如cu、ni等,通过添加中间层的方式抑制ti、fe元素的相互扩散,减少脆性金属间化合物的生成,接头性能很大程度上取决于钛/钢和中间层结合的强弱。另外还可以采用高熵合金作为中间层,通过高熵化焊缝,减少焊缝中脆性金属间化合物的生成,同时,由于高熵合金的“鸡尾酒”效应,也让接头呈现多种特性,但是,单纯的只使用高熵合金,由于大量的ti元素扩散进入焊缝,接头组织依然很脆,接头强度不高。

4、例如,公开号为cn111331279b的专利,公开了一种高熵合金预制体,按原子百分比由以下组分组成:ti为5~10%,ni为30~35%,cr为10~15%,co为30~35%,fe取余量,各组分原子百分比之和为100%。本发明还公开了钛板、不锈钢板材的熔焊方法,将高熵合金预制体放置于待焊接的钛板和不锈钢板材之间,然后分别利用脉冲氩弧焊机进行熔焊焊接。使用本发明高熵合金预制体熔焊焊接钛板和不锈钢板材,形成的焊缝基本上消除了脆性金属间化合物,焊缝中心由(ti,fe,ni,cr,co)固溶体组成,为单一固溶体结构,接头性能较高。

5、又如,公开号为cn111331280b的专利,公开了一种高熵合金预制体,按原子百分比由以下组分组成:ti为5~10%,ni为30~35%,cu为20~27%,cr为24~28%,fe为余量,总百分比为100%。本发明还公开了高熵合金预制体与ta2/0cr18ni9熔焊方法,包括:焊接前,将钛板、不锈钢板材加工出45°v型坡口,不留钝边,将坡口两侧打磨干净,对钛板、不锈钢板材及高熵合金预制体进行抛光和清洗;焊接时,将高熵合金预制体置于钛板和不锈钢板之间,分别焊接;焊接完成后,将焊件放入石灰粉中焊后缓冷。使用本发明高熵合金预制体tig焊钛/钢,形成的高熵焊缝基本上消除了脆性金属间化合物,得到的接头为简单固溶体组织,接头综合机械性能显著提高。

6、上述专利公开的焊接方法,均存在以下问题:其均是采用高熵合金作为中间层,通过高熵化焊缝,减少焊缝中脆性金属间化合物的生成,同时,由于高熵合金的“鸡尾酒”效应,也让接头呈现多种特性,但是,单纯的只使用高熵合金,由于大量的ti元素扩散进入焊缝,接头组织依然很脆,接头强度不高。

技术实现思路

1、为了克服上述现有技术中存在的缺陷,本发明公开了一种钛钢金属连接件焊缝高熵化的优化方法,以解决上述单纯的采用高熵合金作为中间层,存在的大量的ti元素扩散进入焊缝,接头组织依然很脆,接头强度不高的问题。cu作为一种柔性金属,能够在一定程度上降低焊后残余应力,同时也可以和钛/钢实现良好结合不生成脆性较大的金属间化合物。本发明使用高熵合金(hea)和纯cu箔作为复合中间层进行焊接,提高结构强韧性,减少脆性金属间化合物的生成,解决了只使用高熵合金作为中间层时焊缝组织脆性高,接头强度低和焊后容易开裂等技术难题。

2、为了实现以上目的,本发明采用的技术方案:

3、一种钛钢金属连接件焊缝高熵化的优化方法,所述钛钢金属连接件在焊接前,钛合金板和钢板之间的待焊区域放置有由铜箔和高熵合金薄片复合的复合中间层,所述复合中间层中,铜箔靠近所述钛合金板,高熵合金靠近所述钢板;在焊接时,利用焊接设备对所述待焊区域进行焊接,焊接后所述待焊区域形成焊缝,钛合金板和钢板固定形成所述钛钢金属连接件。

4、本发明中,由尺寸100mm x 3mm x 50mm的钛合金板和钢板进行激光对接焊接,焊接时,分别采用0.4mm x 100mm x 4mm的铜箔和0.4mm x 100mm x 4mm的高熵合金结合成复合中间层,代替0.8mm x 100mm x 4mm的高熵合金中间层。

5、本发明中,所述高熵合金(hea)为fe、co、ni、cu、cr五种元素按照等原子百分比混合然后真空烧结而成。

6、本发明中,在原有基础上,于钛合金一侧添加cu箔构造复合中间层,由于cu的熔点较低,能够快速凝固带走热量,减少了钛合金的熔化量,同时cu箔的存在也可以在一定程度上抑制ti元素的扩散,减少了焊缝中ti元素的含量,提高了焊缝组织强度,同时,cu作为柔性金属,可以减少焊后残余应力,综合作用提高了接头的力学性能。

7、本发明的优化方法具体包括以下步骤:

8、(1)焊前预处理

9、母材预处理:优选的,在所述钢板焊接前,使用角磨机对钢板的待焊区域进行打磨,然后用棉球蘸取无水乙醇对钢板的待焊区域进行清洗,并在自然状态下风干;在所述钛合金板焊接前,使用激光对钛合金板的待焊区域进行清洗,使钛合金板的待焊区域表面明亮,无金属氧化膜、油污及水分。

10、上述步骤中,在对钢板焊接前,使用角磨机对钢板待焊区域进行打磨的目的是清除试板表面氧化层,避免其影响焊接效果;用棉球蘸取无水乙醇对待焊区域进行清洗,并在自然状态下风干的目的是清除表面水分,避免在焊接过程中形成气孔及其它缺陷。

11、上述步骤中,在对钛合金板焊接前,清洗钛合金板的金属氧化膜、油污及水分的目的是避免在焊接过程中形成气孔及其它缺陷。

12、中间层预处理:优选的,在铜箔和高熵合金薄片未放置在钛合金板和钢板之间的待焊区域前,采用激光清洗的方式,对高熵合金薄片的侧面连接端面进行清洗,去除其表面氧化膜、油污及水分;使用棉球蘸取无水乙醇对铜箔表面进行擦拭,并在自然状态下风干,使铜箔表面明亮。

13、上述步骤中,在焊接前,去除高熵合金薄片的侧面连接端面的表面氧化膜、油污及水分的目的是避免在焊接过程中形成气孔及其它缺陷;对铜箔表面进行擦拭的目的是清除铜箔表面油污、水分,避免在焊接过程中形成气孔及其它缺陷。

14、(2)试板装夹固定

15、优选的,在所述钛合金板、钢板、铜箔和高熵合金薄片焊接前,将钛合金板、铜箔、高熵合金薄片和钢板依次放置在夹具上进行对接装夹,在对接装夹时,钛合金板、铜箔、高熵合金薄片和钢板两两之间的对接端面完全贴合。

16、上述步骤中,钛合金板、铜箔、高熵合金薄片和钢板两两之间的对接端面完全贴合的目的是使焊接时能量能够有效的传递。

17、优选的,所述夹具包括铜垫板和正面保护气罩,所述铜垫板上开设有背面保护气通道,所述正面保护气罩顶端设置有激光入射通道,内部设置有正面保护气通道;在对接装夹待焊件时,将钛合金板、铜箔、高熵合金薄片和钢板上的待焊区域放置在所述背面保护气通道上方;在待焊件对接装夹后,将所述正面保护气罩罩在所述待焊区域上方。

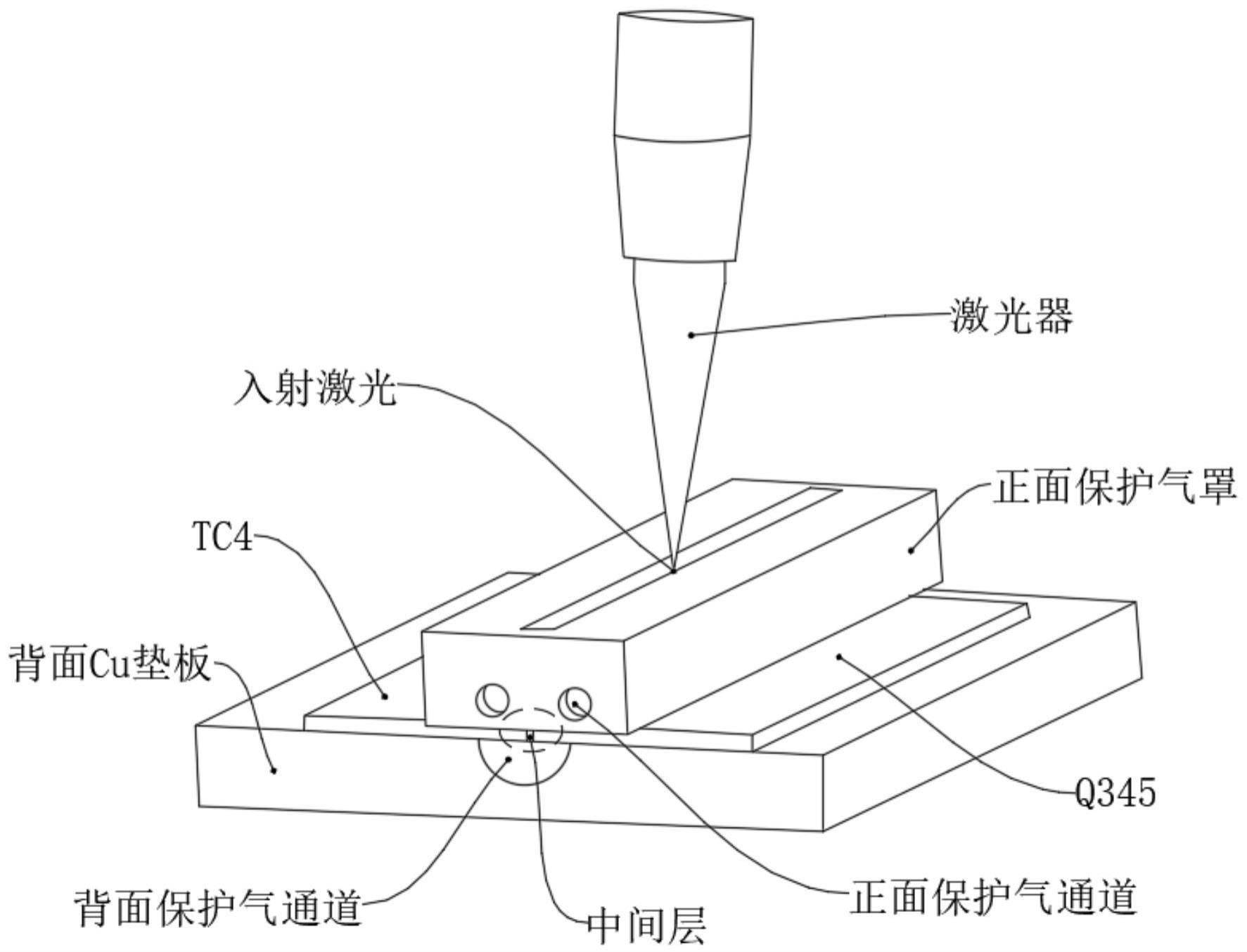

18、本发明中,夹具的垫板选择铜垫板是因为cu能够快速的传递热量,加速焊缝的冷却,减少焊缝组织相变时间,减少焊后残余应力,同时,温度下降,焊缝也不易被氧化。钛合金在焊接过程中易氧化,因此在夹具上设置有背面保护气通道和正面保护气通道,其内均可通入保护气体,以在待焊区域内的钛合金的正面和背面形成保护气氛,对焊接进行保护。

19、(3)试板焊接

20、优选的,在所述钛钢金属连接件焊接前,在所述背面保护气通道和正面保护气通道中均通入保护气体,同时在焊接过程中也一直持续通入保护气体,直到焊接结束。保证整个焊接过程都有保护气保护。

21、优选的,所述保护气体为纯度为99.999%的高纯氩气体,在焊接时正面保护气通道内的正面保护气流量为8l/min,背面保护气通道的背面保护气流量为5ml/min。焊接时持续通入保护气。

22、优选的,在所述钛钢金属连接件焊接时,利用激光器进行焊接,激光器产生的入射激光从所述正面保护气罩的激光入射通道进入夹具内的待焊区域内进行焊接,在焊接时通过调整激光入射位置、激光功率和焊接速度完成焊接。

23、本发明中,选择激光进行焊接是因为激光焊接能量集中,焊后变形小,操作简单,且易于保护。

24、优选的,所述激光器为trumpf laser trudisk 10002型碟片激光器。该激光器最大输出功率10kw,激光波长1070nm,聚焦透镜焦距348mm,聚焦光斑直径340um,光学部分为激光发生器,集成分光系统和光纤接入空间,电源及控制部分由电气及控制和集成水冷部分单元组成。

25、优选的,所述激光器在焊接时,激光入射位置靠近钛合金板一侧,激光功率为3500w,焊接速度为40mm/s。

26、本发明的有益效果:

27、本发明在原有基础上,于钛合金一侧添加cu箔构造复合中间层,由于cu的熔点较低,能够快速凝固带走热量,减少了钛合金的熔化量,同时cu箔的存在也可以在一定程度上抑制ti元素的扩散,减少了焊缝中ti元素的含量,提高了焊缝组织强度,同时,cu作为柔性金属,可以减少焊后残余应力,综合作用提高了接头的力学性能。

- 还没有人留言评论。精彩留言会获得点赞!