热轧精轧弯辊背压系统弯辊力控制方法

1.本发明涉及热轧设备控制技术领域,尤其涉及一种热轧精轧弯辊背压系统弯辊力控制方法。

背景技术:

2.热轧带钢在整个工业体系中占据重要地位,其中带钢板形是衡量热轧带钢产品质量是否合格的一项关键指标,带钢的板形控制是带钢生产中的一个重要技术。

3.传统的热轧精轧弯辊系统在轧钢时,弯辊液压缸的有杆腔没有压力,而由于活塞杆动作频繁,在活塞杆密封不严的情况下会导致轧辊冷却水进入液压系统,严重污染液压油路甚至会使液压系统无法工作,同时损坏大量液压设备并造成轧线停产。为了解决上述问题,目前通过在弯辊液压缸的有杆腔侧增加一套背压系统,在实际使用时,根据机架冷却水水压的大小确定背压系统的背压压力并施加于弯辊液压缸,以阻止轧辊冷却水进入液压系统污染液压油路。

4.然而,通过在弯辊液压缸的有杆腔侧增加一套背压系统以提供背压压力,虽然能够避免轧辊冷却水进行液压系统,但在实际带钢轧制过程中,所施加的背压压力会对带钢轧制造成影响,导致带钢板形控制异常,产生大批板形质量异议,严重影响热轧轧线生产的正常进行。

技术实现要素:

5.为解决上述现有技术中存在的部分或全部技术问题,本发明提供一种热轧精轧弯辊背压系统弯辊力控制方法。

6.本发明的技术方案如下:

7.提供了一种热轧精轧弯辊背压系统弯辊力控制方法,所述方法用于设置有弯辊背压系统的热轧精轧机组,包括:

8.根据轧制带钢的钢种类型,确定弯辊力设定基准值;

9.确定当前精轧机组机架处的弯辊缸的投入数量、无杆腔截面积、有杆腔截面积和无杆腔压力,以及弯辊背压系统投入的背压压力;

10.根据弯辊缸的参数信息和背压压力,计算无杆腔弯辊力和背压压力补偿弯辊力;

11.根据无杆腔弯辊力和背压压力补偿弯辊力,计算背压补偿后的实际弯辊力,并基于确定的背压补偿后的实际弯辊力和弯辊力设定基准值进行弯辊力控制。

12.在一些可能的实现方式中,利用以下公式计算无杆腔弯辊力:

13.w

p

=p

p

×ap

×m14.其中,w

p

表示无杆腔弯辊力,p

p

表示弯辊缸的无杆腔压力,a

p

表示弯辊缸的无杆腔截面积,m表示弯辊缸的投入数量。

15.在一些可能的实现方式中,利用以下公式计算背压压力补偿弯辊力:

16.wr=fr×ar

×m17.其中,wr表示背压压力补偿弯辊力,fr表示背压压力,ar表示弯辊缸的有杆腔截面积,m表示弯辊缸的投入数量。

18.在一些可能的实现方式中,利用以下公式计算背压补偿后的实际弯辊力:

19.wa=w

p-wr20.其中,wa表示背压补偿后的实际弯辊力。

21.在一些可能的实现方式中,基于确定的背压补偿后的实际弯辊力和弯辊力设定基准值进行弯辊力控制,包括:

22.根据确定的背压补偿后的实际弯辊力和弯辊力设定基准值,实时计算并控制弯辊伺服阀的给定输出以对弯辊缸的弯辊力进行控制。

23.在一些可能的实现方式中,利用以下公式计算弯辊伺服阀的给定输出:

24.sn=s

n-1

+k

p

×

{(1+ta/tn)

×

δw

n-δw

n-1

}

25.其中,sn表示第n个采样时刻的弯辊伺服阀的给定输出,s

n-1

表示第n-1个采样时刻的弯辊伺服阀的给定输出,k

p

表示比例系数,ta表示扫描时间,tn表示积分时间,δwn表示第n个采样时刻的弯辊力差值,δw

n-1

表示第n-1个采样时刻的弯辊力差值,δwn=w

ref,-w

a,

,w

ref,

表示第n个采样时刻的弯辊力设定基准值,w

a,

表示第n个采样时刻的背压补偿后的实际弯辊力。

26.在一些可能的实现方式中,所述方法用于热轧精轧机组f1至f7机架处的弯辊力控制。

27.本发明技术方案的主要优点如下:

28.本发明的热轧精轧弯辊背压系统弯辊力控制方法能够考虑增加弯辊背压系统后的背压压力的影响,避免在轧制带钢时由于弯辊力控制不稳定导致的带钢头部轧烂、尾部甩尾等带钢板形异常问题,减少异常停机时间,提高轧制带钢时的板形控制稳定性和板形质量。

附图说明

29.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

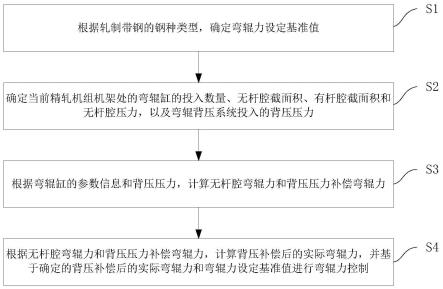

30.图1为本发明一实施例的热轧精轧弯辊背压系统弯辊力控制方法的流程图。

具体实施方式

31.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.以下结合附图,详细说明本发明实施例提供的技术方案。

33.参见图1,本发明一实施例提供了一种热轧精轧弯辊背压系统弯辊力控制方法,该方法用于设置有弯辊背压系统的热轧精轧机组,通过精轧机组的控制系统实现,包括以下步骤:

34.步骤s1,根据轧制带钢的钢种类型,确定弯辊力设定基准值;

35.在带钢的实际轧制生产过程中,针对不同钢种类型的带钢,需要设定对应的弯辊力基准,基于设定的弯辊力基准进行弯辊力控制,以保证轧制带钢的板型质量。

36.本发明一实施例中,根据当前轧制带钢的钢种类型,从预先设置的不同钢种类型对应的弯辊力设定基准中确定当前轧制带钢对应的弯辊力设定基准值。

37.步骤s2,确定当前精轧机组机架处的弯辊缸的投入数量、无杆腔截面积、有杆腔截面积和无杆腔压力,以及弯辊背压系统投入的背压压力;

38.具体地,以七机架热轧精轧机组为例,该弯辊力控制方法应用于热轧精轧机组f1至f7机架处的弯辊力控制。当应用于热轧精轧机组机架处的弯辊力控制时,为实现后续的弯辊力计算控制,需要先确定当前精轧机组机架处的弯辊缸的投入数量、无杆腔截面积、有杆腔截面积和无杆腔压力,以及弯辊背压系统投入的背压压力。

39.本发明一实施例中,弯辊背压系统投入的背压压力根据机组轧辊冷却水水压进行确定,为了保证冷却水不会通过弯辊缸进入机组的液压系统,所投入的背压压力需要大于或等于机组轧辊冷却水水压。

40.步骤s3,根据弯辊缸的参数信息和背压压力,计算无杆腔弯辊力和背压压力补偿弯辊力;

41.本发明一实施例中,利用以下公式计算无杆腔弯辊力:

42.w

p

=p

p

×ap

×m43.其中,w

p

表示无杆腔弯辊力,p

p

表示弯辊缸的无杆腔压力,a

p

表示弯辊缸的无杆腔截面积,m表示弯辊缸的投入数量。

44.本发明一实施例中,利用以下公式计算背压压力补偿弯辊力:

45.wr=fr×ar

×m46.其中,wr表示背压压力补偿弯辊力,fr表示背压压力,ar表示弯辊缸的有杆腔截面积,m表示弯辊缸的投入数量。

47.步骤s4,根据无杆腔弯辊力和背压压力补偿弯辊力,计算背压补偿后的实际弯辊力,并基于确定的背压补偿后的实际弯辊力和弯辊力设定基准值进行弯辊力控制。

48.本发明一实施例中,利用以下公式计算背压补偿后的实际弯辊力:

49.wa=w

p-wr50.其中,wa表示背压补偿后的实际弯辊力。

51.进一步地,本发明一实施例中,基于确定的背压补偿后的实际弯辊力和弯辊力设定基准值进行弯辊力控制,包括:

52.根据确定的背压补偿后的实际弯辊力和弯辊力设定基准值,实时计算并控制弯辊伺服阀的给定输出以对弯辊缸的弯辊力进行控制。

53.由于在热轧精轧机组中,弯辊缸的弯辊力通过调整液压系统中对应的弯辊伺服阀的输出进行调整控制,为此,本发明一实施例中,通过实时计算并控制弯辊伺服阀的给定输出以对弯辊缸的弯辊力进行控制。

54.具体地,根据确定的背压补偿后的实际弯辊力和弯辊力设定基准值,利用以下公式计算弯辊伺服阀的给定输出:

55.sn=s

n-1

+k

p

×

{(1+ta/tn)

×

δw

n-δw

n-1

}

56.其中,sn表示第n个采样时刻的弯辊伺服阀的给定输出,s

n-1

表示第n-1个采样时刻的弯辊伺服阀的给定输出,k

p

表示比例系数,ta表示扫描时间,tn表示积分时间,δwn表示第n个采样时刻的弯辊力差值,δw

n-1

表示第n-1个采样时刻的弯辊力差值,δwn=w

ref,-w

a,

,w

ref,

表示第n个采样时刻的弯辊力设定基准值,w

a,

表示第n个采样时刻的背压补偿后的实际弯辊力。

57.本发明一实施例中,比例系数、扫描时间和积分时间可以根据实际情况进行设置,例如:比例系数可以为2.0*10-6

~5.0*10-6

,扫描时间可以为2~10ms,积分时间可以为600~1000ms。

58.为使本发明的上述技术方案更加清楚,下面将结合示例对本发明技术方案进行清楚、完整地描述。显然,所描述的示例仅是本发明的一部分实施例,而不是全部的实施例。

59.示例1

60.以某个轧机的f3机架为例,该f3机架中,投入的弯辊缸数量为4个,弯辊缸的无杆腔面积为283.385cm2,有杆腔面积为106.76cm2,机架冷却水水压为12kg/cm2,弯辊背压系统投入的背压压力为20kg/cm2,弯辊力设定基准值为22000kg,无杆腔压力为20kg/cm2。

61.基于上述确定的参数信息和上述限定的计算公式,计算无杆腔弯辊力为w

p

=22670.8kg,当不考虑背压压力时,则实际弯辊力等于无杆腔弯辊力w

p

,即实际弯辊力为22670.8kg,而后,基于得到的实际弯辊力进行带钢轧制,出现较多的板形异常问题。当考虑投入的背压压力时,背压压力补偿弯辊力为wr=20*106.76*4=8540.8kg,背压补偿后的实际弯辊力wa=w

p-wr=22670.8-8540.8=14130kg,而后,基于得到的实际弯辊力进行带钢轧制,基本未出现板形异常问题。

62.本发明一实施例提供的热轧精轧弯辊背压系统弯辊力控制方法能够考虑增加弯辊背压系统后的背压压力的影响,避免在轧制带钢时由于弯辊力控制不稳定导致的带钢头部轧烂、尾部甩尾等带钢板形异常问题,减少异常停机时间,提高轧制带钢时的板形控制稳定性和板形质量。

63.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。此外,本文中“前”、“后”、“左”、“右”、“上”、“下”均以附图中表示的放置状态为参照。

64.最后应说明的是:以上实施例仅用于说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1