热处理强化态薄壁板材与外部件的焊接方法与流程

1.本发明涉及热处理强化态薄壁钢与钛板材外部件高精度焊接领域,具体是一种热处理强化态薄壁钢与钛板材外部件的焊接方法。

背景技术:

2.某些型号火箭发动机壳体材料涉及高强度钢d406a、30crmnsia,钛合金ta15等材料,壳体由为1~2mm的薄壁、大长径比状态的旋压圆筒与形状复杂的外部件组成。外部件的数量多、尺寸规格不统一,目前主要采用传统tig氩弧焊接进行外部件的焊接,且主要采用“组焊外部件与圆筒-整体热处理强化-机加”的工艺路线,传统的焊接方法和工艺路线存在以下问题:1、tig焊接的热输入量大、焊接残余应力大,产生的焊接残余应力在后续热处理过程中释放,导致变形进一步加大,形状精度要求高的薄壁壳体外部件焊缝较长的焊接时,变形控制难度较大,往往在采用特殊的防变形工装情况下焊接和热处理时也难以满足设计要求;2、对材料热处理强化状态下的薄壁高强度钢壳体的外部件进行tig焊接时,将引起基体材料软化现象,导致壳体承压能力降低,无法实现薄壁壳体热处理强化状态下的高质量焊接;3、薄壁壳体采用传统的tig氩弧焊接后整体热处理、再精加工的工艺路线,存在着角焊缝内应力大、外部件成形精度不高的问题。在热处理过程中壳体会发生拉伸或收缩,圆筒还会发生轴向旋转变形,使已经按尺寸要求安装好的外部件位置发生变化,从而导致位置精度超差;热处理后外部件还需要整体加工,加工难度大,精度保证也难、且存在打孔伤及筒体造成产品报废的高风险;4、对于ta15钛合金壳体外部件tig焊接后虽然进行的是真空退火,但是薄壁焊接外部件后,角焊缝处焊接内应力较大,除带来成形精度不高外,还可能造成基体裂纹,壳体的承压能力安全裕度小。

3.因此,如何在满足性能要求的前提下实现小热输入量焊接,避免基材软化、壳体变形,在热处理强化状态下实现薄壁壳体外部件的高精度焊接,提高生产效率、降低生产成本,是该类型号发动机壳体研制生产亟需解决的问题。

4.中国工程物理研究院的彭昌永《调质态30crmnsia支架的等强度焊接及变形控制研究》(彭昌永,范如源,郭鹏.调质态30crmnsia支架的等强度焊接及变形控制研究[j].机械,2013,40(03):52-55.)一文分析了30crmnsia钢的焊接性,针对某支架的结构特点、制造难点,进行了制造工艺方案、焊接工艺、工装设计研究,采取了零部件焊前调质,并局部精加工到位,在调质状态下用焊条电弧焊,有效控制了调质态30crmnsia钢焊接裂纹,实现了等强度焊接,在一个工装上集成使用反变形法、焊接顺序调整法、工装固定热处理稳定法等变形控制措施,有效地控制了焊接变形。该研究中对零部件局部精加工到位,无法满足针对全部待焊零部件整体精加工到位,焊后仍需进行零部件外圆、外端面的精加工,增加了焊后机加量和机加难度;且使用的焊接方法为热输入较大的传统tig氩弧焊接方法,虽然焊接强度能够达到母材强度的95%以上,但较大热输入引起的残余应力需采取焊后热处理进行消除,增加了生产工序。

技术实现要素:

[0005]

为克服现有“组焊外部件与圆筒-整体热处理强化-机加”工艺路线存在焊接变形量大、外部件位置精度超差、极易引起基体裂纹、壳体报废风险高等不足,本发明提出了一种热处理强化态薄壁板材与外部件的焊接方法。

[0006]

本发明的具体过程是:

[0007]

步骤1,薄壁板材的焊前热处理强化:

[0008]

所述薄壁板材包括相同数量的d406a薄壁板材和ta15钛合金薄壁板材。分别采用调质热处理的方式和真空退火热处理的方式对各所述d406a薄壁板材和ta15钛合金薄壁板材进行强化处理。

[0009]

对各所述d406a薄壁板材进行调质热处理时:淬火温度为900℃,保温时间为40min,采用油冷方式冷却;回火温度为480℃,保温时间为90min,采用水冷方式冷却。

[0010]

对各所述a15钛合金薄壁板材采用真空退火热处理强化;退火温度为650℃,保温时间为2h,随炉冷却。

[0011]

步骤2,确定外部件装配线:

[0012]

分别在所述d406a薄壁板材表面和a15钛合金薄壁板材表面划外部件装配线。

[0013]

步骤3,薄壁板材与外部件的装配:

[0014]

所述外部件包括钢质外部件和钛合金外部件。

[0015]

将各所述d406a薄壁板材分别与钢质外部件一一对应装配,得到多件钢质焊接试件。

[0016]

将各所述a15钛合金薄壁板材分别与钛合金外部件一一对应装配,得到多件钛质焊接试件。

[0017]

装配时,分别在各所述d406a薄壁板材的表面放置一件所述钢质外部件,分别在各所述a15钛合金薄壁板材的表面放置一件所述钛合金外部件,并使该外部件两个短边的圆弧顶点分别位于各所述d406a薄壁板材表面或a15钛合金薄壁板材表面的装配区域的两个竖直定位线处,使该外部件两个长边分别位于两个所述水平定位线处,使装配出的各焊接试件中,所述各外部件均位于所在薄壁板材的几何中心,并且各外部件内孔的中心线均过所在薄壁板材的几何中心。

[0018]

步骤4,激光填丝焊接:

[0019]

对完成装配的各钢质焊接试件进行焊接。

[0020]

将各所述外部件将各外部件底端的外圆周与薄壁板材进行任意四点定位焊接。

[0021]

分别对各钢质焊接试件进行激光填丝焊接。

[0022]

焊接各钢质试件时,激光填丝焊接仪器的激光功率w=645w,送丝速度v=1.0m/min,焊接频率f=20hz,焊接宽度为b=2mm,焊接过程中通氩气保护气,气体流量为25l/min,角焊缝焊高为2mm,外部件圆弧面焊满时,停止焊接试验。

[0023]

焊接各钛质试件时,激光填丝焊接仪器的激光功率w=645w,送丝速度v=1.0m/min,焊接频率f=20hz,焊接宽度为b=2mm,焊接过程中通氩气保护气,气体流量为25l/min,角焊缝焊高为2mm,外部件圆弧面焊满时,停止焊接试验。

[0024]

步骤5,探伤:

[0025]ⅰ对完成焊接的各钢质焊接试件的焊缝进行磁粉探伤。

[0026]ⅱ若钢质焊接试件磁粉探伤结果满足qj175-93的ⅱ级标准,完成对热处理强化态薄壁钢板材与其外部件的焊接。

[0027]ⅲ若钢质焊接试件磁粉探伤结果不满足qj175-93的ⅱ级标准,缺陷为未熔合时,需要进行焊缝未熔合位置的重熔;若缺陷为裂纹,需要砂轮打磨裂纹位置至薄壁板材上表面后进行裂纹位置的补焊操作,直至磁粉探伤满足上述标准。

[0028]

若钛质焊接试件磁粉探伤结果满足qj166a的ⅱ级标准,完成对热处理强化态薄壁钛板材与其外部件的焊接。

[0029]

若钛质焊接试件磁粉探伤结果不满足qj166a的ⅱ级标准,缺陷为未熔合时,需要进行焊缝未熔合位置的重熔;若缺陷为裂纹,需要砂轮打磨裂纹位置至薄壁板材上表面后进行裂纹位置的补焊操作,直至磁粉探伤满足上述标准。

[0030]

本发明基于现有技术需求,采用“薄壁板材与外部件热处理强化-组焊-探伤-性能测试”的工艺加工路线,避免后续退火、调质热处理带来的板材变形、超差、退火热校形、调质冷校形等问题,有效提高产品成形精度,外部件位置精度不受退火、调质影响而下降,避免传统加工方案焊后上平台划外部件加工线、上镗铣加工中心加工的问题。

[0031]

本发明主要针对热处理强化态薄壁钢与钛板材外部件的焊接,板材壁厚为1.8mm,板材与外部件组焊前为热处理强化状态,与现有技术相比,其优势有以下几个方面:

[0032]

1、激光填丝焊接方法具有热输入小,能量集中的优点,能够实现热处理强化状态钢与钛板材外部件的焊接并具有绝对优势:图5中激光填丝焊接试件基板变形量小于0.2mm,图7、图8是两种工艺方法的焊角尺寸图,表明激光填丝焊接方法的焊角高度、熔宽、熔深大于等于tig氩弧焊接。对比附表1和附表3,钢质焊接试件采用“薄壁板材与外部件热处理强化-组焊-探伤-性能测试”的工艺路线,焊接方法分别使用tig氩弧焊和激光填丝焊,tig焊接试件拉脱力数值达25.015kn,激光填丝焊接试件拉脱力数值达32.202kn,不同焊接方法下,激光填丝焊接试件拉脱力性能提升28.73%;对比附表2与附表5,钛质焊接试件中tig焊接试件拉脱力数值达19.70kn,激光填丝焊接试件拉脱力数值达22.053kn,试件拉脱力性能提升11.95%。

[0033]

2、对比附表1、附表2、附表4及附表5,采用“薄壁板材与外部件tig氩弧焊接组焊-探伤-焊接试件热处理强化-探伤-加工外部件-性能测试”的工艺路线,使用tig焊接方法,钢质焊接试件及钛质焊接试件拉脱力数值分别达33.960kn和20.37kn,与“薄壁板材与外部件热处理强化-激光填丝焊-探伤-性能测试”的工艺路线下,钢质焊接试件拉脱力数值达到34.210kn,钛质焊接试件拉脱力数值达到22.86kn,两者相比,后者拉脱力性能分别提升0.74%和12.22%。

[0034]

3、采用“薄壁板材与外部件热处理强化-激光填丝焊-探伤-性能测试”的工艺路线,图6~12表明该工艺路线下所有焊接试件外部件焊接位置无后续热处理的影响,精度偏差量为零。焊接试件一次探伤合格,钢质焊接试件探伤满足qj175-93的ⅱ级标准,钛质焊接试件探伤满足qj166a的ⅱ级标准,基体无裂纹。本发明有效的解决了焊接试件避免后续退火、调质热处理带来的板材变形、超差、退火热校形、调质冷校形等问题,有效提高产品成形精度,外部件位置精度不受退火、调质影响而下降,避免传统加工方案焊后上平台划外部件加工线、上镗铣加工中心加工等问题。

附图说明

[0035]

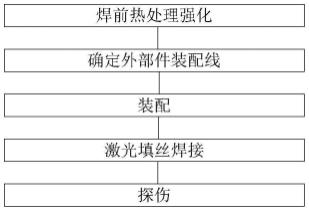

图1是本发明技术方案的示意框图。

[0036]

图2是薄壁板材划线示意图;其中,图2a是本发明板材划线,图2b是传统工艺板材划线。

[0037]

图3是外部件结构示意图;其中,图3a是外部件俯视图,图3b是外部件正视图。

[0038]

图4是薄壁平板与外部件焊缝7的位置示意图。

[0039]

图5是本发明激光填丝焊接ta15钛合金焊缝示意图;其中,图5a是激光填丝焊接ta15焊接试样之一,图5b是激光填丝焊接ta15焊接试样之二。

[0040]

图6是传统工艺tig氩弧焊接ta15钛合金焊缝示意图;其中,图6a是tig氩弧焊接ta15焊接试样之一,图6b是tig氩弧焊接ta15焊接试样之二。

[0041]

图7是本发明激光填丝焊接焊缝焊角尺寸示意;其中,图7a是本发明激光填丝焊接钢质焊接试件焊缝焊角尺寸示意,图7b是本发明激光填丝焊接钛质焊接试件焊缝焊角尺寸示意。

[0042]

图8是传统工艺tig氩弧焊接焊缝焊角尺寸示意;其中,图8a是传统工艺tig氩弧焊接钢质焊接试件焊缝焊角尺寸示意,图8b是传统工艺tig氩弧焊接钛质焊接试件焊缝焊角尺寸示意。

[0043]

图9是本发明激光填丝焊接钛质焊接试件焊缝微观组织示意;其中,图9a钛质焊接试件焊缝,图9b是钛质焊接试件熔合线。

[0044]

图10是传统工艺tig氩弧焊接钛质焊接试件焊缝微观组织示意;其中,图10a是钛质焊接试件焊缝,图10b是钛质焊接试件熔合线。

[0045]

图11是本发明激光填丝焊接钢质焊接试件焊缝微观组织示意;其中,图11a是钢质焊接试件焊缝,图11b是钢质焊接试件熔合线。

[0046]

图12是传统工艺tig氩弧焊接钢质焊接试件焊缝微观组织示意;其中,图12a是钢质焊接试件焊缝,图12b是钢质焊接试件熔合线。

[0047]

图13是本发明的流程图。

[0048]

图中:1.水平基准线;2.水平定位线;3.竖直基准线;4.竖直定位线;5.装配区域;6.拉脱力性能测试孔;7.焊缝。

具体实施方式

[0049]

实施例1

[0050]

本实施例是热处理强化态薄壁d406a板材与20钢外部件的焊接方法。本实施例准备三件70

×

30

×

t1.8mm的d406a薄壁板材、三件尺寸及形状如附图3所示的20钢外部件。

[0051]

所述20钢外部件的横截面呈矩形,并且该矩形的两个短边为圆弧状;该20钢外部件的宽度为k,最大长度为j;所述最大长度是两个短边圆弧顶点之间的距离;两个短边的圆弧半径为r。在所述各20钢外部件的几何中心有通孔。

[0052]

所述d406a薄壁板材为矩形,该d406a薄壁板材的宽度为n,长度为m。

[0053]

本实施例采取的工艺路线为“薄壁板材与外部件热处理强化-激光填丝焊-探伤-性能测试”。

[0054]

本实施例的具体过程是:

[0055]

步骤1,焊前热处理强化:

[0056]

对所述三件d406a薄壁板材采用常规方法进行调质热处理强化;调质热处理参数包括淬火参数及回火参数;其中,淬火参数中的淬火温度为900℃,保温时间为40min,采用油冷方式冷却;回火参数中的回火温度为480℃,保温时间为90min,采用水冷方式冷却。

[0057]

步骤2,确定外部件装配线:

[0058]

分别在所述三件d406a薄壁板材上划外部件装配线。具体是,

[0059]

在所述d406a薄壁板材的上表面分别做该述d406a薄壁板材宽度方向的中心线和长度方向的中心线。以所述宽度方向的中心线为水平基准线1,在该水平基准线两侧分别做一条平行于该水平基准线的水平定位线2,并使各水平定位线与水平基准线之间的距离为j。以所述长度方向的中心线为竖直基准线3,在该竖直基准线两侧分别做一条平行于该竖直基准线的竖直定位线4,并使各竖直定位线与竖直基准线之间的距离为k。

[0060]

所述j=j/2;所述k=k/2。

[0061]

完成划线后,在该述d406a薄壁板材上表面的中心形成了长

×

宽=2k

×

2j的矩形区域。该区域即为所述20钢外部件的装配区域5。

[0062]

按所述划线的具体过程完成其余两件d406a薄壁板材的划线。

[0063]

步骤3,装配:

[0064]

划线后将三件d406a薄壁板材分别与三件20钢外部件一一对应装配,得到三件钢质焊接试件。

[0065]

装配时,将一件所述20钢外部件置于一件d406a薄壁板材的表面,并使该20钢外部件两个短边的圆弧顶点分别位于所述装配区域的两个竖直定位线3处,使该20钢外部件两个长边分别位于与两个所述水平定位线2处。装配出的各焊接试件中,所述各20钢外部件均位于所在薄壁板材的几何中心,并使各外部件内孔的中心线均过所在薄壁板材的几何中心。

[0066]

步骤4,激光填丝焊接:

[0067]

对完成装配的各钢质焊接试件进行焊接。

[0068]

将各所述20钢外部件将各外部件底端的外圆周与薄壁板材进行任意四点定位焊接。

[0069]

按常规方法,分别对所述三件钢质焊接试件进行激光填丝焊接。

[0070]

在焊接各钢质焊接试件时,送丝机构接入直径为1.2mm的er50-6焊丝。

[0071]

焊接时,激光填丝焊接仪器的激光功率w=645w,送丝速度v=1.0m/min,焊接频率f=20hz,焊接宽度为b=2mm,焊接过程中通氩气保护气,气体流量为25l/min,角焊缝焊高为2mm,外部件圆弧面焊满时,停止焊接试验。

[0072]

步骤5,探伤:

[0073]

对完成焊接的三件钢质焊接试件的焊缝7进行磁粉探伤。

[0074]

若钢质焊接试件磁粉探伤结果满足qj175-93的ⅱ级标准,完成对热处理强化态薄壁钢板材与其外部件的焊接。

[0075]

若钢质焊接试件磁粉探伤结果不满足qj175-93的ⅱ级标准,缺陷为未熔合时,需要进行焊缝未熔合位置的重熔;若缺陷为裂纹,需要砂轮打磨裂纹位置至薄壁板材上表面后进行裂纹位置的补焊操作,直至磁粉探伤满足上述标准。

[0076]

为验证本发明的效果,依次测试所述三件钢质焊接试件的拉脱力性能。

[0077]

经所述拉脱力性能测试证明,采用“薄壁板材与外部件热处理强化-激光填丝焊-探伤-性能测试”的工艺路线,焊接试件基板变形量小于0.2mm,外部件焊接精度等同于装配精度,焊接偏差量为零,磁粉探伤一次合格,三件钢质焊接试件满足qj175-93的ⅱ级标准,图11微观组织中无裂纹、孔洞等微观缺陷的产生,图7a显示激光填丝焊接焊角高、熔深、焊角宽度度可达2485.99μm、2095.68μm、1795.44μm,与传统工艺对比例2的tig氩弧焊接焊角尺寸相比,本实施例下焊高与熔深均大于对比例2,激光焊接热输入小,能量集中,在焊接过程中可减小板材和外部件的变形,大的焊角高度与熔深又保证了焊接试件具有高的拉脱力性能,采用先热处理强化再激光填丝焊接的方法避免了焊后热处理强化引起的基板变形和外部件位置超差。

[0078]

附表1本实施例中焊接试件拉脱力测试结果

[0079][0080]

实施例2

[0081]

本实施例是热处理强化态薄壁ta15钛板材与ta15钛合金外部件的焊接方法。本实施例准备三件70

×

30

×

t1.8mm的ta15钛合金薄壁板材、三件尺寸及形状如附图3所示的ta15外部件。

[0082]

所述ta15钛合金外部件的横截面呈矩形,并且该矩形的两个短边为圆弧状;该ta15钛合金外部件的宽度为k,最大长度为j;所述最大长度是两个短边圆弧顶点之间的距离;两个短边的圆弧半径为r。在所述各ta15钛合金外部件的几何中心有通孔。

[0083]

所述ta15钛合金薄壁板材为矩形,该ta15钛合金薄壁板材的宽度为n,长度为m。

[0084]

本实施例采取的工艺路线为“薄壁板材与外部件热处理强化-激光填丝焊-探伤-性能测试”。

[0085]

本实施例的具体过程是:

[0086]

步骤1,焊前热处理强化:

[0087]

对所述三件ta15钛合金薄壁板材和三件ta15外部件采用常规方法分别进行真空退火热处理强化;退火温度为650℃,保温时间为2h,随炉冷却。

[0088]

步骤2,确定外部件装配线:

[0089]

分别在所述三件ta15钛合金薄壁板材上划外部件装配线。具体是,

[0090]

在所述ta15钛合金薄壁板材的上表面分别做该述ta15钛合金薄壁板材宽度方向的中心线和长度方向的中心线。以所述宽度方向的中心线为水平基准线1,在该水平基准线两侧分别做一条平行于该水平基准线的水平定位线2,并使各水平定位线与水平基准线之间的距离为j。以所述长度方向的中心线为竖直基准线3,在该竖直基准线两侧分别做一条平行于该竖直基准线的竖直定位线4,并使各竖直定位线与竖直基准线之间的距离为k。

[0091]

所述j=j/2;所述k=k/2。

[0092]

完成划线后,在该述ta15钛合金薄壁板材上表面的中心形成了长

×

宽=2k

×

2j的矩形区域。该区域即为所述20钢外部件的装配区域5。

[0093]

按所述划线的具体过程完成其余两件ta15钛合金薄壁板材的划线。

[0094]

步骤3:装配:

[0095]

划线后将三件ta15钛合金薄壁板材分别与三件ta15钛合金外部件一一对应装配,得到三件钛质焊接试件。

[0096]

装配时,将一件所述ta15钛合金外部件置于一件ta15钛合金薄壁板材的表面,并使该ta15钛合金外部件两个短边的圆弧顶点分别位于所述装配区域的两个竖直定位线3处,使该ta15钛合金外部件两个长边分别位于与两个所述水平定位线2处。装配出的各焊接试件中,所述各ta15钛合金外部件均位于所在薄壁板材的几何中心,并使各外部件内孔的中心线均过所在薄壁板材的几何中心。

[0097]

步骤4,激光填丝焊接:

[0098]

对完成装配的各钛质焊接试件进行焊接。

[0099]

将各所述ta15钛合金外部件将各外部件底端的外圆周与薄壁板材进行任意四点定位焊接。

[0100]

按常规方法,分别对所述三件钛质焊接试件进行激光填丝焊接。

[0101]

在焊接各钛质焊接试件时,送丝机构接入直径为1.2mm的ta15-1焊丝。

[0102]

焊接时,激光填丝焊接仪器的激光功率w=645w,送丝速度v=1.0m/min,焊接频率f=20hz,焊接宽度为b=2mm,焊接过程中通氩气保护气,气体流量为25l/min,角焊缝焊高为2mm,外部件圆弧面焊满时,停止焊接试验。

[0103]

步骤5,探伤:

[0104]

对完成焊接的三件钛质焊接试件的焊缝7进行磁粉探伤。

[0105]

若钛质焊接试件磁粉探伤结果满足qj166a的ⅱ级标准,完成对热处理强化态薄壁钛板材与其外部件的焊接。

[0106]

若钛质焊接试件磁粉探伤结果不满足qj166a的ⅱ级标准,缺陷为未熔合时,需要进行焊缝未熔合位置的重熔;若缺陷为裂纹,需要砂轮打磨裂纹位置至薄壁板材上表面后进行裂纹位置的补焊操作,直至磁粉探伤满足上述标准。

[0107]

为验证本发明的效果,依次测试所述三件钛质焊接试件的拉脱力性能。

[0108]

经所述拉脱力性能测试证明,采用“薄壁板材与外部件热处理强化-激光填丝焊-探伤-性能测试”的工艺路线,从图5可以看出,焊接试件基板变形量小于0.2mm,外部件焊接精度等同于装配精度,焊接偏差量为零,磁粉探伤一次合格,三件钛质焊接试件满足qj166a的ⅱ级标准,图9微观组织中无裂纹、孔洞等微观缺陷的产生,图7b显示激光填丝焊接焊角高、熔深、焊角宽度度可达2774.22μm、1080.86μm、2180.36μm,激光焊接热输入小,能量集中,在焊接过程中可减小板材和外部件的变形,大的焊角高度与熔深又保证了焊接试件具有高的拉脱力性能,采用先热处理强化再激光填丝焊接的方法避免了焊后热处理强化引起的基板变形和外部件位置超差。

[0109]

附表2本实施例中焊接试件拉脱力测试结果

[0110]

[0111]

本发明还通过以下对比例说明现有技术与本发明的差异及不同的技术效果。

[0112]

对比例1

[0113]

本对比例是热处理强化态薄壁钢与20钢外部件的tig氩弧焊接方法。本对比例准备三件70

×

30

×

t1.8mm的d406a薄壁板材,三件尺寸及形状如图3所示的20钢外部件。

[0114]

所述20钢外部件的横截面呈矩形,并且该矩形的两个短边为圆弧状;该20钢外部件的宽度为k,最大长度为j;所述最大长度是两个短边圆弧顶点之间的距离;两个短边的圆弧半径为r。在所述各20钢外部件的几何中心有通孔。

[0115]

所述d406a薄壁板材为矩形,该d406a薄壁板材的宽度为n,长度为m。

[0116]

本对比例采取的工艺路线为“薄壁板材与外部件热处理强化-tig氩弧接-探伤-性能测试”。

[0117]

本实施例的具体过程是:

[0118]

步骤1,焊前热处理强化:

[0119]

采用常规方法对所述三件d406a薄壁板材采用常规方法进行调质热处理强化,调质热处理中,淬火温度为900℃,淬火保温时间为40min,采用油冷方式冷却;回火中温度为480℃,回火保温时间为90min,采用水冷方式冷却。

[0120]

步骤2,确定外部件装配线:

[0121]

分别在所述三件d406a薄壁板材上划外部件装配线。具体是,

[0122]

在所述d406a薄壁板材的上表面分别做该述d406a薄壁板材宽度方向的中心线和长度方向的中心线。以所述宽度方向的中心线为水平基准线1,在该水平基准线两侧分别做一条平行于该水平基准线的水平定位线2,并使各水平定位线与水平基准线之间的距离为j。以所述长度方向的中心线为竖直基准线3,在该竖直基准线两侧分别做一条平行于该竖直基准线的竖直定位线4,并使各竖直定位线与竖直基准线之间的距离为k。

[0123]

所述j=j/2;所述k=k/2。

[0124]

完成划线后,在该述d406a薄壁板材上表面的中心形成了长

×

宽=2k

×

2j的矩形区域。该区域即为所述20钢外部件的装配区域5。

[0125]

按所述划线的具体过程完成其余两件d406a薄壁板材的划线。

[0126]

步骤3:装配:

[0127]

划线后将三件d406a薄壁板材分别与三件20钢外部件一一对应装配,得到三件钢质焊接试件。

[0128]

装配时,将一件所述20钢外部件置于一件d406a薄壁板材的表面,并使该20钢外部件两个短边的圆弧顶点分别位于所述装配区域的两个竖直定位线3处,使该20钢外部件两个长边分别位于与两个所述水平定位线2处。装配出的各焊接试件中,所述各20钢外部件均位于所在薄壁板材的几何中心,并使各外部件内孔的中心线均过所在薄壁板材的几何中心。

[0129]

步骤4,tig氩弧焊接:

[0130]

对完成装配的各钢质焊接试件进行焊接。

[0131]

将各所述20钢外部件将各外部件底端的外圆周与薄壁板材进行任意四点定位焊接。

[0132]

按常规方法,分别对所述三件钢质焊接试件进行tig氩弧焊接。

[0133]

在焊接各钢质焊接试件时,送丝机构接入直径为1.2mm的er50-6焊丝。

[0134]

焊接时,tig氩弧焊接仪器的焊接电流ia=20a,焊接电压uv=10~15v、焊接速度v=600mm/min,角焊缝焊高为2mm,外部件圆弧面焊满时,停止焊接试验。

[0135]

步骤5,探伤:

[0136]

对完成焊接的三件钢质焊接试件的焊缝7进行磁粉探伤。

[0137]

若钢质焊接试件磁粉探伤结果满足qj175-93的ⅱ级标准,完成对热处理强化态薄壁钢板材与其外部件的焊接。

[0138]

若钢质焊接试件磁粉探伤结果不满足qj175-93的ⅱ级标准,缺陷为未熔合时,需要进行焊缝未熔合位置的重熔;若缺陷为裂纹,需要砂轮打磨裂纹位置至薄壁板材上表面后进行裂纹位置的补焊操作,直至磁粉探伤满足上述标准。

[0139]

结论:采用“薄壁板材与外部件热处理强化-tig氩弧焊接-探伤-性能测试”的工艺路线,三件钢质焊接试件满足qj175-93的ⅱ级标准,其拉脱力性能见附表3。结合对实施例1,采用同样的工艺路线,tig氩弧焊接相比激光填丝焊接具有更大的焊接热输入,大的焊接热输入会引起焊接试件板材及外部件的变形,焊缝组织粗化进而降低其拉脱力性能。

[0140]

附表3本对比例中焊接试件拉脱力测试结果

[0141][0142]

对比例2

[0143]

本对比例是未热处理强化态薄壁钢其外部件的焊接方法。本对比例准备三件70

×

30

×

t1.8mm的d406a薄壁板材,三件尺寸及形状如附图3所示的20钢外部件。

[0144]

所述20钢外部件的横截面呈矩形,并且该矩形的两个短边为圆弧状;该20钢外部件的宽度为k,最大长度为j;所述最大长度是两个短边圆弧顶点之间的距离;两个短边的圆弧半径为r。在所述各20钢外部件的几何中心有通孔。

[0145]

所述d406a薄壁板材为矩形,该d406a薄壁板材的宽度为n,长度为m。

[0146]

本对比例采取的工艺路线为“薄壁板材与外部件tig氩弧焊接组焊-探伤-焊接试件热处理强化-探伤-加工外部件-性能测试”。

[0147]

本对比例的具体过程是:

[0148]

步骤1,确定外部件装配线:

[0149]

分别在所述三件d406a薄壁板材上划外部件装配线。具体是,

[0150]

在所述d406a薄壁板材的上表面分别做该述d406a薄壁板材宽度方向的中心线和长度方向的中心线。以所述宽度方向的中心线为水平基准线1,在该水平基准线两侧分别做一条平行于该水平基准线的水平定位线2,并使各水平定位线与水平基准线之间的距离为j+1。以所述长度方向的中心线为竖直基准线3,在该竖直基准线两侧分别做一条平行于该竖直基准线的竖直定位线4,并使各竖直定位线与竖直基准线之间的距离为k+1。

[0151]

所述j+1=j/2;所述k+1=k/2。

[0152]

完成划线后,在该述d406a薄壁板材上表面的中心形成了长

×

宽=2(k+1)

×

2(j+1)的矩形区域。该区域即为所述20钢外部件的装配区域5。

[0153]

按所述划线的具体过程完成其余两件d406a薄壁板材的划线。

[0154]

步骤2,装配:

[0155]

划线后将三件d406a薄壁板材分别与三件20钢外部件一一对应装配,得到三件钢质焊接试件。

[0156]

装配时,将一件所述20钢外部件置于一件d406a薄壁板材的表面,并使该20钢外部件两个短边的圆弧顶点分别位于所述装配区域的两个竖直定位线3处,使该20钢外部件两个长边分别位于与两个所述水平定位线2处。装配出的各焊接试件中,所述各20钢外部件均位于所在薄壁板材的几何中心,并使各外部件内孔的中心线均过所在薄壁板材的几何中心。

[0157]

步骤3,tig氩弧焊接:

[0158]

对完成装配的各钢质焊接试件进行焊接。

[0159]

将各所述20钢外部件将各外部件底端的外圆周与薄壁板材进行任意四点定位焊接。

[0160]

按常规方法,分别对所述三件钢质焊接试件进行tig氩弧焊接。

[0161]

在焊接各钢质焊接试件时,送丝机构接入直径为1.2mm的er50-6焊丝。

[0162]

焊接时,tig氩弧焊接仪器的焊接电流ia=20a,焊接电压uv=10~15v、焊接速度v=600mm/min,角焊缝焊高为2mm,外部件圆弧面焊满时,停止焊接试验。

[0163]

步骤4,探伤:

[0164]

对完成焊接的三件钢质焊接试件的焊缝7进行磁粉探伤。

[0165]

若钢质焊接试件磁粉探伤结果满足qj175-93的ⅱ级标准,完成对热处理强化态薄壁钢板材与其外部件的焊接。

[0166]

若钢质焊接试件磁粉探伤结果不满足qj175-93的ⅱ级标准,缺陷为未熔合时,需要进行焊缝未熔合位置的重熔;若缺陷为裂纹,需要砂轮打磨裂纹位置至薄壁板材上表面后进行裂纹位置的补焊操作,直至磁粉探伤满足上述标准。

[0167]

步骤5,热处理强化:

[0168]

对三件钢质焊接试件采用常规方法整体调质热处理,调质热处理参数分为淬火参数及回火参数,淬火参数为温度900℃,保温时间40min,采用油冷方式冷却,回火参数为温度480℃,保温时间90min,采用水冷方式冷却。

[0169]

步骤6,探伤:

[0170]

对热处理强化后的三件钢质焊接试件的焊缝7进行磁粉探伤。

[0171]

若钢质焊接试件磁粉探伤结果满足qj175-93的ⅱ级标准,完成对热处理强化态薄壁钢板材与其外部件的焊接。

[0172]

若钢质焊接试件磁粉探伤结果不满足qj175-93的ⅱ级标准,缺陷为未熔合时,需要进行焊缝未熔合位置的重熔;若缺陷为裂纹,需要砂轮打磨裂纹位置至薄壁板材上表面后进行裂纹位置的补焊操作,直至磁粉探伤满足上述标准。

[0173]

步骤7,机加外部件:

[0174]

依次对磁粉探伤合格的三件钢质焊接试样的外部件的两个圆弧面进行常规铣操作,保证外部件短边圆弧圆心与d406a薄壁板材几何中心重合且外部件的宽度为k=2k,最大长度为j=2j。

[0175]

结论:采用“薄壁板材与外部件tig氩弧焊接组焊-探伤-焊接试件热处理强化-探伤-加工外部件-性能测试”的工艺路线,tig氩弧焊接的热输入大,焊后热处理强化引起焊接试件基板变形量大于0.2mm,外部件焊接精度差;焊前需要对外部件预留机加余量,在热处理强化后重新分配机加余量,增加了机加工序和成本。附图8a显示tig氩弧焊接焊角高、熔深、焊角宽度度可达2095.68μm、954.76μm、3158.53μm。

[0176]

附表4本实施例中焊接试件拉脱力测试结果

[0177][0178]

对比例3

[0179]

本对比例是未热处理强化态ta15薄壁钛板材与其外部件的焊接方法。本对比例准备三件70

×

30

×

t1.8mm的ta15钛合金薄壁板材,三件尺寸及形状如附图3所示的ta15外部件。

[0180]

所述ta15钛合金外部件的横截面呈矩形,并且该矩形的两个短边为圆弧状;该ta15钛合金外部件的宽度为k,最大长度为j;所述最大长度是两个短边圆弧顶点之间的距离;两个短边的圆弧半径为r。在所述各ta15钛合金外部件的几何中心有通孔。

[0181]

所述ta15钛合金薄壁板材为矩形,该ta15钛合金薄壁板材的宽度为n,长度为m。

[0182]

本对比例采取的工艺路线为“薄壁板材与外部件tig氩弧焊接组焊-探伤-焊接试件热处理强化-探伤-加工外部件-性能测试”。

[0183]

本对比例的具体过程是:

[0184]

步骤1,确定外部件装配线:

[0185]

分别在所述三件ta15钛合金薄壁板材上划外部件装配线。具体是,

[0186]

在所述ta15钛合金薄壁板材的上表面分别做该述ta15钛合金薄壁板材宽度方向的中心线和长度方向的中心线。以所述宽度方向的中心线为水平基准线1,在该水平基准线两侧分别做一条平行于该水平基准线的水平定位线2,并使各水平定位线与水平基准线之间的距离为j+1。以所述长度方向的中心线为竖直基准线3,在该竖直基准线两侧分别做一条平行于该竖直基准线的竖直定位线4,并使各竖直定位线与竖直基准线之间的距离为k+1。

[0187]

所述j+1=j/2;所述k+1=k/2。

[0188]

完成划线后,在该述ta15钛合金薄壁板材上表面的中心形成了长

×

宽=2(k+1)

×

2(j+1)的矩形区域。该区域即为所述20钢外部件的装配区域5。

[0189]

按所述划线的具体过程完成其余两件ta15钛合金薄壁板材的划线。

[0190]

步骤2:装配:

[0191]

划线后将三件ta15钛合金薄壁板材分别与三件ta15钛合金外部件一一对应装配,得到三件钛质焊接试件。

[0192]

装配时,将一件所述ta15钛合金外部件置于一件ta15钛合金薄壁板材的表面,并使该ta15钛合金外部件两个短边的圆弧顶点分别位于所述装配区域的两个竖直定位线3处,使该ta15钛合金外部件两个长边分别位于与两个所述水平定位线2处。装配出的各焊接

试件中,所述各ta15钛合金外部件均位于所在薄壁板材的几何中心,并使各外部件内孔的中心线均过所在薄壁板材的几何中心。

[0193]

步骤3:tig氩弧焊接:

[0194]

对完成装配的各钛质焊接试件进行焊接。

[0195]

将各所述ta15钛合金外部件将各外部件底端的外圆周与薄壁板材进行任意四点定位焊接。

[0196]

按常规方法,分别对所述三件钛质焊接试件进行激光填丝焊接。

[0197]

在焊接各钛质焊接试件时,送丝机构接入直径为1.2mm的ta15-1焊丝。

[0198]

焊接时,tig氩弧焊接仪器的焊接电流ia=20a,焊接电压uv=10~15v、焊接速度v=600mm/min,角焊缝焊高为2mm,外部件圆弧面焊满时,停止焊接试验。

[0199]

步骤4,探伤:

[0200]

对完成焊接的三件钛质焊接试件的焊缝7进行磁粉探伤。

[0201]

若钛质焊接试件磁粉探伤结果满足qj166a的ⅱ级标准,完成对热处理强化态薄壁钛板材与其外部件的焊接。

[0202]

若钛质焊接试件磁粉探伤结果不满足qj166a的ⅱ级标准,缺陷为未熔合时,需要进行焊缝未熔合位置的重熔;若缺陷为裂纹,需要砂轮打磨裂纹位置至薄壁板材上表面后进行裂纹位置的补焊操作,直至磁粉探伤满足上述标准。

[0203]

步骤5,热处理强化:

[0204]

对三件钛质焊接试件采用常规方法真空退火热处理,退火参数为温度650℃,保温时间2h,随炉冷却。

[0205]

步骤6,探伤:对热处理强化后的三件钛质焊接试件的焊缝7进行磁粉探伤。

[0206]

若钛质焊接试件磁粉探伤结果满足qj166a的ⅱ级标准,完成对热处理强化态薄壁钛板材与其外部件的焊接。

[0207]

若钛质焊接试件磁粉探伤结果不满足qj166a的ⅱ级标准,缺陷为未熔合时,需要进行焊缝未熔合位置的重熔;若缺陷为裂纹,需要砂轮打磨裂纹位置至薄壁板材上表面后进行裂纹位置的补焊操作,直至磁粉探伤满足上述标准。

[0208]

步骤7,机加外部件:

[0209]

依次对磁粉探伤合格的三件钛质焊接试样的外部件的两个圆弧面进行常规铣操作,保证外部件短边圆弧圆心与ta15钛合金薄壁板材几何中心重合且外部件的宽度为k=2k,最大长度为j=2j。

[0210]

结论:采用“薄壁板材与外部件tig氩弧焊接组焊-探伤-焊接试件热处理强化-探伤-加工外部件-性能测试”的工艺路线,tig氩弧焊接的热输入大,从附图6可以看出,焊后热处理强化,焊接试件基板变形量大于0.2mm,外部件焊接精度差,焊前需要对外部件预留机加余量,在热处理强化后重新分配机加余量,增加了机加工序和成本。附图8b显示tig氩弧焊接焊角高、熔深、焊角宽度度可达3362.69μm、1660.23μm、3340.62μm。

[0211]

附表5本实施例中焊接试件拉脱力测试结果

[0212]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1