多规格板件生产线及生产方法与流程

1.本发明涉及金属加工领域,特别涉及一种多规格板件生产线及生产方法。

背景技术:

2.集装箱的制造过程中,需要制造多种规格的板件,例如侧板、门板、端板、顶板、底板等。其中,大部分板材需要经过打砂和涂漆烘干工序,经过打砂和涂漆烘干工序之后,一些板材需要直接裁剪,制成平整板件,如顶板;一些板材需要先成型出波浪形槽再裁剪、制成波浪板件,如侧板;一些板材需要在波浪板件的特定位置打孔、制成打孔板件,如门板。现有的生产方法是为每种板件配置一条生产线,然而,由于每种板件的数量需求不一致,容易出现部分生产线停机的情况,设备开机率较低,造成生产效率的浪费。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种多规格板件生产线及生产方法。

4.根据本发明第一方面实施例的多规格板件生产线,包括从左至右顺次设置的第一开卷装置、打砂装置、辊涂烘干装置、罗拉装置、第二剪板装置、冲孔装置、冲孔出料装置;所述第二剪板装置与所述冲孔装置之间设有分轨机构,所述分轨机构包括第一辊道、可调辊道、第二辊道和分轨出料装置,所述第一辊道与所述第二剪板装置连接,所述第二辊道与所述冲孔装置连接;所述可调辊道具有第一状态和第二状态,在所述第一状态中,所述可调辊道连接于所述第一辊道与所述第二辊道之间,在所述第二状态中,所述可调辊道连接于所述第一辊道与所述分轨出料装置之间。

5.根据本发明第一方面实施例的多规格板件生产线,至少具有如下技术效果:通过设置第一开卷装置、打砂装置、辊涂烘干装置、罗拉装置、第二剪板装置、冲孔装置、冲孔出料装置,多规格板件生产线可生产打孔板件,而且,通过设置分轨机构,生产时可把可调辊道调节至第二状态,使经过冲孔装置前的波浪板件传输至分轨出料装置处,则多规格板件生产线还可生产波浪板件;生产波浪板件或打孔板件时,打砂装置、涂漆烘干装置等装置均无需停机,提高设备的开机率,减少生产效率的浪费。

6.根据本发明的一些实施例,所述第一辊道横向设置,所述可调辊道的左端与所述第一辊道的右端铰接、铰接处的铰轴前后延伸设置,所述第二辊道和所述分轨出料装置均设于所述可调辊道的右侧,所述分轨出料装置设于所述第二辊道的下方。这样结构简单,可调辊道上下摆动即可在第一状态和第二状态之间切换,便于操控。

7.根据本发明的一些实施例,所述分轨出料装置包括承接台,所述承接台的底部设有平移机构,所述承接台的左端设于所述可调辊道的右端的下方,所述承接台的右端上侧设有承接靠档。承接靠档的设置能防止板件在惯性的作用下向右移动至凸出于承接台。

8.根据本发明的一些实施例,所述承接靠档与所述承接台左右滑动连接。这样承接靠档能对传输至承接台的板件进行拍平。

9.根据本发明的一些实施例,所述分轨机构的数量为两个,两个分轨机构分别称为第一分轨机构和第二分轨机构,所述第二分轨机构设于所述第二剪板装置与所述冲孔装置之间;所述辊涂烘干装置与所述罗拉装置之间顺次设有第一剪板装置和所述第一分轨机构。这样多规格板件生产线还可生产平整板件。

10.根据本发明的一些实施例,所述第一开卷装置和所述打砂装置之间设有拼板焊接装置。拼板焊接装置能用于将前后两卷带钢头尾连接,前一件板材卷料使用完毕时,可把前一件板材卷料的尾端与后一件板材卷料的前端焊接起来,使生产能持续进行。

11.根据本发明的一些实施例,所述第一开卷装置旁侧设有第二开卷装置,所述第一开卷装置和所述拼板焊接装置之间设有合轨装置,所述合轨装置包括第三辊道、第四辊道、第五辊道和合轨机构,所述合轨机构设有两个定位辊,两个所述定位辊上下间隔设置,两个所述定位辊之间的空间称为合轨空间;所述第三辊道的一端与所述第一开卷装置连接、另一端朝向所述合轨空间的左侧,所述第四辊道的一端与所述第二开卷装置连接、另一端朝向所述合轨空间的左侧,所述第五辊道连接于所述合轨空间的右侧与所述拼板焊接装置之间。通过增设第二开卷装置和合轨机构,第一开卷装置和第二开卷装置可交替运行,在其中一个开卷装置的板材卷料将要使用完毕时,可预先在另一个开卷装置安装新的一件板材卷料,以使新的一件板材卷料能迅速续上,减少效率的浪费。

12.根据本发明的一些实施例,所述第二开卷装置与所述第四辊道之间顺次设有第三剪板装置和过渡辊道,所述过渡辊道横向延伸,所述过渡辊道的底部设有升降台。通过设置第三剪板装置和过渡辊段,在第一开卷装置进行板材供给、第二开卷装置空闲时,可在第二开卷装置装上用于生产底板的板材卷料并进行开卷,然后第三剪板装置进行裁剪,裁剪后的板件置于过渡辊段,过渡辊段逐渐下降,使过裁剪后的板件能叠放在过渡辊段之上,然后通过叉车或其他搬运工具送出,这样本发明还能生产底板。

13.根据本发明第二方面实施例的多规格板件生产方法,包括以下步骤:

14.步骤a、开卷;

15.步骤b、打砂;

16.步骤c、辊涂烘干,然后将板材传输至第一剪板装置;

17.步骤d、判断是否制造平整板件,若是,则执行步骤e和步骤g,若否,则执行步骤f和步骤h;

18.步骤e、第一剪板装置对板材进行剪裁,然后将裁剪后的板件传输至第一分轨机构;

19.步骤f、第一剪板装置不对板材进行剪裁,使板材穿过第一剪板装置后输送至第一分轨机构;

20.步骤g、调节第一分轨机构使第一剪板装置传出的板材能传输至第一分轨机构的分轨出料装置;

21.步骤h、调节第一分轨机构使第一剪板装置传出的板材能传输至罗拉装置;

22.步骤i、用罗拉装置进行罗拉成型;

23.步骤j、将罗拉装置传出的板材传输至第二剪板装置进行剪裁,然后传输至第二分轨机构;

24.步骤k、判断是否制造波浪板件,若是,则执行步骤l,若否,则执行步骤m;

25.步骤l、调节第二分轨机构使第二剪板装置传出的板材能传输至第二分轨机构的分轨出料装置;

26.步骤m、调节第二分轨机构使第二剪板装置传出的板材能传输至冲孔装置;

27.步骤n、用冲孔装置进行冲孔,然后将冲孔后的板件传输至冲孔出料装置。

28.根据本发明第二方面实施例的多规格板件生产方法,至少具有如下技术效果:通过使用本发明的多规格板件生产方法,在步骤g中能得到平整板件,在步骤l中能得到波浪板件,在步骤n中能得到打孔板件,达到生产多种规格板件的目的,且生产多种规格的板件时,打砂装置、涂漆烘干装置均无需停机,提高设备的开机率,减少生产效率的浪费。

29.在本发明的一些事实例中,在所述步骤a中,用第一开卷装置进行开卷得到第一板材,用第二开卷装置进行开卷得到第二板材,将第一板材的头端与第二板材的尾端进行拼板焊接。这样有利于生产的持续进行。

30.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

31.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

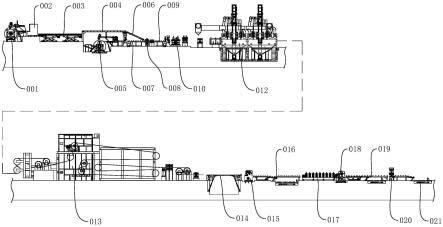

32.图1是本发明实施例的多规格板件生产线的结构示意图;

33.图2是图1中的第一分轨机构的放大示意图;

34.图3是本发明实施例的多规格板件生产方法的流程图。

35.附图中:

36.001-第二开卷装置;002-第三剪板装置;003-过渡辊道;004-横向段;005-第一开卷装置;006-倾斜段;007-第三辊道;008-合轨机构;009-第五辊道;010-拼板焊接装置;012-打砂装置;013-辊涂烘干装置;014-活套;015-第一剪板装置;016-第一分轨机构;017-罗拉装置;018-第二剪板装置;019-第二分轨机构;020-冲孔装置;021-冲孔出料装置;161-第一辊道;162-可调辊道;163-第二辊道;164-第一驱动装置;165-承接台;166-承接靠档。

具体实施方式

37.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图进行描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

38.在本发明的描述中,涉及到方位描述,如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

39.本发明的描述中,设置、安装、连接等词语应做广义理解,所属技术领域技术人员

可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

40.下面参考图1至图3描述根据本发明实施例的多规格板件生产线及生产方法。

41.本发明第一方面实施例的多规格板件生产线,包括七个主线装置,七个主线装置分别为从左至右顺次设置的第一开卷装置005、打砂装置012、辊涂烘干装置013、罗拉装置017、第二剪板装置018、冲孔装置020、冲孔出料装置021;冲孔装置020与第二剪板装置018之间设置有分轨机构,分轨机构包括分轨出料装置、第二辊道163、第一辊道161和可调辊道162,第二剪板装置018与第一辊道161连接,冲孔装置020与第二辊道163连接;可调辊道162具有第二状态和第一状态,在第二状态中,可调辊道162连接于分轨出料装置与第一辊道161之间,在第一状态中,可调辊道162连接于第二辊道163与第一辊道161之间。

42.例如,如图1所示,冲孔出料装置021、冲孔装置020、分轨机构、第二剪板装置018、罗拉装置017、辊涂烘干装置013、打砂装置012、第一开卷装置005均可设置于在工厂车间的地上;第一开卷装置005、打砂装置012、辊涂烘干装置013、罗拉装置017、第二剪板装置018、分轨机构、冲孔装置020、冲孔出料装置021从左至右依次设置;打砂装置012可为常规的打砂机,第一开卷装置005可为常规的开卷机,辊涂烘干装置013可由常规的辊涂机和烘干房组合而成,罗拉装置017可为常规的罗拉机,第二剪板装置018可为常规的剪板机,冲孔装置020可为常规的冲孔机,上述开卷机、打砂机、辊涂机、烘干房、罗拉机、剪板机、冲孔机都是本领域常用的设备,在此对其结构不予赘述。

43.相邻的两个主线装置之间设置有输送通道,输送通道为一输送空间、以供相邻的主线装置之间板材通过,输送通道可为一悬空的空间、能传输长条带状的板材即可,输送通道也可在其底部设置辊道、辊道能起到承接的作用,这样输送通道除了能传输长条带状的板材之外,还能传输裁剪成板块状的板件;任一输送通道上均可设置夹送装置以为板材的输送提供动力,夹送装置包括上下间隔设置的两个夹送辊,至少其中一个夹送辊为主动辊、由电动机驱动,板材被夹在两个夹送辊之间进行输送即可获得动力;任一输送通道上均可设置校平机以对板材进行冷态校平,使弯曲变形的钢板获得均匀平整的表面;任一输送通道上均可设置立导装置,以防止板材在前后方向上偏移,立导装置包括四个竖向设置的导向辊,四个导向辊呈矩形阵列设置,板材从四个导向辊之间通过。

44.冲孔装置020与第二剪板装置018之间的输送通道称为第二通道,第二通道横向延伸,第二通道的底部设置有第二辊道163、可调辊道162和第一辊道161,第一辊道161横向延伸,第一辊道161的左端连接至第二剪板装置018;

45.第二辊道163横向延伸,第二辊道163的右端连接至冲孔装置020,第二辊道163设置于第一辊道161的延伸方向上,第二辊道163与第一辊道161间隔设置,可调辊道162设置于第二辊道163与第一辊道161之间,可调辊道162处于第一状态时、可调辊道162横向设置,可调辊道162处于第二状态时、可调辊道162从左至右向下倾斜设置,分轨出料装置设置于第二辊道163的下方;当然,也可设置分轨出料装置设置于第二辊道163的前方、后方、上方或其他位置,可调辊道162于第二状态时相应地从第一辊道161向右前方、右后方、右上方延伸即可。

46.通过设置七个主线装置,多规格板件生产线可生产打孔板件,而且,通过设置分轨机构,生产时可把可调辊道162调节至第二状态,使经过冲孔装置020前的波浪板件传输至分轨出料装置处,则多规格板件生产线还可生产波浪板件;生产波浪板件或打孔板件时,打

砂装置012、涂漆烘干装置等装置均无需停机,提高设备的开机率,减少生产效率的浪费。其中,可在分轨机构与第二剪板装置018之间设置双边剪装置、对波浪板件的前侧沿和后侧沿进行裁剪,以符合板件前后尺寸的要求,双边剪装置可为两个常规的剪板机组合而成,双边剪装置的两个剪板机前后间隔设置且彼此相对。

47.在本发明的一些实施例中,第一辊道161横向设置,第一辊道161的右端与可调辊道162的左端铰接、铰接处的铰轴前后延伸设置,分轨出料装置和第二辊道163均设置于可调辊道162的右侧,分轨出料装置设置于第二辊道163的下方。参照图2,可调辊道162的底部设置有用于驱动可调辊道162的第一驱动装置164,第一驱动装置164包括第一底座和第一气缸,第一底座固定安装在地面上,第一气缸的缸体铰接于第一底座,第一气缸的活塞杆铰接于可调辊道162;这样结构简单,可调辊道162上下摆动即可在第一状态和第二状态之间切换,便于操控。

48.在本发明的一些实施例中,分轨出料装置包括承接台165,承接台165的右端上侧设置有承接靠档166,承接台165的左端设置于可调辊道162的右端的下方,承接台165的底部设置有平移机构。平移机构包括前后延伸的输送轨道和设置于承接台165底部的轨道轮,输送轨道固定安装在地面上,轨道轮设置于输送轨道上,则承接台165可前后移动、把波浪板件送出;当然,平移机构也可向左方、右方或其他方向延伸,能移出承接台165即可。可调辊道162处于第二状态时,可调辊道162的右端与承接靠档166左右间隔设置,可调辊道162的右端与承接靠档166之间设置有承接空间,板件从可调辊道162送出时,可移动至承接空间内;承接靠档166的设置能防止板件在惯性的作用下向右移动至凸出于承接台165。

49.在本发明的一些实施例中,承接台165与承接靠档166左右滑动连接。承接靠档166与承接台165可通过导轨滑块机构、滑杆直线轴承机构或其他合适的机构实现滑动连接,承接台165设置有用于驱动承接靠档166的第二气缸;这样承接靠档166能对传输至承接台165的板件进行拍平;冲孔出料装置021的结构与分轨出料装置的结构可一致。

50.在本发明的一些实施例中,分轨机构的数量为两个,两个分轨机构分别称为第二分轨机构019和第一分轨机构016,辊涂烘干装置013与罗拉装置017之间顺次设置有第一剪板装置015和第一分轨机构016;第二分轨机构019设置于冲孔装置020与第二剪板装置018之间。第一剪板装置015为常规的剪板机,其不启动时板材能直接从其中穿过;这样多规格板件生产线还可生产平整板件。其中,还可在第一剪板装置015与辊涂烘干装置013之间设置活套014装置,活套014装置使第一剪板装置015与辊涂烘干装置013之间有一个缓冲区域、能对进入第一剪板装置015的钢带进行速度调节。

51.在本发明的一些实施例中,打砂装置012和第一开卷装置005之间设置有拼板焊接装置010。拼板焊接装置010可为常规的拼板焊接机,在此对其具体结构不予赘述;通过设置拼板焊接装置010,拼板焊接装置010能用于将前后两卷带钢头尾连接,前一件板材卷料使用完毕时,可把前一件板材卷料的尾端与后一件板材卷料的前端焊接起来,使生产能持续进行;其中第一开卷装置005的出口处可设置切头剪板机,以对后一件板材卷料的前端切平,拼板焊接装置010的入口处可设置切尾剪板机,以对前一件板材卷料的后端切平,便于后续的焊接。

52.在本发明的一些实施例中,拼板焊接装置010和第一开卷装置005之间设置有合轨装置,第一开卷装置005旁侧设置有第二开卷装置001,合轨装置包括合轨机构008、第五辊

道009、第四辊道和第三辊道007,合轨机构设置有两个定位辊,两个定位辊之间的空间称为合轨空间,两个定位辊上下间隔设置;第三辊道007的一端与第一开卷装置005连接、另一端朝向合轨空间的左侧,第四辊道的一端与第二开卷装置001连接、另一端朝向合轨空间的左侧,第五辊道009连接于合轨空间的右侧与拼板焊接装置010之间。需要注意的是,若只设置一个开卷装置,当前一件板材卷料使用完毕时,需要往开卷装置安装新的板材卷料,然后才能进行后一件板材卷料的开卷,期间的时间,生产线就要停止运行,造成效率的浪费;本实施例通过增设第二开卷装置001和合轨机构008,第一开卷装置005和第二开卷装置001可交替运行,在其中一个开卷装置的板材卷料将要使用完毕时,可预先在另一个开卷装置安装新的一件板材卷料,以使新的一件板材卷料能迅速续上,减少效率的浪费;其中,第三辊道007与第五辊道009均横向设置且设置于同一平面,第四辊道设置有倾斜段006,倾斜段006设置于第三辊道007的上方,倾斜段006从左至右向下倾斜,使得倾斜段006处的板材和第三辊道007处的板材都能向右输送至合轨空间内。

53.在本发明的一些实施例中,第二开卷装置001与第四辊道之间顺次设置有第三剪板装置002和过渡辊道003,过渡辊道003横向延伸,过渡辊道003的底部设置有升降台。第四辊道设置有横向段004,横向段004的右端与倾斜段006的左端连接,横向段004可从第一开卷装置005的上方跨过,过渡辊道003设置于横向段004的左侧;

54.第三剪板装置002设置于过渡辊道003的左侧,第二开卷装置001设置于第三剪板装置002的左侧;第二开卷装置001可为常规的开卷机,第三剪板装置002可为常规的剪板机,在此对其结构不予赘述;

55.需要注意的是,集装箱的制造过程中,还需要制造底板,底板为平整的板件、厚度较大且不需要经过打砂和涂漆烘干工序,直接裁剪即可;本实施例通过设置第过渡辊段和三剪板装置002,在第一开卷装置005进行板材供给、第二开卷装置001空闲时,可在第二开卷装置001装上用于生产底板的板材卷料并进行开卷,然后第三剪板装置002进行裁剪,裁剪后的板件置于过渡辊段,过渡辊段逐渐下降,使过裁剪后的板件能叠放在过渡辊段之上,然后通过叉车或其他搬运工具送出,这样本发明还能生产底板;其中,由于第一开卷装置005供给的板材需要经过打砂装置012以及辊涂烘干装置013等装置,其消耗的速度较慢,而底板的制作只需裁剪、板材的消耗速度较快,因此底板的生产可以在两个开卷装置交替的间隔时间内完成,不会对其他板件的生产造成影响。

56.本发明第二方面实施例的多规格板件生产方法,使用多规格板件生产线生产板件,参照图3,生产方法包括以下步骤:

57.步骤a、开卷;

58.步骤b、打砂,将步骤a的板材传输至打砂装置012进行打砂;

59.步骤c、辊涂烘干,将步骤b的板材传输至辊涂烘干装置013进行辊涂烘干,然后将板材传输至第一剪板装置015;

60.步骤d、判断是否制造平整板件,若是,则执行步骤e和步骤g,若否,则执行步骤f和步骤h;

61.步骤e、第一剪板装置015对板材进行剪裁,然后将裁剪后的板件传输至第一分轨机构016;

62.步骤f、第一剪板装置015不对板材进行剪裁,使板材穿过第一剪板装置015后输送

至第一分轨机构016;

63.步骤g、调节第一分轨机构016至第二状态、使第一剪板装置015传出的板材能传输至第一分轨机构016的分轨出料装置;

64.步骤h、调节第一分轨机构016至第一状态、使第一剪板装置015传出的板材能传输至罗拉装置017;

65.步骤i、将步骤h的板材用罗拉装置017进行罗拉成型;

66.步骤j、将罗拉装置017传出的板材传输至第二剪板装置018进行剪裁,然后传输至第二分轨机构019;

67.步骤k、判断是否制造波浪板件,若是,则执行步骤l,若否,则执行步骤m;

68.步骤l、调节第二分轨机构019至第二状态、使第二剪板装置018传出的板材能传输至第二分轨机构019的分轨出料装置;

69.步骤m、调节第二分轨机构019至第一状态、使第二剪板装置018传出的板材能传输至冲孔装置020;

70.步骤n、用冲孔装置020进行冲孔,然后将冲孔后的板件传输至冲孔出料装置021。

71.需要生产平整板件时,可依次执行步骤a、步骤b、步骤c、步骤d、步骤e、步骤g,其中步骤d可调整至步骤e之前的任何时间进行、无需必须在步骤c之后;需要生产波浪板件时,可依次执行步骤a、步骤b、步骤c、步骤d、步骤f、步骤h、步骤i、步骤j、步骤k、步骤l,其中步骤d可调整至步骤f之前的任何时间进行、无需必须在步骤c之后,步骤k可调整至步骤l之前的任何时间进行、无需必须在步骤j之后;需要生产打孔板件时,可依次执行步骤a、步骤b、步骤c、步骤d、步骤f、步骤h、步骤i、步骤j、步骤k、步骤m、步骤n,其中步骤d可调整至步骤f之前的任何时间进行、无需必须在步骤c之后,步骤k可调整至步骤m之前的任何时间进行、无需必须在步骤j之后。

72.通过使用本发明的多规格板件生产方法,在步骤g中能得到平整板件,在步骤l中能得到波浪板件,在步骤n中能得到打孔板件,达到生产多种规格板件的目的,且生产多种规格的板件时,打砂装置012、涂漆烘干装置均无需停机,提高设备的开机率,减少生产效率的浪费。需要注意的是,打砂装置012、涂漆烘干装置是大型设备,停机重启需要消耗大量能量,而本发明生产各种板件均无需停机打砂装置012、涂漆烘干装置,具有优秀的推广价值。

73.根据本发明的一些实施例,在步骤a中,用第二开卷装置001进行开卷得到第二板材,用第一开卷装置005进行开卷得到第一板材,将第一板材的头端与第二板材的尾端进行拼板焊接。这样有利于生产的持续进行。

74.以上对本发明的较佳实施方式进行了具体说明,但本发明并不限于实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1