一种斜三通挤压模具、挤压成型系统及挤压成型方法与流程

本发明属于金属管件加工,具体涉及可一种斜三通挤压模具、挤压成型系统及挤压成型方法。

背景技术:

1、斜三通是管道连接件的一种,属于异型三通管行列,主要用于管路分支处,起分流和改变流体运动方向的作用。目前的斜三通的制造方法,大多通过锻制或挤压成型来快速形成;对于锻制操作,在中国专利公告号为“cn105750840a”的名称为“三通锻件的锻造方法”的发明专利文本中有所记载,其一方面生产成本较高,且锻制后需要对锻坯内外壁进行切削加工,以满足斜三通最终尺寸要求,增加了生产成本,存在原料利用率低、工艺时间长、能耗高的缺点。相比较而言,挤压成型应用相对广泛,这在中国专利公告号为“cn114669649a”的名称为“一种黄铜三通毛坯成型工艺”等专利文本中均有所记载。

2、目前的适用于斜三通的挤压成型模具,已经开始逐渐使用如中国专利公告号为“cn107876677a”的名称为“一种大型斜三通模锻生产工艺及模具”的发明专利文本中所记载的构造,也即使用“相互对称的左模和右模,左模和右模之间形成模具型腔,模具型腔包括主型腔和斜支型腔,模具型腔的内面与斜三通的外结构相适应,主型腔的底部设有模具底板”的结构。该类结构的特点在于使用灵活方便,且脱模非常便捷;然而,产生的问题也不容小视:其一,冷挤成型工艺只能适用于薄、中等壁厚斜三通,厚壁斜三通(d/s≥0.1)难以采用冷挤压成型工艺;而热锻工艺虽适用于厚壁斜三通成型,但是生产成本较高,且热锻后需要对锻坯内外壁进行切削加工,以满足斜三通最终尺寸要求,增加了生产成本。其二,斜三通成型变形量较大,常规冷成型无法一次性成形,需要多次冷挤成型+中间退火工艺生产,且压机吨位的要求较高。其三,传统的左模和右模为对称式布局,生产时需根据当前斜三通的型号,适应性的进行双模的同时更换,对模具的制造、储存、搬运及使用提出了一定要求。其四,对于左模和右模分开的模具,存在着在承力后如何可靠定位的问题;传统多采用液压油缸侧向施压定位的方式,也即使用若干对称油缸沿径向向模具施压,来保证左模和右模的压合效果和位置恒定效果。上述操作方式,不仅造成了成型设备及流程的复杂性,也导致在模具内的斜三通受轴向挤压并充盈型腔时,传统的单纯侧向施压方式只能平衡斜三通对左模和右模的由内而外的径向应力,但整个模具也可能因斜三通的受压变形而产生沿挤压头轴向向上或向下的轴向应力,容易使得模具在挤压时产生轴向窜动状况。最后,在利用钢管作为配料进行挤压成型时,传统斜支型腔向上斜向延伸,且主型腔底部完全平齐的方式,容易导致斜三通内壁出现褶皱情况,该情况尤其容易发生在支管与主管交界处,也即支口部位处,从而降低产品的成品率;同时,斜三通的支管处材料扩散较差,也会增加支口部位的压力,导致支口部位充型困难,最终进一步的影响了产品品质。

技术实现思路

1、本发明的其中一个目的是克服上述现有技术的不足,提供一种斜三通挤压模具,其通过对支管方向和顶头的设计,有效增加了支口部位的压力,确保了该部位处的充型效率,有效提升了产品的成品率。

2、为实现上述目的,本发明采用了以下技术方案:

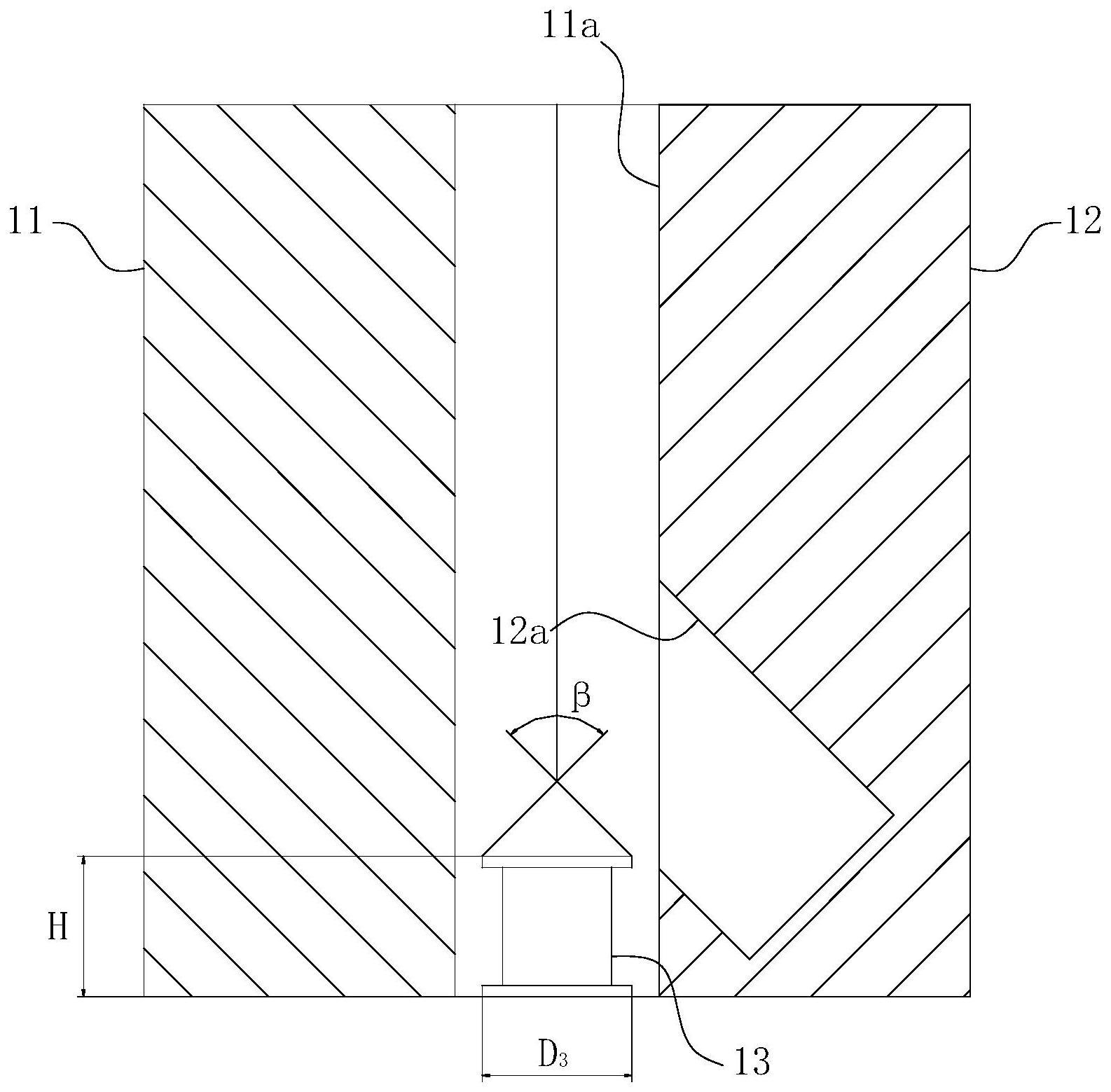

3、一种斜三通挤压模具,包括带有型腔的模具主体,所述型腔分为用于形成轴向主管的主型腔和用于形成斜向支管的斜支型腔,其特征在于:以主型腔的可供挤压头进入的一端为主型腔顶端,所述斜支型腔由支口部位开始并逐渐向主型腔的底端方向斜向延伸形成;所述主型腔的尾端同轴布置顶头,顶头包括竖直段以及位于竖直段顶部的锥尖头,所述锥尖头的尖端指向主型腔顶端所在方向;所述顶头的尺寸满足以下公式:

4、

5、其中:

6、h为顶头的竖直段的高度;

7、b为待成型斜三通的轴向主管轴线与斜向支管轴线的交点至轴向主管底端间距;

8、d1为轴向主管的设计外径;

9、t1为轴向主管的设计壁厚;

10、d2为斜向支管的设计外径;

11、t2为斜向支管的设计壁厚;

12、d3为顶头的直径;

13、b为竖直段外壁与主型腔筒壁之间的设计间隙;

14、β为锥尖头的顶角;

15、α为轴向主管轴线与斜向支管轴线之间的夹角。

16、优选的,所述模具主体包括彼此面贴合的左模和右模,左模外壁布置弧形通槽,右模处设置弧形配合槽,以使得在左模和右模面贴合后,弧形通槽和弧形配合槽围合形成所述的主型腔;弧形配合槽槽底处凹设有所述的斜支型腔。

17、优选的,一种应用所述的斜三通挤压模具的挤压成型系统,其特征在于:该挤压成型系统包括定位夹具,定位夹具包括可沿斜三通挤压模具轴向套设在斜三通挤压模具外的紧固套,所述紧固套包括两根彼此交叉设置的u型套杆,两根u型套杆的槽口相对从而围合形成可供斜三通挤压模具放置的空间,且位于斜三通挤压模具同侧的两组直杆段通过同一水平铰接轴铰接;所述定位夹具还包括工装挂扣,该工装挂扣的杆身铰接在所述水平铰接轴上,工装挂扣的杆身沿斜三通挤压模具轴向向上延伸,且延伸段布置内翻边从而由上而下的钩挂在组成斜三通挤压模具的左模和右模的顶面处;所述定位夹具还包括垫设在斜三通挤压模具底面的定位板;定位板上设置当内翻边钩挂在斜三通挤压模具顶面且u型套杆的槽底抵住斜三通挤压模具外壁时用于锁定所述u型套杆的锁紧部。

18、优选的,所述锁紧部包括固定在定位板上的龙门架状的龙门扣,所述u型套杆的槽口端处布置水平外延的延伸板,所述延伸板伸入龙门扣内,且延伸板上板面与龙门扣处横梁下表面之间设置填充两者间隙的垫块。

19、优选的,所述龙门扣的底部通过第一铰接轴铰接在定位板上,第一铰接轴的轴线平行水平铰接轴轴线;u型套杆的槽口端通过第二铰接轴铰接有传导连杆,传导连杆的杆身沿斜三通挤压模具轴向向下延伸后,再水平延伸出所述的延伸板。

20、优选的,以两根彼此交叉设置的u型套杆为一组锁定单元,各锁定单元沿斜三通挤压模具轴向依序均布;各槽口方向同向的u性套杆的槽口端均通过位于该槽口端上的第二铰接轴铰接在同一根传导连杆上。

21、优选的,所述内翻边与斜三通挤压模具顶面的接触位置覆盖左模和右模所形成的配合缝隙。

22、优选的,一种应用挤压成型系统的挤压成型方法,其特征在于:

23、s1、将左模和右模合并形成斜三通挤压模具后,再将紧固套套在该斜三通挤压模具上,此时工装挂扣处内翻边会扣挂在斜三通挤压模具的顶面上;随后,紧固套下垂并伸长,直至各u型套杆的槽底紧贴在斜三通挤压模具的外表面;

24、s2、翻动位于定位板上的龙门扣,使得龙门扣呈现竖立状态,此时传导连杆处延伸板位于龙门扣的横梁的正下方;在龙门扣的横梁与延伸板之间填充垫块,直至紧固套被轴向拉紧定位;

25、s3、在坯料的管腔底端放入顶头,并填充固体粉末,随后将带有固体粉末及顶头的坯料加热后,放入斜三通挤压模具的主型腔;

26、s4、挤压头动作至主型腔上方,并同轴下压坯料,挤压头逐步伸入主型腔内,直至达到设计深度e,此时e=l-a-b;

27、s5、拆去定位夹具,拆开左模和右模,取出挤压成型完成的斜三通,完成挤压成型流程。

28、优选的,圆管状的坯料采用中频感应加热方式进行加热,加热区满足以下公式:

29、

30、其中:

31、h1为加热区距坯料底端距离;

32、h2为加热区的轴向长度;

33、c为待成型斜三通的轴向主管轴线与斜向支管轴线的交点至斜向支管底端距离;

34、l为坯料的长度;

35、a为轴向主管轴线与斜向支管轴线的交点至轴向主管顶端距离。

36、优选的,坯料管腔内填充有固体粉末;所述顶头的竖直段凹设有环形容料槽。

37、本发明的有益效果在于:

38、1)、通过上述方案,一方面,通过将斜支型腔下置,使得坯料的充型方向更为顺畅,更易于受压成型;另一方面,通过设置顶头,使得在挤压过程中,能够使坯料迅速沿着锥尖头向下扩散,并迅速充盈在斜支型腔内,不仅增加了对支口部位的压力,也更便于支口部位充型。至此,本发明能够一次性挤压成型,生产效率更高,尺寸更有保障,且有效提升了产品的成品率。

39、2)、本发明的模具采用ab模也即左模和右模的设计,a模的斜支型腔根据斜向支管进行设计,b模和a模处的弧形通槽和弧形配合槽围合形成所述的主型腔;该主型腔的尺寸根据轴向主管的口径设计。工作时,通过ab模拼合的方式来形成整个斜三通挤压模具;而分开时,a模为通用型模具,b模则根据斜支型腔的尺寸适应性变化,以便降低模具制造成本。

40、3)、进一步的,本发明还通过锁紧工装,也即定位夹具对上述ab模具进行锁紧固定。一方面,本发明利用u型套杆交叉形成的紧固套,确保了对模具的径向箍套效果,从而当斜三通挤压模具在挤压成型并产生外胀时可起到径向保护效果;另一方面,因斜三通的受压变形而产生沿挤压头轴向向上或向下的轴向应力,则依靠内翻边的由上而下的下拉作用和定位板的由下而上的承托作用来起到双向施压保护目的。

41、至此,本发明可在确保对斜三通挤压模具的稳定锁定效果的同时,实现对斜三通挤压模具的立体锁紧功能,可有效确保产品的成型品质。

42、4)、对于锁紧部而言,其可以是多种实现方式,如采用螺栓直接固定紧固套等,只需能确保当内翻边钩挂在斜三通挤压模具顶面且u型套杆的槽底抵住斜三通挤压模具外壁时,紧固套能稳定的固定在定位板上即可。优选的,本发明采用龙门架和垫片的配合构造,也即依靠龙门架状的龙门扣作为限位件,通过与延伸板的配合,且在两者的间隙中塞入垫块,可实现无紧固件前提下的紧固效果,操作十分灵活方便。采用垫块就能保证紧固套的定位,原因在于紧固套的下行动作会被定位板限定,而上行动作则被内翻边限定;内翻边要产生上行动作,又势必需要带动紧固套沿轴向向上动作,但紧固套本身又因延伸板的存在而被垫块在轴向向上的方向牢牢限制,从而也就保证了本发明的工作可靠性。

43、5)、对于内翻边而言,根据斜三通挤压模具放置方向的不同,两组工装挂扣处内翻边与斜三通挤压模具顶面的配合点实际上是不一样的。具体使用时,可考虑内翻边与斜三通挤压模具顶面的接触位置覆盖左模和右模所形成的配合缝隙,一方面,该种方式限定了斜三通挤压模具的放置角度,可以使u型套杆的槽底能始终明确的配合在左模或右模的背面处,确保配合可靠性;另一方面,两侧处内翻边均可以同时配合在左模和右模上,左模和右模在轴向上的约束被双重限定,也就最大化了实际约束效果。

44、6)、在上述方案的基础上,本发明优选采用中频感应加热技术对坯料特定部位进行局部加热,加热速度快,热效率更高,也更适合于批量化生产。同时,该热成型方式,也有效的降低了金属材料的抗拉强度和屈服强度,便于成型,与冷成型相比,更能降低压机吨位的要求。此外,采用上述热挤压成形工艺,也可适用于薄、中、厚壁斜三通生产制造,搭配管坯状的坯料,成形后不需要对坯料进行内外壁切削加工,成效显著。

45、7)、进一步的,本发明的充型填料为固体粉末,如呋喃树脂砂等;这使得在挤压过程中,可通过固体粉末预先对钢管式的坯料内腔进行填充,避免了斜三通内壁出现褶皱状况。斜三通成形完成后,也能够轻易去除上述固体粉末,进而获得所需外形的斜三通。此外,固体粉末更能够重复使用,有利于进一步降低生产成本。

46、8)、环形容料槽的设计,使得固体粉末在填充阶段就能充填于环形容料槽内。当挤压成型完成后,固体粉末硬化,从而能依靠对环形容料槽的抱紧作用来牢牢的固定顶头,也即使得顶头能够挂在坯料内部,确保其工作可靠性。

- 还没有人留言评论。精彩留言会获得点赞!