导管扩口成型质量控制及检测方法、装置、设备及介质与流程

本发明涉及导管扩口检测及控制,具体涉及一种导管扩口成型质量控制及检测方法、装置、设备及介质。

背景技术:

1、74°扩口连接在我国各型飞机管路系统中有着非常广泛的应用,常见的飞机液压系统、滑油系统、燃油系统管路等均为74°扩口连接。

2、74°扩口连接的可靠性与导管端头扩口成型质量有着密切的关系,导管扩口成型一般是借助三轴或五轴滚针设备进行加工,hb 4-52-2002《导管扩口》中要求,导管端头扩口成型时,导管扩口部分的锥面轴线相对导管中心线的角度偏差不应超过1°30′,扩口角度72°~74°。现有技术中,扩口设备的加工精度没有检测手段,扩口加工的产品角度偏差1°30′没有有效的测量方法,扩口角度也仅仅依靠经验借助角度样板目视对比。

3、综上,现有技术中缺乏对扩口设备的加工精度的检测手段和对扩口加工的产品角度偏差的高精度测量方法。

技术实现思路

1、有鉴于此,有必要提供一种导管扩口成型质量控制及检测方法、装置、设备及介质,以弥补现有技术中缺乏的对扩口设备的加工精度的检测手段和对扩口加工的产品角度偏差的高精度测量方法。

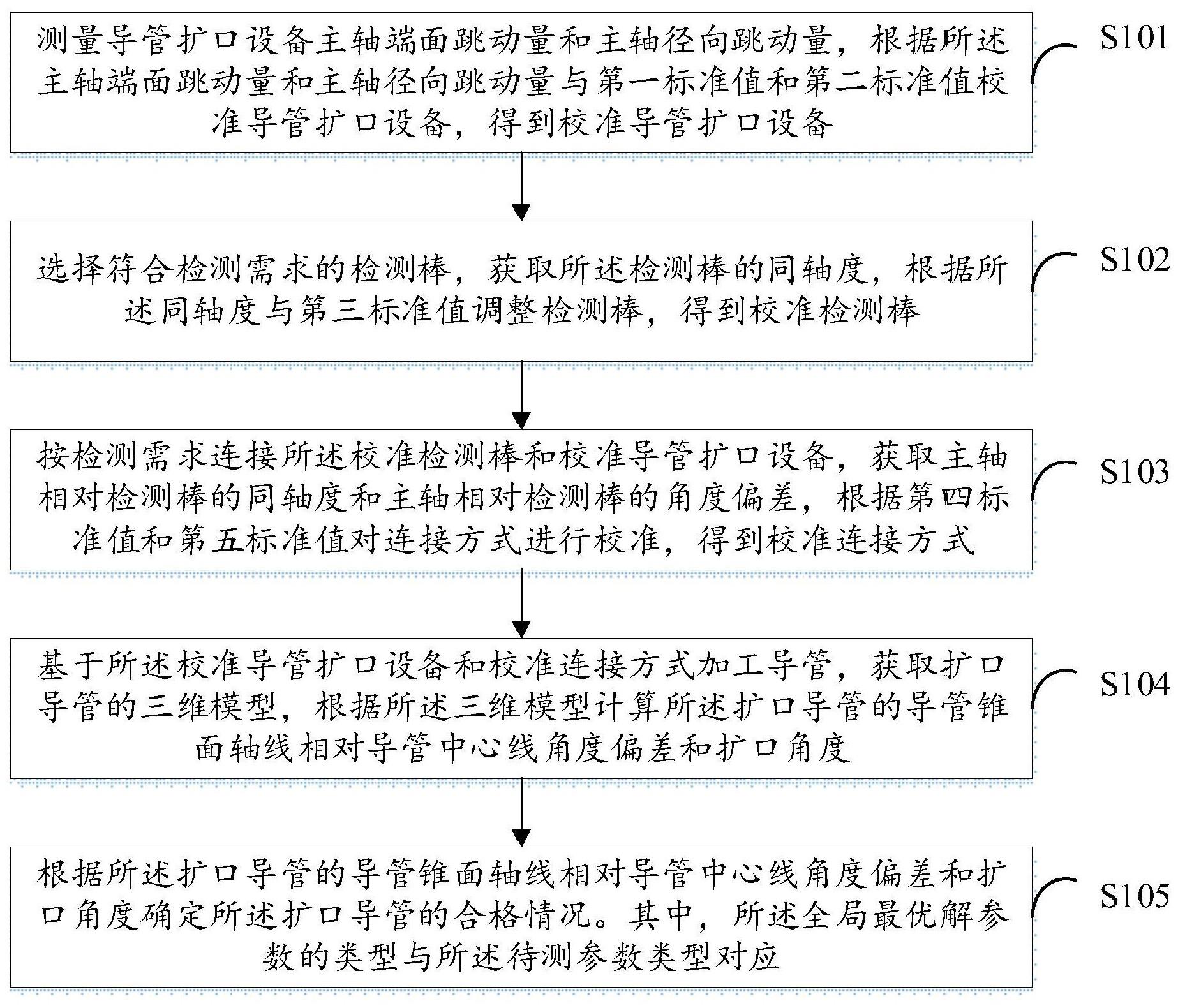

2、为了解决上述技术问题,一方面,本发明提供了一种导管扩口成型质量控制及检测方法,包括:

3、测量导管扩口设备主轴端面跳动量和主轴径向跳动量,根据所述主轴端面跳动量和主轴径向跳动量与第一标准值和第二标准值校准导管扩口设备,得到校准导管扩口设备;

4、选择符合检测需求的检测棒,获取所述检测棒的同轴度,根据所述同轴度与第三标准值调整检测棒,得到校准检测棒;

5、按检测需求连接所述校准检测棒和校准导管扩口设备,获取主轴相对检测棒的同轴度和主轴相对检测棒的角度偏差,根据第四标准值和第五标准值对连接方式进行校准,得到校准连接方式;

6、基于所述校准导管扩口设备和校准连接方式加工导管,获取扩口导管的三维模型,根据所述三维模型计算所述扩口导管的导管锥面轴线相对导管中心线角度偏差和扩口角度;

7、根据所述扩口导管的导管锥面轴线相对导管中心线角度偏差和扩口角度确定所述扩口导管的合格情况。

8、在一些可能的实现方式中,所述根据所述主轴端面跳动量和主轴径向跳动量与第一标准值和第二标准值校准导管扩口设备,得到校准导管扩口设备,包括:

9、根据所述第一标准值控制主轴端面跳动量,使主轴端面跳动量不大于0.033mm;

10、根据所述第二标准值控制主轴径向跳动量,使主轴径向跳动量不大于0.155mm;

11、通过控制所述主轴端面跳动量和主轴径向跳动量的范围校准导管扩口设备,得到所述校准导管扩口设备。

12、在一些可能的实现方式中,所述根据所述同轴度与第三标准值调整检测棒,得到校准检测棒,包括:

13、根据所述第三标准值调整检测棒的同轴度使同轴度不大于管材直径的0.65%;

14、通过调整所述检测棒的管材直径范围调整检测棒,得到所述校准检测棒。

15、在一些可能的实现方式中,所述按检测需求连接所述校准检测棒和校准导管扩口设备,获取主轴相对检测棒的同轴度和主轴相对检测棒的角度偏差,包括:

16、根据检测需求将所述校准检测棒用半摸加持在校准扩口设备上,根据百分表读数确定所述主轴相对检测棒的同轴度;

17、对导管主轴、扩口棒、校准检测棒进行三维建模,形成校准点云数据;

18、对所述校准点云数据进行拟合,形成主轴、扩口棒、校准检测棒的校准三维模型,确定主轴、扩口棒中心线的两端点三维坐标和检测棒的两端点三维坐标;

19、通过主轴、扩口棒中心线的两端点三维坐标和检测棒的两端点三维坐标及预设的角度偏差算法计算得到得所述主轴相对检测棒的角度偏差。

20、在一些可能的实现方式中,所述根据第四标准值和第五标准值对连接方式进行校准,得到校准连接方式,包括:

21、根据所述第四标准值调整主轴相对检测棒的同轴度,使主轴相对检测棒的同轴度不大于0.155mm;

22、根据所述第五标准值调整主轴相对检测棒的角度偏差,使主轴相对检测棒的角度偏差不超过1°30′;

23、通过控制所述主轴相对检测棒的同轴度和主轴相对检测棒的角度偏差的范围,调整校准检测棒和校准导管扩口设备连接方式,得到所述校准连接方式。

24、在一些可能的实现方式中,所述获取扩口导管的三维模型,根据所述三维模型计算所述扩口导管的导管锥面轴线相对导管中心线角度偏差和扩口角度,包括:

25、将所述扩口导管沿轴线切开,对扩口导管的导管端头进行建模,形成点云数据后进行拟合,得到扩口导管的锥面和导管直线段圆柱体的三维模型;

26、在所述三维模型中建立锥面的中心线,通过锥面的中心线建立平面,所述平面与锥面的交线角度即为所述扩口角度;

27、在所述三维模型中建立导管直线段圆柱体的中心线,记录锥面中心线和圆柱体中心线两端点的三维坐标,根据预设的角度偏差算法求得所述导管锥面轴线相对导管中心线角度偏差。

28、在一些可能的实现方式中,所述根据所述扩口导管的导管锥面轴线相对导管中心线角度偏差和扩口角度确定所述扩口导管的合格情况,包括:

29、当所述扩口导管的导管锥面轴线相对导管中心线角度偏差不超过1°30′且所述扩口角度在72°~74°之间时,所述扩口导管合格,当出现其他情况时,所述扩口导管不合格。

30、另一方面,本发明还提供了一种导管扩口成型质量控制及检测装置,包括:

31、导管扩口设备校准模块,用于测量导管扩口设备主轴端面跳动量和主轴径向跳动量,根据所述主轴端面跳动量和主轴径向跳动量与第一标准值和第二标准值校准导管扩口设备,得到校准导管扩口设备;

32、检测棒校准模块,用于选择符合检测需求的检测棒,获取所述检测棒的同轴度,根据所述同轴度与第三标准值调整检测棒,得到校准检测棒;

33、连接校准模块,用于按检测需求连接所述校准检测棒和校准导管扩口设备,获取主轴相对检测棒的同轴度和主轴相对检测棒的角度偏差,根据第四标准值和第五标准值对连接方式进行校准,得到校准连接方式;

34、生产误差计算模块,用于基于所述校准导管扩口设备和校准连接方式加工导管,获取扩口导管的三维模型,根据所述三维模型计算所述加工产品的导管锥面轴线相对导管中心线角度偏差和扩口角度;

35、合格判定模块,用于根据所述扩口导管的导管锥面轴线相对导管中心线角度偏差和扩口角度确定所述扩口导管的合格情况。

36、另一方面,本发明还提供了一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行程序时,实现上述实现方式中所述的导管扩口成型质量控制及检测方法。

37、最后,本发明还提供了一种计算机可读存储介质,其上存储有计算机程序,其特征在于,该程序被处理器执行时,实现上述实现方式中所述的导管扩口成型质量控制及检测方法。

38、采用上述实施例的有益效果是:本发明提供的导管扩口成型质量控制及检测识方法,一方面,通过主轴径向跳动、端面跳动检测、主轴相对检测棒等对扩口设备的加工精度进行检测,并能根据检测结果对扩口设备进行调整,提高加工产品的加工精度,另一方面,通过对加工产品的各项数据检测,可确保设备扩口加工产品质量满足技术要求,提高扩口成型质量。

- 还没有人留言评论。精彩留言会获得点赞!