一种玻璃垂直堆垛机曲柄的加工方法及曲柄与流程

本发明涉及玻璃机械加工,具体为一种玻璃垂直堆垛机曲柄的加工方法及曲柄。

背景技术:

1、玻璃垂直堆垛机一般通过曲柄摇杆机构实现大臂从生产线抓取玻璃到堆位的往复运动,其中曲柄作为连接减速机为设备输入动力的关键零件,其主要技术指标为:轴与孔中心线间的平行度,轴与顶面间的垂直度、孔与顶面间的垂直度,孔的圆度以及孔和轴的表面光洁度;曲柄的技术质量水平直接影响大臂往复运动的精准度。

2、常规曲柄的加工工艺为:第一步,铸造曲柄毛坯;第二步,在镗床上镗削曲柄底面;第三步,在镗床上镗曲柄孔及顶面;第四步,在镗床上镗轴外圆及顶面;第一步中铸造曲柄毛坯时需要根据曲柄的形状通过注塑等工艺一体成型,铸造毛坯加工余量大,生产效率低;第三步和第四步中在镗床上对曲柄孔和曲柄轴进行低速镗(镗床主轴转速低)并分步进行加工,低速镗使得曲柄孔及轴外圆粗糙度不符合产品要求,分步进行镗加工曲柄孔及顶面和镗轴外圆及顶面两道工序需要两次装夹,无法保证轴与孔中心线间的平行度,也无法保证轴与顶面间的垂直度、孔与顶面间的垂直度,不符合产品要求。

技术实现思路

1、本发明所要解决的技术问题在于如何通过加工方法的改进保证曲柄轴与孔中心线间的平行度,轴与顶面间的垂直度、孔与顶面间的垂直度。

2、本发明通过以下技术手段实现解决上述技术问题的:

3、一种玻璃垂直堆垛机曲柄的加工方法,包括以下步骤:

4、s1制作固定板(1)、套筒(2)、初始曲柄轴(3’);

5、s2组装曲柄:套筒(2)位于固定板(1)的下方,套筒(2)的顶部贯穿固定于固定板(1)上,初始曲柄轴(3’)位于固定板(1)的上方,初始曲柄轴(3’)的底部贯穿固定于固定板(1)上,套筒(2)和初始曲柄轴(3’)的中心在同一平面上;

6、s3精铣套筒(2)底面;

7、s4精镗套筒(2)内孔、初始曲柄轴(3’)外圆;

8、s5制作曲柄轴(3);

9、s6铣削曲柄顶面;

10、s3-s6均使用高速刀具在加工中心工作台(4)上进行;

11、s4-s6为同一次装夹作业。

12、有益效果:通过使用高速刀具在加工中心工作台上进行加工,能够提高孔、轴及各端面的精度,使其粗糙度符合产品要求;通过一次装夹及先精镗孔和轴,再铣削顶面,能够保证轴与孔中心线间的平行度,及轴与顶面间的垂直度、孔与顶面间的垂直度;通过分开制作固定板、套筒、初始曲柄轴,再将固定板、套筒、初始曲柄轴组装成曲柄,能够保证铸造毛坯加工余量小,生产效率高。

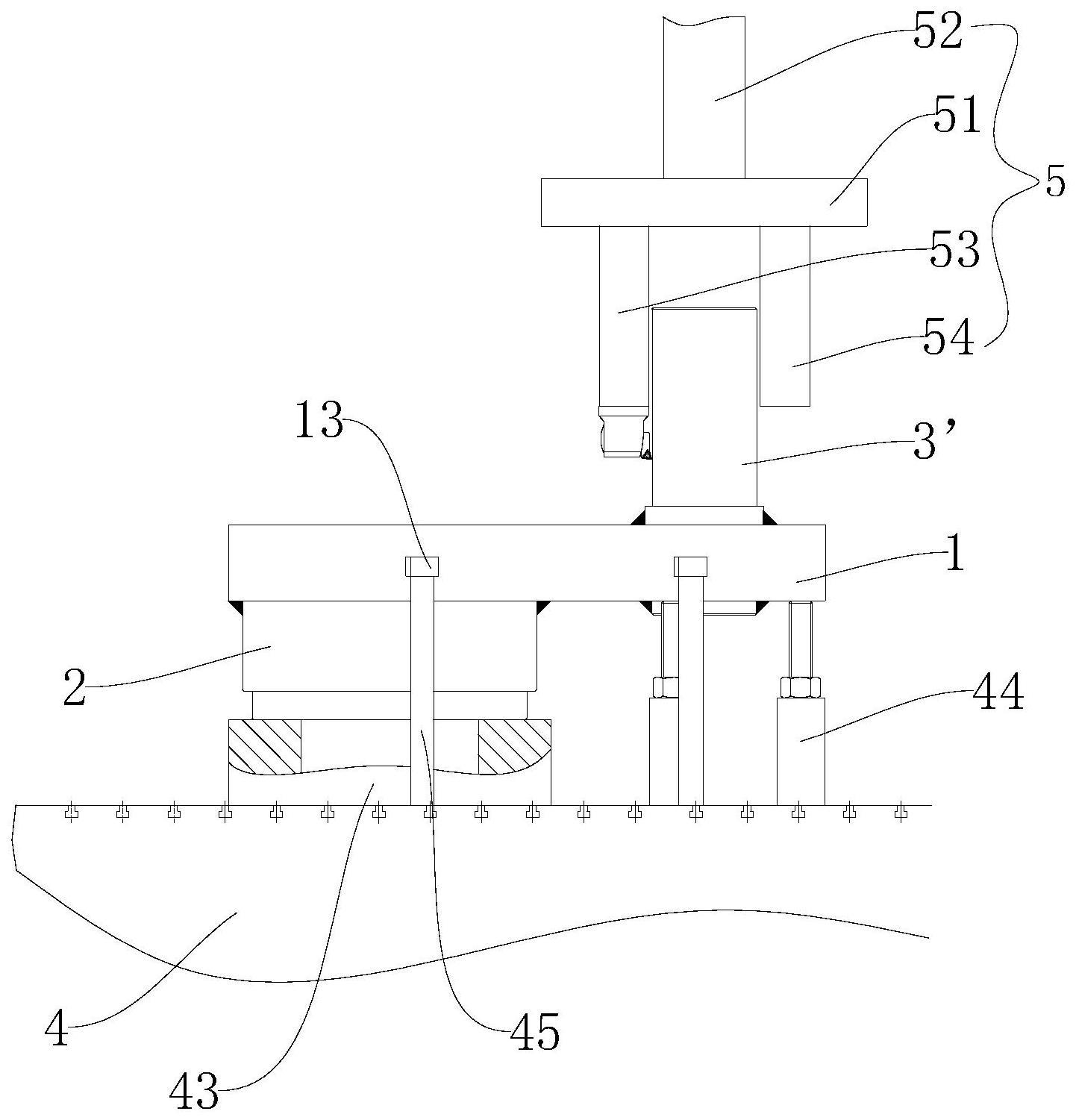

13、进一步的,所述装夹作业具体为:在固定板(1)的前后侧板上各间隔焊接两个搭块(13);在加工中心工作台(4)上固定第二垫块(43),第二垫块(43)为上下贯通设置,将套筒(2)底面放置到第二垫块(43)上,使第一安装孔(11)与第二垫块(43)的上下贯通孔相对应;加工中心工作台(4)上靠近初始曲柄轴(3’)的一侧固定有支撑座44;各搭块(13)均与第二抵压机构(45)相固定,第二抵压机构(45)的底端固定在加工中心工作台(4)上,第二抵压机构(45)能够根据曲柄的高度进行升降设置。

14、有益效果:通过装夹作业的设置,能够将曲柄固定到加工中心工作台上然后通过高速刀具进行高速的铣和镗,通过第二抵压机构的升降设置,能够保证曲柄在铣和镗过程中的稳定;通过将搭块固定在固定板侧面,不会干涉到第六步时对曲柄顶面的铣削。

15、进一步的,所述套筒(2)上下贯穿设置有两个台阶孔,分别为第一开孔(21)、第二开孔(23),第一开孔(21)位于第二开孔(23)的上方,第一开孔(21)的直径大于第二开孔(23)的直径;所述精镗套筒(2)内孔为:通过镗孔刀边旋转边向下移动,先镗第一开孔(21),镗完第一开孔(21)后再镗第二开孔(23)。

16、有益效果:通过先镗第一开孔再镗第二开孔的设置,便于排出废屑。

17、进一步的,所述精镗初始曲柄轴(3’)外圆为:使用精镗轴外圆刀(5)对初始曲柄轴(3’)的外圆进行镗加工。

18、进一步的,所述精镗轴外圆刀(5)包括固定座(51)、刀杆(52)、精镗刀(53)、配重块(54),固定座(51)顶壁的中心处固定有刀杆(52),固定座(51)的底壁上平齐间隔固定有精镗刀(53)、配重块(54),精镗刀(53)和配重块(54)之间的间隙与初始曲柄轴(3’)的外圆相适配。

19、有益效果:通过精镗刀和配重块的设置,工作时,将精镗刀和配重块之间的间隙套到初始曲柄轴的外圆外围,启动精镗轴外圆刀,精镗轴外圆刀能够在精镗刀和配重块的相互配合下紧依着初始曲柄轴的外圆边旋转边向下移动对初始曲柄轴的外圆进行精镗。

20、进一步的,所述制作曲柄轴(3)为:通过镗外圆槽刀(6)在初始曲柄轴(3’)外圆的顶部位置处旋转一周加工出外圆槽(31),制成曲柄轴(3)。

21、进一步的,所述铣削曲柄顶面为:在加工中心工作台(4)上通过端铣刀对曲柄的顶面进行加工;加工完成后去除固定板(1)上焊接的搭块(13)即完成玻璃垂直堆垛机曲柄的加工。

22、进一步的,所述精铣套筒(2)底面为:在加工中心工作台(4)上固定第一垫块(41),第一垫块(41)为上下贯通设置;将曲柄镜像并转动180°后,将靠近套筒(2)顶面的固定板(1)通过第一抵压机构(42)可拆卸连接到第一垫块(41)上,第一抵压机构(42)的底端固定在加工中心工作台(4)上,第一抵压机构(42)能够根据曲柄的高度进行升降设置;然后采用端铣刀对套筒(2)的底面进行加工。

23、有益效果:本技术的端铣刀、镗孔刀、精镗轴外圆刀、镗外圆槽刀均为高速刀具,需要与加工中心工作台及其上的装夹相配合进行工作,无法与镗床相匹配,通过高速刀具与加工中心工作台的相互配合,能够提高孔、轴及顶面的精度。

24、进一步的,所述固定板(1)上从顶板到底板分别贯穿开设有第一安装孔(11)、第二安装孔(12),第一安装孔(11)和第二安装孔(12)沿固定板(1)的长度间隔排列,第一安装孔(11)和第二安装孔(12)的中心在同一长度平面上,第一安装孔(11)的直径大于第二安装孔(12)的直径;所述制作固定板(1)、套筒(2)、初始曲柄轴(3’)及组装曲柄为:固定板(1)、套筒(2)、初始曲柄轴(3’)为各自单独锻打毛坯,制作完成后,通过人工用钳工手锤将初始曲柄轴(3’)、套筒(2)分别嵌入固定板(1)的第一安装孔(11)、第二安装孔(12)内,采用氩弧焊将初始曲柄轴(3’)、套筒(2)与固定板(1)进行焊接固定。

25、本发明还公开了一种使用上述任一技术方案所述的玻璃垂直堆垛机曲柄的加工方法加工出来的曲柄。

26、有益效果:通过本技术加工方法加工出来的曲柄能够完全满足玻璃垂直堆垛机中曲柄的技术指标:轴与孔中心线间的平行度,轴与顶面间的垂直度、孔与顶面间的垂直度,孔的圆度以及孔和轴的表面光洁度,能够保证大臂往复运动的精准度。

27、本发明的优点在于:

28、本发明通过使用高速刀具在加工中心工作台上进行加工,能够提高孔、轴及各端面的精度,使其粗糙度符合产品要求;通过一次装夹及先精镗孔和轴,再铣削顶面,能够保证轴与孔中心线间的平行度,及轴与顶面间的垂直度、孔与顶面间的垂直度;通过分开制作固定板、套筒、初始曲柄轴,再将固定板、套筒、初始曲柄轴组装成曲柄,能够保证铸造毛坯加工余量小,生产效率高。

29、本发明通过加工方法的改进,加工出来的曲柄能够完全满足玻璃垂直堆垛机中曲柄的技术指标:轴与孔中心线间的平行度,轴与顶面间的垂直度、孔与顶面间的垂直度,孔的圆度以及孔和轴的表面光洁度,能够保证大臂往复运动的精准度。

30、本发明通过装夹作业的设置,能够将曲柄固定到加工中心工作台上然后通过高速刀具进行高速的铣和镗,通过第二抵压机构的升降设置,能够保证曲柄在铣和镗过程中的稳定;通过将搭块固定在固定板侧面,不会干涉到第六步时对曲柄顶面的铣削。

31、本发明通过先镗第一开孔再镗第二开孔的设置,便于排出废屑。

32、本发明通过精镗刀和配重块的设置,工作时,将精镗刀和配重块之间的间隙套到初始曲柄轴的外圆外围,启动精镗轴外圆刀,精镗轴外圆刀能够在精镗刀和配重块的相互配合下紧依着初始曲柄轴的外圆边旋转边向下移动对初始曲柄轴的外圆进行精镗。

33、本发明的端铣刀、镗孔刀、精镗轴外圆刀、镗外圆槽刀均为高速刀具,需要与加工中心工作台及其上的装夹相配合进行工作,无法与镗床相匹配,通过高速刀具与加工中心工作台的相互配合,能够提高孔、轴及顶面的精度。

- 还没有人留言评论。精彩留言会获得点赞!