一种火箭发动机喷管扩散连接工装及扩散连接方法与流程

1.本发明属于焊接工装领域,特别是涉及一种火箭发动机喷管扩散连接工装及扩散连接方法。

背景技术:

2.火箭发动机喷管是一种通过改变管段内壁的几何形状来加速气流的装置,通过喷管喉部面积的大小控制燃气流量,使燃烧室内燃气保持预定压力,是火箭发动机能力转换的重要部件。

3.火箭发动机双层喷管结构主要包括两种,一种为内壁是导热材料、外壁是强度材料的铜钢结构喷管,另一种是为降低发动机质量,提高推重比,采用ta15钛合金材料的双层喷管结构。特别是随着商业航天的蓬勃发展,喷管需求量显著增加,但目前可供配套的单位尚且不多。

4.为实现内外壁的扩散连接,传统方法是设计内壁胀型工装,通过工装的向外的法向胀型力与外壁工装的向内的箍紧力的共同作用提供扩散结合力。这种方法需要严格控制工装的机械加工尺寸公差,并且外壁需预留较大壁厚,随着不同结构喷管的变化,工装型面需随之改变,因此需重新投入工装,工装成本较高,加工周期较长,费用高。

技术实现要素:

5.有鉴于此,本发明旨在提出一种火箭发动机喷管扩散连接工装及扩散连接方法,以解决现有双层喷管结构制造的传统机械加载工艺方式中工装设计难度大、加工周期长、费用高的问题,该工装具有密封性,能够在900℃承受2mpa的气体压力。将待焊接产品放置于工装内,可通过密封工装内的高压环境,使待焊接产品实现扩散连接。

6.为实现上述目的,本发明采用以下技术方案:一种火箭发动机喷管扩散连接工装,其放置在真空扩散连接设备的炉腔内,该连接工装包括上盖板、罐体和充气系统,所述罐体的上方安装有上盖板,待焊接的零件放置在罐体内,所述充气系统与罐体连接的同时还通过通气管申入炉腔内。

7.更进一步的,所述上盖板和罐体间设置有密封结构。

8.更进一步的,所述密封结构为钛合金板料。

9.更进一步的,所述钛合金板料厚度为1-2mm。

10.更进一步的,所述罐体底部设计测温孔,用于放置温度传感器探头。

11.更进一步的,所述充气系统为氩气瓶。

12.更进一步的,所述罐体采用304不锈钢或者铸钢cr25ni20。

13.一种利用火箭发动机喷管扩散连接工装的扩散连接方法,具体包括以下步骤:

14.(1)、通过数控加工的方法加工原材料锻坯,锻坯内壁外侧的流道按图纸要求加工到位,内壁内侧留有1-2mm余量,外壁内型面加工到位,外型面留有1-2mm余量,内外壁上下端留有工艺余量,为后续电子束焊接设计环焊缝锁底结构;

15.(2)、将内外壁扩散面通过化学镀的方式镀0.08-0.12mm的镍层;

16.(3)、将内外壁装配到位,将装配好的零件通过电子束焊接的方式完成内部流道的抽真空及零件边缘的环缝锁底封焊;

17.(4)、将封焊完的零件放置到扩散连接工装内,扩散连接工装置于真空扩散焊设备的炉腔中,压实上盖板,炉腔抽真空至10-4

pa后,罐体加热到900℃-980℃之间,开始向罐体内充氩气,罐体内压力达到1.5-3

mpa,持续2-6h,实现上述铜钢结构喷管的扩散连接;

18.(5)、而后停止充压,保持罐体内真空状态,随炉冷却后取出喷管,完成产品扩散连接。

19.与现有技术相比,本发明所述的一种火箭发动机喷管扩散连接工装及扩散连接方法的有益效果是:

20.(1)本发明提出了一种耐高温、耐高压的密封工装,通过工装内高压氩气加载实现工装内喷管内外壁结构的扩散连接,解决双层喷管结构制造的传统机械加载工艺方式中工装设计难度大、加工周期长、费用高的问题。

21.(2)本发明提出了一种扩散连接工装,该工装具有密封性,能够在900℃承受2mpa的气体压力,将待焊接产品放置于工装内,可通过密封工装内的高压环境,使待焊接产品实现扩散连接。

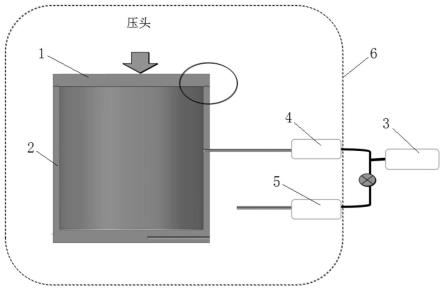

附图说明

22.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

23.图1为双层喷管结构产品的示意图;

24.图2为本发明所述的火箭发动机喷管扩散连接工装的结构示意图;

25.图3为本发明所述的火箭发动机喷管扩散连接工装的局部放大图;

26.图中:1-上盖板,2-罐体,3-氩气瓶,4-第一进气口,5-第二进气口,6-炉腔,7-密封结构。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

28.一、具体实施方式一,参见图2-3说明本实施方式,一种火箭发动机喷管扩散连接工装,其放置在真空扩散连接设备的炉腔6内,该连接工装包括上盖板1、罐体2和充气系统,所述罐体2的上方安装有上盖板1,待焊接的零件放置在罐体2内,所述充气系统与罐体2连接的同时还通过通气管伸入炉腔6内。所述充气系统为氩气瓶3。

29.所述上盖板1和罐体2间设置有密封结构。

30.所述罐体2底部设计测温孔,用于放置温度传感器探头。

31.所述罐体2采用304不锈钢或者铸钢cr25ni20,耐高温、耐高压。

32.以图1所示的结构为例,该双层喷管结构的内壁是铜,外壁是钢材料,此产品内壁均匀分布槽形流道,外壁上下各有一环形流道,内外壁接触面扩散连接后,内外壁之间可形

成一整体流道系统。

33.本发明设计了一种扩散连接工装,如图2所示。工装主体结构由上盖板1与罐体2组成,上盖板1与罐体2间设置密封梗7,罐体2上连接通气管,通气管与氩气瓶3连接。工装使用时待焊接产品提前放置于罐体2内,整个罐体2放置于真空扩散连接设备的炉腔6中,上盖板1与罐体2间垫1-2mm厚钛合金板料作为密封材料,板料和罐体2上涂抹氮化硼,通过设备上压头向下压上盖板1,实现罐体2内密封。

34.罐体2的通气管与充气系统(氩气瓶3)相连,氩气瓶3与炉腔6内的进气管通过三通阀相连,也就是氩气瓶3连接两个进气管,一个连接罐体2,一个伸入炉腔6内。三通阀开启,在设备炉腔6内抽真空时,罐体2内也能完成抽真空;三通阀关闭时,可通过氩气瓶向罐体2内充氩气。

35.这种结构的工装可以重复多次利用,适合多种结构,多种型面的双层结构喷管的扩散连接。通过调整内部氩气的压强大小及喷管壁厚余量,可保证扩散连接质量的同时,使内部槽形流道变形量在0.1mm以内。

36.本发明涉及一种扩散连接工装及扩散连接方法,适用于内壁是纯铜材料,外壁是s-06钢的双层结构喷管的扩散连接;以及ta15钛合金双层结构喷管的扩散连接。

37.所述扩散连接工装的扩散连接方法具体为:

38.1、通过数控加工的方法加工原材料锻坯,内壁外侧的流道按图纸要求加工到位,内壁内侧留有1-2mm余量。外壁内型面加工到位,外型面留有1-2mm余量,内外壁上下端留有工艺余量,为后续电子束焊接设计环焊缝锁底结构。

39.2、将内外壁扩散面通过化学镀的方式镀0.08-0.12mm的镍层。

40.3、将内外壁装配到位,将装配好的零件通过电子束焊接的方式完成内部流道的抽真空及零件边缘的环缝锁底封焊。

41.4、将封焊完的零件放置到扩散连接工装内,扩散连接工装置于真空扩散焊设备的炉腔6中,压实上盖板1,炉腔6抽真空至10-4

pa后,罐体2加热到900℃-980℃之间,开始向罐体2内充氩气,罐体2内压力达到1.5-3mpa,持续2-6h,可实现上述铜钢结构喷管的扩散连接。而后停止充压,保持罐体2内真空状态,随炉冷却后取出喷管,完成产品扩散连接。

42.以上公开的本发明实施例只是用于帮助阐述本发明。实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1