电子元件成型设备的制作方法

1.本发明涉及非标自动化技术领域,特别是涉及一种电子元件成型设备。

背景技术:

2.自动化技术广泛用于工业、农业、军事、科学研究、交通运输、商业、医疗、服务和家庭等方面。采用自动化技术不仅可以把人从繁重的体力劳动、部分脑力劳动以及恶劣、危险的工作环境中解放出来,而且能扩展人的器官功能,极大地提高劳动生产率,增强人类认识世界和改造世界的能力。自动化系统中的大型成套设备,又称自动化装置。是指机器或装置在无人干预的情况下按规定的程序或指令自动进行操作或控制的过程。

3.电子元件电容等元器件在生产过程中,将引脚成型到指定形状后配合pcb板插件使用,现有此过程大都是通过人工操作完成,引脚折弯是通过治具完成,在成型过程中需要多个治具和多道工序完成,整个过程复杂,生产效率低。

技术实现要素:

4.为解决上述问题,本发明提供一种实现了全自动化对电子元件的两个引脚成型,尤其是针对异形引脚的结构,可以根据引脚形状进行适应调整,实用性强,解决了现有电子元件引脚需要人工或半自动调整效率低的问题的电子元件成型设备。

5.本发明所采用的技术方案是:一种电子元件成型设备,包括电子元件,机架,转盘机构,上料机构,第一辊压机构,第一裁剪机构,第二辊压机构,成型机构,第二裁剪机构以及下料机构,所述电子元件包括本体、以及分别连接于本体两侧的第一引脚和第二引脚;所述转盘机构安装在机架上,所述转盘机构上呈环向均布有多个用于固定电子元件的治具;所述上料机构用于电子元件上料到治具上;所述第一辊压机构将电子元件的第二引脚辊压折弯;所述第一裁剪机构用于将电子元件的第二引脚压紧并裁剪;所述第二辊压机构用于将电子元件的第一引脚进行辊压折弯;所述成型机构用于将辊压折弯后的第一引脚折弯定型;所述第二裁剪机构用于将折弯定型后的第一引脚进行裁剪;所述下料机构用于将裁剪第一引脚后的电子元件下料。

6.对上述方案的进一步改进为,所述转盘机构包括安装在机架上的分割器、安装在机架上并用于驱动分割器的转盘电机、以及安装在分割器上的圆盘,所述治具设有多个、并呈环向安装在圆盘上。

7.对上述方案的进一步改进为,所述治具包括底座、安装在底座的滑块、可滑动安装在滑块上的压块,所述底座开设有固定位,所述固定位设有第一固定槽和第二固定槽,所述底座的一侧开设有压力槽,所述压力槽上安装有压力弹簧,所述压块设有压紧部,所述压紧部的一端与压力弹簧抵接、另一端朝向固定位,所述压块靠近滑块的一侧设有开夹部,所述压紧部将电子元件的本体压紧在固定位上,所述第一固定槽用于固定第一引脚,所述第二固定槽用于固定第二引脚。

8.对上述方案的进一步改进为,所述上料机构包括上料输送装置、用于在上料输送

装置上取料的取料装置、以及用于治具开夹并将电子元件的第一引脚和第二引脚固定的上料压紧装置;

9.对上述方案的进一步改进为,所述上料输送装置包括上料调节座、安装在上料调节座的上料支架、安装在上料支架上的送料轨道、以及用于驱动电子元件在送料轨道上输送的送料驱动组件,所述送料驱动组件的一侧设有用于将电子元件定位的上料定位组件,所述送料驱动组件包括驱动电机、以及连接于驱动电机的驱动针轮,所述驱动针轮用于带动载带状的电子元件在送料轨道上输送;

10.对上述方案的进一步改进为,所述取料装置包括取料支架、安装在取料支架上的取料推动滑台、接案子在取料推动滑台上的取料升降滑台、安装在取料升降滑台上的取料旋转座、以及安装在取料旋转座上的取料夹爪,所述取料夹爪用于将上料定位组件所定位的电子元件抓取;

11.对上述方案的进一步改进为,所述上料压紧装置包括上料压紧支架、安装在上料压紧支架上并用于治具开夹的压紧开夹组件、以及用于将电子元件的引脚压紧的上料压紧组件,所述上料压紧组件包括上料压紧气缸、以及连接于上料压紧气缸的压紧块,所述压紧块具有第一压针和第二压针,所述第一压针和第二压针分别用于将第一引脚和第二引脚压紧。

12.对上述方案的进一步改进为,所述第一辊压机构包括第一辊压压紧装置、以及第一辊压成型装置,所述第一辊压压紧装置包括第一辊压支架、安装在第一辊压支架的第一辊压压紧气缸、以及连接于第一辊压压紧气缸的第一辊压定位压块;

13.对上述方案的进一步改进为,所述第一辊压成型装置包括第一辊压成型升降气缸、连接于第一辊压成型升降气缸的第一辊压推进气缸、以及连接于第一辊压推进气缸的第一压辊,所述第一压辊上开设有第一压槽,所述第一压槽用于将第二引脚辊压成型。

14.对上述方案的进一步改进为,所述第一裁剪机构包括第一切脚压紧装置、第一切脚定位装置、第一切脚裁断装置、以及位于第一切脚裁断装置外侧的第一切脚收料罩,所述第一切脚压紧装置和第一切脚定位装置将第二引脚压紧定位后通过第一切脚裁断装置将引脚切断;

15.对上述方案的进一步改进为,所述第一切脚定位装置包括第一裁断升降组件、以及连接于第一裁断升降组件的第一裁断升降架;所述第一切脚裁断装置包括安装在第一裁断升降架的第一切脚驱动座、连接于第一切脚驱动座的切刀座、以及可滑动安装在切刀座的第一切断定位块,所述第一切断定位块设有定位台阶以及定位槽,所述第一裁断升降架设有用于定位台阶定位的定位柱,所述切刀座设有刀口,所述刀口朝向定位柱的一面。

16.对上述方案的进一步改进为,所述第二辊压机构包括第二辊压压紧装置、以及第二辊压成型装置,所述第二辊压压紧装置包括第二辊压支架、安装在第二辊压支架的第二辊压压紧气缸、以及连接于第二辊压压紧气缸的第二辊压定位压块;

17.对上述方案的进一步改进为,所述第二辊压成型装置包括第二辊压成型升降气缸、以及连接于第二辊压成型升降气缸的第二压辊,所述第二压辊上开设有第二压槽,所述第二压槽用于将第一引脚辊压成型。

18.对上述方案的进一步改进为,所述成型机构包括成型压紧装置、成型定位装置、以及成型导向装置,所述成型压紧装置用于将电子元件的第一引脚和第二引脚压紧固定,所

述成型定位装置用于将第一引脚定位,所述成型导向装置用于将第一引脚朝指定方向导向成型;

19.对上述方案的进一步改进为,所述成型定位装置包括成型升降气缸、连接于成型升降气缸的成型定位气缸、以及连接于成型定位气缸的成型定位块,所述成型定位块开设有成型定位槽,所述成型定位槽用于第一引脚定位;

20.对上述方案的进一步改进为,所述成型导向装置包括导向升降气缸、连接于导向升降气缸的导向推进气缸、以及连接于导向推进气缸的导向成型块,所述导向成型块开设有导向槽,所述导向槽朝向成型定位槽。

21.对上述方案的进一步改进为,所述转盘机构用于驱动治具旋转、并依次经过上料机构、第一辊压机构,第一裁剪机构,第二辊压机构,成型机构,第二裁剪机构,以及下料机构;

22.对上述方案的进一步改进为,所述第二裁剪机构包括第二裁剪压紧装置、以及第二切脚装置,所述第二裁剪压紧装置用于将电子元件的第一引脚和第二引脚压紧固定,所述第二切脚装置将第一引脚切断;

23.对上述方案的进一步改进为,所述第二切脚装置包括切脚升降座、位于切脚升降座上方的第二切脚驱动座,所述第二切脚驱动座安装有上刀,所述切脚升降座安装有下刀,所述切脚升降座一侧设有收料斗。

24.对上述方案的进一步改进为,所述下料机构包括下料开夹装置、以及下料抓取装置,所述下料开夹装置用于将治具开夹,所述下料抓取装置用于从治具上抓取成型后的电子元件下料。

25.本发明的有益效果是:

26.相比现有的电子元件成型,本发明适用于电容器,并带有第一引脚和第二引脚的电容器,将电子元件的本体和第一、二引脚放置到治具上固定,然后通过转盘方式将电子元件进行依次的上料、依次辊压成型、依次裁剪切脚、二次辊压成型、定型、二次裁剪后进行下料,实现了全自动化对电子元件的两个引脚成型,尤其是针对异形引脚的结构,可以根据引脚形状进行适应调整,实用性强,解决了现有电子元件引脚需要人工或半自动调整效率低的问题。具体是,设置了电子元件,机架,转盘机构,上料机构,第一辊压机构,第一裁剪机构,第二辊压机构,成型机构,第二裁剪机构以及下料机构,所述电子元件包括本体、以及分别连接于本体两侧的第一引脚和第二引脚;所述转盘机构安装在机架上,所述转盘机构上呈环向均布有多个用于固定电子元件的治具;所述上料机构用于电子元件上料到治具上;所述第一辊压机构将电子元件的第二引脚辊压折弯;所述第一裁剪机构用于将电子元件的第二引脚压紧并裁剪;所述第二辊压机构用于将电子元件的第一引脚进行辊压折弯;所述成型机构用于将辊压折弯后的第一引脚折弯定型;所述第二裁剪机构用于将折弯定型后的第一引脚进行裁剪;所述下料机构用于将裁剪第一引脚后的电子元件下料;所述转盘机构用于驱动治具旋转、并依次经过上料机构、第一辊压机构,第一裁剪机构,第二辊压机构,成型机构,第二裁剪机构,以及下料机构。采用转盘方式循环工作,自动化程度高,对两个引脚依次成型裁剪,成型后再裁剪,可以避免裁剪后成型不到位的问题,整体结构稳定可靠。

附图说明

27.图1为本发明电子元件的立体示意图;

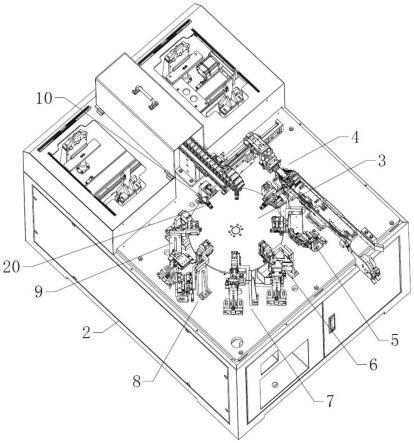

28.图2为本发明电子元件成型设备的立体示意图;

29.图3为图2中电子元件成型设备另一视角的立体示意图;

30.图4为图2中电子元件成型设备的转盘机构的立体示意图;

31.图5为图2中电子元件成型设备的治具的立体示意图;

32.图6为图2中电子元件成型设备的上料机构的立体示意图;

33.图7为图2中电子元件成型设备的第一辊压机构的立体示意图;

34.图8为图2中电子元件成型设备的第一裁剪机构的立体示意图;

35.图9为图2中电子元件成型设备的第一裁剪机构的部分立体示意图;

36.图10为图2中电子元件成型设备的第二辊压机构的立体示意图;

37.图11为图2中电子元件成型设备的成型机构的立体示意图;

38.图12为图2中电子元件成型设备的第二裁剪机构的立体示意图;

39.图13为图2中电子元件成型设备的下料机构的立体示意图。

40.附图标记说明:电子元件1、本体11、第一引脚12、第二引脚13、机架2;

41.转盘机构3、分割器31、转盘电机32、圆盘33;

42.上料机构4、上料输送装置41、上料调节座411、上料支架412、送料轨道413、送料驱动组件414、驱动电机4141、驱动针轮4142、上料定位组件415、取料装置42、取料支架421、取料推动滑台422、取料升降滑台423、取料旋转座424、取料夹爪425、上料压紧装置43、上料压紧支架431、压紧开夹组件432、上料压紧组件433、上料压紧气缸4331、压紧块4332;

43.第一辊压机构5、第一辊压压紧装置51、第一辊压支架511、第一辊压压紧5气缸512、第一辊压定位压块513、第一辊压成型装置52、第一辊压成型升降气

44.缸521、第一辊压推进气缸522、第一压辊523、第一压槽524;

45.第一裁剪机构6、第一切脚压紧装置61、第一切脚定位装置62、第一裁断升降组件621、第一裁断升降架622、定位柱6221、第一切脚裁断装置63、第

46.一切脚驱动座631、切刀座632、刀口6321、第一切断定位块633、定位台阶6331、0定位槽6332、第一切脚收料罩64;

47.第二辊压机构7、第二辊压压紧装置71、第二辊压支架711、第二辊压压紧气缸712、第二辊压定位压块713、第二辊压成型装置72、第二辊压成型升降气缸721、第二压辊722、第二压槽723;

48.成型机构8、成型压紧装置81、成型定位装置82、成型升降气缸821、成5型定位气缸822、成型定位块823、成型定位槽8231、成型导向装置83、导向

49.升降气缸831、导向推进气缸832、导向成型块833、导向槽8331;

50.第二裁剪机构9、第二裁剪压紧装置91、第二切脚装置92、切脚升降座921、收料斗9211、第二切脚驱动座922、上刀9221、下刀9222;

51.下料机构10、下料开夹装置101、下料抓取装置102;

52.0治具20、底座201、固定位2011、第一固定槽2012、第二固定槽2013、压

53.力槽2014、压力弹簧2015、滑块202、压块203、压紧部2031、开夹部2032。

具体实施方式

54.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

55.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

56.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

57.如图1~图13所示,本发明的一个实施例中,一种电子元件成型设备,包括电子元件1,机架2,转盘机构3,上料机构4,第一辊压机构5,第一裁剪机构6,第二辊压机构7,成型机构8,第二裁剪机构9以及下料机构10,所述电子元件1包括本体11、以及分别连接于本体11两侧的第一引脚12和第二引脚13;所述转盘机构3安装在机架2上,所述转盘机构3上呈环向均布有多个用于固定电子元件1的治具20;所述上料机构4用于电子元件1上料到治具20上;所述第一辊压机构5将电子元件1的第二引脚13辊压折弯;所述第一裁剪机构6用于将电子元件1的第二引脚13压紧并裁剪;所述第二辊压机构7用于将电子元件1的第一引脚12进行辊压折弯;所述成型机构8用于将辊压折弯后的第一引脚12折弯定型;所述第二裁剪机构9用于将折弯定型后的第一引脚12进行裁剪;所述下料机构10用于将裁剪第一引脚12后的电子元件1下料;所述转盘机构3用于驱动治具20旋转、并依次经过上料机构4、第一辊压机构5,第一裁剪机构6,第二辊压机构7,成型机构8,第二裁剪机构9,以及下料机构10。

58.参阅图4所示,转盘机构3包括安装在机架2上的分割器31、安装在机架2上并用于驱动分割器31的转盘电机32、以及安装在分割器31上的圆盘33,所述治具20设有多个、并呈环向安装在圆盘33上,通过转盘电机32驱动分割器31,分割器31分割形成多个工位,正在旋转时针对各个机构,治具20根据分割器31的多个工位进行设置,方便各个机构配合工作。

59.参阅图5所示,治具20包括底座201、安装在底座201的滑块202、可滑动安装在滑块202上的压块203,所述底座201开设有固定位2011,所述固定位2011设有第一固定槽2012和第二固定槽2013,所述底座201的一侧开设有压力槽2014,所述压力槽2014上安装有压力弹簧2015,所述压块203设有压紧部2031,所述压紧部2031的一端与压力弹簧2015抵接、另一端朝向固定位2011,所述压块203靠近滑块202的一侧设有开夹部2032,所述压紧部2031将电子元件1的本体11压紧在固定位2011上,所述第一固定槽2012用于固定第一引脚12,所述第二固定槽2013用于固定第二引脚13。

60.参阅图6所示,上料机构4包括上料输送装置41、用于在上料输送装置41上取料的取料装置42、以及用于治具20开夹并将电子元件1的第一引脚12和第二引脚13固定的上料压紧装置43;上料输送装置41用于载带状的电子元件1输送上料,并输送到指定位置后通过取料装置42抓取上料,上料后通过上料压紧装置43将电子元件1压紧在治具20上。

61.上料输送装置41包括上料调节座411、安装在上料调节座411的上料支架412、安装在上料支架412上的送料轨道413、以及用于驱动电子元件1在送料轨道413上输送的送料驱

动组件414,所述送料驱动组件414的一侧设有用于将电子元件1定位的上料定位组件415,所述送料驱动组件414包括驱动电机4141、以及连接于驱动电机4141的驱动针轮4142,所述驱动针轮4142用于带动载带状的电子元件1在送料轨道413上输送。

62.取料装置42包括取料支架421、安装在取料支架421上的取料推动滑台422、接案子在取料推动滑台422上的取料升降滑台423、安装在取料升降滑台423上的取料旋转座424、以及安装在取料旋转座424上的取料夹爪425,所述取料夹爪425用于将上料定位组件415所定位的电子元件1抓取。

63.上料压紧装置43包括上料压紧支架431、安装在上料压紧支架431上并用于治具20开夹的压紧开夹组件432、以及用于将电子元件1的引脚压紧的上料压紧组件433,所述上料压紧组件433包括上料压紧气缸4331、以及连接于上料压紧气缸4331的压紧块4332,所述压紧块4332具有第一压针和第二压针,所述第一压针和第二压针分别用于将第一引脚12和第二引脚13压紧。

64.参阅图7所示,第一辊压机构5包括第一辊压压紧装置51、以及第一辊压成型装置52,所述第一辊压压紧装置51包括第一辊压支架511、安装在第一辊压支架511的第一辊压压紧气缸512、以及连接于第一辊压压紧气缸512的第一辊压定位压块513。第一辊压压紧气缸512用于驱动第一辊压定位压块513将电子元件1压紧在治具20上。

65.第一辊压成型装置52包括第一辊压成型升降气缸521、连接于第一辊压成型升降气缸521的第一辊压推进气缸522、以及连接于第一辊压推进气缸522的第一压辊523,所述第一压辊523上开设有第一压槽524,所述第一压槽524用于将第二引脚13辊压成型。

66.参阅图8~图9所示,第一裁剪机构6包括第一切脚压紧装置61、第一切脚定位装置62、第一切脚裁断装置63、以及位于第一切脚裁断装置63外侧的第一切脚收料罩64,所述第一切脚压紧装置61和第一切脚定位装置62将第二引脚压紧定位后通过第一切脚裁断装置63将引脚切断;所述第一切脚定位装置62包括第一裁断升降组件621、以及连接于第一裁断升降组件621的第一裁断升降架622;所述第一切脚裁断装置63包括安装在第一裁断升降架622的第一切脚驱动座631、连接于第一切脚驱动座631的切刀座632、以及可滑动安装在切刀座632的第一切断定位块633,所述第一切断定位块633设有定位台阶6331以及定位槽6332,所述第一裁断升降架622设有用于定位台阶6331定位的定位柱6221,所述切刀座632设有刀口6321,所述刀口6321朝向定位柱6221的一面。

67.参阅图10所示,第二辊压机构7包括第二辊压压紧装置71、以及第二辊压成型装置72,所述第二辊压压紧装置71包括第二辊压支架711、安装在第二辊压支架711的第二辊压压紧气缸712、以及连接于第二辊压压紧气缸712的第二辊压定位压块713;所述第二辊压成型装置72包括第二辊压成型升降气缸721、以及连接于第二辊压成型升降气缸721的第二压辊722,所述第二压辊722上开设有第二压槽723,所述第二压槽723用于将第一引脚12辊压成型。

68.参阅图11所示,成型机构8包括成型压紧装置81、成型定位装置82、以及成型导向装置83,所述成型压紧装置81用于将电子元件1的第一引脚12和第二引脚13压紧固定,所述成型定位装置82用于将第一引脚12定位,所述成型导向装置83用于将第一引脚12朝指定方向导向成型;所述成型定位装置82包括成型升降气缸821、连接于成型升降气缸821的成型定位气缸822、以及连接于成型定位气缸822的成型定位块823,所述成型定位块823开设有

成型定位槽8231,所述成型定位槽8231用于第一引脚12定位;所述成型导向装置83包括导向升降气缸831、连接于导向升降气缸831的导向推进气缸832、以及连接于导向推进气缸832的导向成型块833,所述导向成型块833开设有导向槽8331,所述导向槽8331朝向成型定位槽8231。

69.参阅图12所示,第二裁剪机构9包括第二裁剪压紧装置91、以及第二切脚装置92,所述第二裁剪压紧装置91用于将电子元件1的第一引脚12和第二引脚13压紧固定,所述第二切脚装置92将第一引脚12切断;所述第二切脚装置92包括切脚升降座921、位于切脚升降座921上方的第二切脚驱动座922,所述第二切脚驱动座922安装有上刀9221,所述切脚升降座921安装有下刀9222,所述切脚升降座921一侧设有收料斗9211。通过上刀9221和下刀9222配合将引脚切断,切断后直接通过收料斗9211进行回收。

70.参阅图13所示,下料机构10包括下料开夹装置101、以及下料抓取装置102,所述下料开夹装置101用于将治具20开夹,所述下料抓取装置102用于从治具20上抓取成型后的电子元件1下料。

71.本发明适用于电容器,并带有第一引脚12和第二引脚13的电容器,将电子元件1的本体11和第一、二引脚放置到治具20上固定,然后通过转盘方式将电子元件1进行依次的上料、依次辊压成型、依次裁剪切脚、二次辊压成型、定型、二次裁剪后进行下料,实现了全自动化对电子元件1的两个引脚成型,尤其是针对异形引脚的结构,可以根据引脚形状进行适应调整,实用性强,解决了现有电子元件1引脚需要人工或半自动调整效率低的问题。具体是,设置了电子元件1,机架2,转盘机构3,上料机构4,第一辊压机构5,第一裁剪机构6,第二辊压机构7,成型机构8,第二裁剪机构9以及下料机构10,所述电子元件1包括本体11、以及分别连接于本体11两侧的第一引脚12和第二引脚13;所述转盘机构3安装在机架2上,所述转盘机构3上呈环向均布有多个用于固定电子元件1的治具20;所述上料机构4用于电子元件1上料到治具20上;所述第一辊压机构5将电子元件1的第二引脚13辊压折弯;所述第一裁剪机构6用于将电子元件1的第二引脚13压紧并裁剪;所述第二辊压机构7用于将电子元件1的第一引脚12进行辊压折弯;所述成型机构8用于将辊压折弯后的第一引脚12折弯定型;所述第二裁剪机构9用于将折弯定型后的第一引脚12进行裁剪;所述下料机构10用于将裁剪第一引脚12后的电子元件1下料;所述转盘机构3用于驱动治具20旋转、并依次经过上料机构4、第一辊压机构5,第一裁剪机构6,第二辊压机构7,成型机构8,第二裁剪机构9,以及下料机构10。采用转盘方式循环工作,自动化程度高,对两个引脚依次成型裁剪,成型后再裁剪,可以避免裁剪后成型不到位的问题,整体结构稳定可靠。

72.以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1