一种焊接钢管内衬不锈钢外涂塑的管道生产工艺的制作方法

1.本发明涉及管道外涂塑领域,尤其涉及一种焊接钢管内衬不锈钢外涂塑的管道生产工艺。

背景技术:

2.内衬不锈钢复合钢管是在钢管内壁复合薄壁不锈钢管,这种双金属复合钢管表面光滑,流体阻力小,又保留了钢管机械强度高。

3.现有技术公开了部分内衬不锈钢外涂塑钢管生产的发明专利,申请号为cn202210462904.0的中国专利,公开了一种双金属焊接涂塑复合钢管,包括复合钢管本体,所述复合钢管本体还包括钢管基管、第一涂覆层和第二涂覆层,所述钢管基管的外侧设置有第一涂覆层,所述钢管基管的内侧设置有第二涂覆层,所述钢管基管的两侧端口的内侧壁上分别设置有连接钢管,所述连接钢管的截面呈l型结构。

4.在对内衬不锈钢钢管进行焊接的过程中,由于焊接时在钢管的连接处破坏钢管外壁原有的涂塑层,从而使得钢管在焊接完毕后焊接处容易腐蚀损坏,因此需要对焊接处进行重新防腐处理,钢管在焊接后只需要进行焊接处的防腐处理,无需整体的防腐处理,然而部分钢管直径大,在焊接完成后翻动进行涂覆防腐蚀剂时占用空间大,防腐蚀剂容易被粘黏,使得人工在对焊接处进行涂覆防腐蚀剂的过程中操作困难。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种焊接钢管内衬不锈钢外涂塑的管道生产工艺。

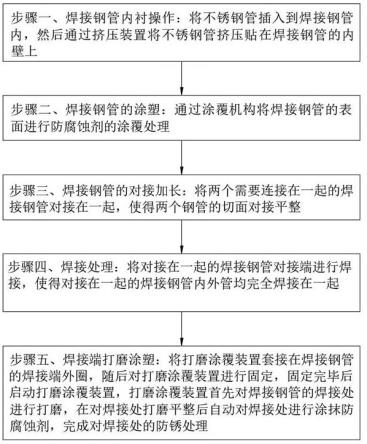

6.为达到以上目的,本发明采用的技术方案为:一种焊接钢管内衬不锈钢外涂塑的管道生产工艺,该生产工艺包括以下步骤:步骤一、焊接钢管内衬操作:将不锈钢管插入到焊接钢管内,然后通过挤压装置将不锈钢管挤压贴在焊接钢管的内壁上;步骤二、焊接钢管的涂塑:通过涂覆机构将焊接钢管的表面进行防腐蚀剂的涂覆处理;步骤三、焊接钢管的对接加长:工作人员将两个需要连接在一起的焊接钢管对接在一起,使得两个钢管的切面对接平整;步骤四、焊接处理:工作人员将对接在一起的焊接钢管对接端进行焊接,使得对接在一起的焊接钢管内外管均完全焊接在一起;步骤五、焊接端打磨涂塑:工作人员将打磨涂覆装置套接在焊接钢管的焊接端外圈,随后对打磨涂覆装置进行固定,固定完毕后启动打磨涂覆装置,打磨涂覆装置首先对焊接钢管的焊接处进行打磨,在对焊接处打磨平整后自动对焊接处进行涂抹防腐蚀剂,完成对焊接处的防锈处理;其中,所述打磨涂覆装置包括两个安装架,两个所述安装架之间通过螺栓固定连

接,两个所述安装架的相对侧合并为一个完整的圆形,两个所述安装架的相对侧均滑动连接有转动架,两个所述转动架合并为一个完整的圆形,两个所述转动架的相对侧均开设有第一凹槽,两个所述转动架与两个所述安装架之间共同安装有驱动装置,所述驱动装置用于驱动所述转动架在所述安装架的内圈转动;所述转动架的内部开设有第一圆孔,所述第一圆孔与所述第一凹槽相连通,所述第一圆孔的内部转动连接有第一固定管,所述第一固定管的外圈滑动套设有t形安装柱,所述t形安装柱的外圈滑动套设有t形打磨柱,所述t形打磨柱的内部开设有内腔,所述内腔的底部圆周阵列贯穿开设有多个第二圆孔,所述t形安装柱与所述t形打磨柱之间安装有切换装置,所述切换装置用于切换所述t形安装柱与所述t形打磨柱的使用状态,所述内腔为所述t形安装柱的切换进行让位;所述t形安装柱与所述转动架之间安装有涂覆机构,在所述t形安装柱切换为工作状态时,所述涂覆机构用于对焊接钢管进行防腐蚀剂的涂覆处理。

7.优选的,所述驱动装置包括两个第一弧形齿条、两个第二凹槽、第一电机、让位槽、第一安装槽和两个环形齿条,两个所述第一弧形齿条分别固定于两个所述转动架的相背侧,两个所述第一弧形齿条接触时,合并为一个完整的齿轮,两个所述第二凹槽分别开设于两个所述安装架的相对侧,两个所述第二凹槽合并为一个完整的环形槽,所述第一弧形齿条位于所述第二凹槽的内部,所述第一电机固定于位于上方的所述安装架的侧壁上,所述第一电机的输出轴贯穿所述安装架的侧壁后固定有第一齿轮,所述让位槽开设于位于上方的所述安装架的弧形面上,所述让位槽与所述第二凹槽相连通,所述第一齿轮穿过所述让位槽后与所述第一弧形齿条相啮合,所述第一安装槽开设于所述转动架的侧壁上,所述第一安装槽的内部转动安装有第二齿轮,所述第二齿轮与所述t形安装柱固定连接,两个所述环形齿条分别固定于两个所述转动架的侧壁上,所述环形齿条与所述第二齿轮相啮合。

8.优选的,所述切换装置包括第二安装槽、第一螺纹套、第二螺纹套和转动套,所述第二安装槽开设于所述转动架的内部,所述第二安装槽与所述第一圆孔相连通,所述第二安装槽的内部固定安装有第二电机,所述第二电机的输出轴端部固定有第三齿轮,所述第一螺纹套固定于所述t形安装柱的外壁上,所述第二螺纹套固定于所述t形打磨柱的外壁上,并且所述第二螺纹套位于所述第一螺纹套的下方,所述转动套转动安装于所述第一圆孔的内壁上,所述转动套位于所述t形打磨柱的外圈,所述转动套的内壁上开设有双向螺纹槽,所述双向螺纹槽由两条对称设置的螺纹槽组成,所述第一螺纹套和所述第二螺纹套分别与所述双向螺纹槽上对称设置的两个螺纹槽相啮合,所述转动套外壁的顶部固定有第四齿轮,所述第四齿轮与所述第三齿轮相啮合。

9.优选的,所述涂覆机构包括多个第二固定管,全部所述第二固定管圆周阵列固定于所述t形安装柱的底部,全部所述第二固定管均位于所述内腔的内部,全部所述第二固定管内部的顶部均固定有多孔板,全部所述多孔板的底部均固定有第一涂塑海绵,所述第二固定管与所述第二圆孔一一对应并且位于所述第二圆孔的正上方,所述第二固定管与所述转动架之间安装有进液机构,在所述t形安装柱切换为工作状态时,所述进液机构用于向所述第二固定管的内部输入防腐蚀剂。

10.优选的,所述进液机构包括通槽、第一连接管和第三安装槽,所述通槽竖直开设于所述t形安装柱的内部,所述通槽的顶部与所述第一固定管的底部对齐连通,所述通槽与所

述第一固定管之间安装有弹性连通机构,在所述t形安装柱向下移动时,所述弹性连通机构用于保持所述通槽与所述第一固定管的连通,所述通槽的侧壁上固定连通有多个第三连接管,全部所述第三连接管背向所述通槽的一端均贯穿所述t形安装柱的侧壁后与对应的所述第二固定管对齐连通,所述第三安装槽开设于所述转动架的侧壁上,所述第一连接管的一端转动插设于所述第一固定管的内部,所述第一连接管的另一端贯穿所述转动架的侧壁后延伸至所述第三安装槽的内部,所述第三安装槽的内部滑动放置有伸缩防腐蚀剂箱,所述伸缩防腐蚀剂箱朝向所述第一连接管的一端固定连通有第二连接管,所述第二连接管与所述第一连接管插接连通,所述伸缩防腐蚀剂箱与所述转动架之间安装有挤压机构,在所述t形安装柱切换为工作状态时,所述挤压机构用于挤压所述伸缩防腐蚀剂箱向第二连接管进行注液。

11.优选的,所述挤压机构包括压力弹簧、第一滑动块、滑槽和多个啮合齿,所述压力弹簧位于所述伸缩防腐蚀剂箱的内部,所述压力弹簧的两端分别与所述伸缩防腐蚀剂箱内部的两端固定连接,所述第一滑动块固定于所述伸缩防腐蚀剂箱背向所述第二连接管的一端,所述滑槽开设于所述转动架的侧壁上,所述滑槽与所述第三安装槽相连通,所述第一滑动块朝向所述滑槽的一端固定有滑动杆,所述滑动杆延伸至所述滑槽的内部,所述滑动杆的内部开设有第三凹槽,所述第三凹槽的内部固定有气缸,所述气缸的伸缩杆端部固定有第二滑动块,所述第二滑动块滑动连接于所述第三凹槽的内部,所述第二滑动块的内部开设有通槽,所述通槽内部设置有单向轴承,所述单向轴承的外环与所述第二滑动块固定连接,所述单向轴承的内环固定有转轴,所述转轴的一端固定有第五齿轮,全部所述啮合齿阵列固定于所述安装架的内壁上,所述啮合齿与所述第五齿轮相匹配,所述第五齿轮背向所述转轴的一端固定有第六齿轮,所述滑槽背向所述第三安装槽的内壁上固定有第二弧形齿条,所述第二弧形齿条与所述第六齿轮相啮合。

12.优选的,所述弹性连通机构包括第一固定环和第二固定环,所述第一固定环固定于所述第一固定管的内壁上,所述第二固定环固定于所述通槽的内壁上,所述第一固定环与所述第二固定环之间共同固定有弹性管。

13.优选的,所述第二固定管的底部圆周阵列设置有多个翻转板,全部所述翻转板的顶部均与所述第二固定管转动连接,全部所述翻转板顶部转轴的外圈均套设有扭力弹簧,所述扭力弹簧的一端与所述翻转板固定连接,所述扭力弹簧的另一端与所述第二固定管固定连接,全部所述翻转板朝向所述第一涂塑海绵的一侧均固定有第二涂塑海绵,在所述t形安装柱处于上提状态时,所述翻转板位于所述第二圆孔的内部。

14.优选的,所述t形打磨柱底部的边缘开设有环形槽,所述环形槽的顶部圆周阵列固定有多个弹性橡胶块,全部所述弹性橡胶块的底部均固定有直杆,全部所述直杆的底部共同固定有环形打磨板。

15.优选的,所述转动架的侧壁上开设有第四安装槽,所述第四安装槽的内部转动安装有两个第七齿轮,两个所述第七齿轮相互啮合,靠近所述环形齿条的所述第七齿轮与所述环形齿条相啮合,两个所述第七齿轮的转轴均贯穿所述转动架后延伸至所述第一凹槽的内部,两个所述第七齿轮轴心的转动轴处均固定有连接轴,两个所述连接轴贯穿所述转动架且延伸至所述第一凹槽内部后表面均圆周阵列固定连接有多个扇叶。

16.与现有技术相比,本发明具有以下有益效果:

1、本发明通过涂覆机构和切换装置的设置,使得切换装置启动后驱动t形打磨柱向上移动,同时驱动t形安装柱在内腔的内部向下移动,从而使得t形安装柱向下移动后切换为工作状态,在t形安装柱切换为工作状态时涂覆机构同步启动,使得涂覆机构穿过第二圆孔后对钢管的焊接处进行防腐蚀剂的涂覆处理,从而使得操作者只需将安装架安装固定后既能够对钢管进行自动打磨和涂塑,无需在打磨和涂塑的过程中不断的翻动钢管造成操作不便,同时有利于避免在手动翻动钢管进行涂塑时钢管滚动挤压操作者造成的安全隐患。

17.2、本发明通过挤压机构的设置,使得在涂塑过程中间断式的挤出防腐蚀剂,有利于对钢管的表面进行均匀的防腐蚀剂的涂覆处理,在涂塑停止后,操作者能够再次启动气缸,使得气缸带动第二滑动块远离气缸,使得第二滑动块带动第五齿轮和第六齿轮远离啮合齿和第二弧形齿条,从而有利于在对钢管进行打磨时,防腐蚀剂不会挤出,在需要对钢管进行涂塑时,间断式挤出防腐蚀剂,从而有利于提高对钢管加工的便捷性。

18.3、本发明通过翻转板的设置,使得翻转板在扭力弹簧的扭转力作用下产生翻转,从而使得翻转板在翻转后垂直于第一涂塑海绵,从而使得翻转板翻转后露出第二涂塑海绵,使得第二涂塑海绵随着翻转板展开后扩大对钢管的焊接处的涂塑面积,从而有利于提高对钢管的涂塑效率。

附图说明

19.图1为本发明的工艺流程示意图;图2为本发明的整体结构示意图;图3为本发明的整体剖面结构示意图;图4为本发明的图3中a处的放大结构示意图;图5为本发明的安装架剖面结构示意图;图6为本发明的图5中b处的放大结构示意图;图7为本发明的图6中c处的放大结构示意图;图8为本发明的图6中d处的放大结构示意图;图9为本发明的图8中e处的放大结构示意图;图10为本发明的第三齿轮和第四齿轮的连接结构示意图;图11为本发明的第一连接管的连接结构示意图;(安装架和转动架处剖面)图12为本发明的转动架的剖面结构示意图;图13为本发明的图12中f处的放大结构示意图;图14为本发明的滑槽的内部结构示意图;图15为本发明的图14中g处的放大结构示意图;图16为本发明的转动架边缘的剖面结构示意图;图17为本发明的扇叶的安装结构示意图。

20.图中:1、安装架;2、转动架;201、第一凹槽;3、第一弧形齿条;301、第二凹槽;4、第一电机;5、第一齿轮;501、让位槽;6、第一安装槽;7、第二齿轮;8、第一圆孔;9、t形安装柱;10、t形打磨柱;11、转动套;12、第一螺纹套;13、第二螺纹套;14、内腔;15、双向螺纹槽;16、第二安装槽;17、第二电机;18、第三齿轮;19、第四齿轮;20、第一固定管;21、环形齿条;22、

第一连接管;23、第三安装槽;24、伸缩防腐蚀剂箱;25、第二连接管;26、压力弹簧;27、第一滑动块;28、滑槽;29、滑动杆;30、第三凹槽;31、第二滑动块;32、单向轴承;33、转轴;34、气缸;35、第五齿轮;36、啮合齿;37、第二弧形齿条;38、第六齿轮;39、第一固定环;40、弹性管;41、通槽;42、第二固定环;43、第三连接管;44、第二固定管;45、多孔板;46、第一涂塑海绵;47、翻转板;48、扭力弹簧;49、第二涂塑海绵;50、第二圆孔;51、环形槽;52、直杆;53、弹性橡胶块;54、环形打磨板;55、第四安装槽;56、第七齿轮;57、扇叶。

具体实施方式

21.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

22.如图1至图17所示的一种焊接钢管内衬不锈钢外涂塑的管道生产工艺,该生产工艺包括以下步骤:步骤一、焊接钢管内衬操作:将不锈钢管插入到焊接钢管内,然后通过挤压装置将不锈钢管挤压贴在焊接钢管的内壁上;步骤二、焊接钢管的涂塑:通过涂覆机构将焊接钢管的表面进行防腐蚀剂的涂覆处理;步骤三、焊接钢管的对接加长:工作人员将两个需要连接在一起的焊接钢管对接在一起,使得两个钢管的切面对接平整;步骤四、焊接处理:工作人员将对接在一起的焊接钢管对接端进行焊接,使得对接在一起的焊接钢管内外管均完全焊接在一起;步骤五、焊接端打磨涂塑:工作人员将打磨涂覆装置套接在焊接钢管的焊接端外圈,随后对打磨涂覆装置进行固定,固定完毕后启动打磨涂覆装置,打磨涂覆装置首先对焊接钢管的焊接处进行打磨,在对焊接处打磨平整后自动对焊接处进行涂抹防腐蚀剂,完成对焊接处的防锈处理;其中,打磨涂覆装置包括两个安装架1,两个安装架1之间通过螺栓固定连接,两个安装架1的相对侧合并为一个完整的圆形,两个安装架1的相对侧均滑动连接有转动架2,两个转动架2合并为一个完整的圆形,两个转动架2的相对侧均开设有第一凹槽201,两个转动架2与两个安装架1之间共同安装有驱动装置,驱动装置用于驱动转动架2在安装架1的内圈转动;转动架2的内部开设有第一圆孔8,第一圆孔8与第一凹槽201相连通,第一圆孔8的内部转动连接有第一固定管20,第一固定管20的外圈滑动套设有t形安装柱9,t形安装柱9的外圈滑动套设有t形打磨柱10,t形打磨柱10的内部开设有内腔14,内腔14的底部圆周阵列贯穿开设有多个第二圆孔50,t形安装柱9与t形打磨柱10之间安装有切换装置,切换装置用于切换t形安装柱9与t形打磨柱10的使用状态,内腔14为t形安装柱9的切换进行让位;t形安装柱9与转动架2之间安装有涂覆机构,在t形安装柱9切换为工作状态时,涂覆机构用于对焊接钢管进行防腐蚀剂的涂覆处理;工作时,在对内衬不锈钢钢管进行焊接的过程中,由于焊接时在钢管的连接处破坏钢管外壁原有的涂塑层,从而使得钢管在焊接完毕后焊接处容易腐蚀损坏,因此需要对焊接处进行重新防腐处理,钢管在焊接后只需要进行焊接处的防腐处理,无需整体的防腐处理,然而部分钢管直径大,在焊接完成后翻动进

行涂覆防腐蚀剂时占用空间大,防腐蚀剂容易被粘黏,使得人工在对焊接处进行涂覆防腐蚀剂的过程中操作困难,本发明的该实施例可以解决以上问题,具体实施方式如下,两个安装架1能够通过螺钉固定连接,从而对钢管进行固定定位,两个转动架2合并成一个完整的圆转动安装在两个安装架1所围成的圆的内圈,第一凹槽201的内部能够为t形安装柱9和t形打磨柱10的安装留有空间,第一圆孔8的内部能够对t形安装柱9和t形打磨柱10进行安装,第一固定管20能够对t形安装柱9进行竖向滑动连接,t形安装柱9对t形打磨柱10进行竖向滑动连接,使得t形安装柱9和t形打磨柱10能够在同步转动的同时能够相对滑动,驱动装置能够驱动转动架2转动,转动架2转动后能够带动t形打磨柱10转动,t形打磨柱10转动的同时自转,从而带动t形安装柱9同样产生自转,使得t形打磨柱10转动时能够对钢管的焊接处进行打磨,使得钢管焊接时形成的金属凸起被打磨平整,从而有利于避免工作人员手动对焊接处进行打磨时的操作不便,在对钢管焊接处打磨完毕后,操作者启动切换装置,切换装置启动后驱动t形打磨柱10向上移动,同时驱动t形安装柱9在内腔14的内部向下移动,从而使得t形安装柱9向下移动后切换为工作状态,在t形安装柱9切换为工作状态时涂覆机构同步启动,使得涂覆机构穿过第二圆孔50后对钢管的焊接处进行防腐蚀剂的涂覆处理,从而使得操作者只需将安装架1安装固定后既能够对钢管进行自动打磨和涂塑,无需在打磨和涂塑的过程中不断的翻动钢管造成操作不便,同时有利于避免在手动翻动钢管进行涂塑时钢管滚动挤压操作者造成的安全隐患。

23.作为本发明的一种实施方式,驱动装置包括两个第一弧形齿条3、两个第二凹槽301、第一电机4、让位槽501、第一安装槽6和两个环形齿条21,两个第一弧形齿条3分别固定于两个转动架2的相背侧,两个第一弧形齿条3接触时,合并为一个完整的齿轮,两个第二凹槽301分别开设于两个安装架1的相对侧,两个第二凹槽301合并为一个完整的环形槽,第一弧形齿条3位于第二凹槽301的内部,第一电机4固定于位于上方的安装架1的侧壁上,第一电机4的输出轴贯穿安装架1的侧壁后固定有第一齿轮5,让位槽501开设于位于上方的安装架1的弧形面上,让位槽501与第二凹槽301相连通,第一齿轮5穿过让位槽501后与第一弧形齿条3相啮合,第一安装槽6开设于转动架2的侧壁上,第一安装槽6的内部转动安装有第二齿轮7,第二齿轮7与t形安装柱9固定连接,两个环形齿条21分别固定于两个转动架2的侧壁上,环形齿条21与第二齿轮7相啮合;工作时,第一电机4启动后能够通过输出轴带动第一齿轮5转动,第一齿轮5穿过让位槽501后带动与之啮合的第一弧形齿条3转动,第二凹槽301能够为第一弧形齿条3的转动提供让位空间,第一弧形齿条3转动后能够带动转动架2转动,从而使得转动架2转动后带动t形打磨柱10转动对钢管进行打磨,并且能够带动t形安装柱9转动对钢管进行涂塑,t形安装柱9转动的同时带动第二齿轮7绕着安装架1的圆心公转,使得第二齿轮7相对于环形齿条21移动,从而使得第二齿轮7在公转过程中通过与环形齿条21的啮合作用而产生自转,从而使得t形安装柱9和t形打磨柱10能够在公转的同时产生自转,从而有利于对钢管的外壁进行转动的打磨和涂覆防腐蚀剂,使得打磨方式更丰富,有利于对刚管外壁的充分打磨,实现边绕着钢管面环形涂覆,边自转涂覆,丰富涂覆的手段,有利于对打磨后的面进行均匀涂覆。

24.作为本发明的一种实施方式,切换装置包括第二安装槽16、第一螺纹套12、第二螺纹套13和转动套11,第二安装槽16开设于转动架2的内部,第二安装槽16与第一圆孔8相连通,第二安装槽16的内部固定安装有第二电机17,第二电机17的输出轴端部固定有第三齿

轮18,第一螺纹套12固定于t形安装柱9的外壁上,第二螺纹套13固定于t形打磨柱10的外壁上,并且第二螺纹套13位于第一螺纹套12的下方,转动套11转动安装于第一圆孔8的内壁上,转动套11位于t形打磨柱10的外圈,转动套11的内壁上开设有双向螺纹槽15,双向螺纹槽15由两条对称设置的螺纹槽组成,第一螺纹套12和第二螺纹套13分别与双向螺纹槽15上对称设置的两个螺纹槽相啮合,转动套11外壁的顶部固定有第四齿轮19,第四齿轮19与第三齿轮18相啮合;工作时,在钢管的焊接处打磨完毕后,操作者停下第一电机4,第一电机4停止转动后输出轴不再转动,并且处于锁死状态,从而使得转动架2无法继续转动,此时操作者启动第二电机17,第二电机17启动后通过输出轴带动第三齿轮18转动,第三齿轮18转动后带动与之啮合的第四齿轮19转动,第四齿轮19转动后带动转动套11转动,转动套11转动后带动双向螺纹槽15转动,双向螺纹槽15转动后带动与之螺纹配合的第一螺纹套12和第二螺纹套13移动,此时由于转动架2位置固定,使得第二齿轮7由于和环形齿条21啮合作用而无法转动,从而使得与第二齿轮7固定连接的t形安装柱9无法转动,t形打磨柱10由于与t形安装柱9竖向滑动连接而无法转动,从而使得与t形安装柱9和t形打磨柱10连接的第一螺纹套12和第二螺纹套13无法转动,而第一螺纹套12和第二螺纹套13与双向螺纹槽15的螺纹配合方向相反,从而使得第一螺纹套12被驱动向下移动,同时第二螺纹套13被驱动向上移动,第二螺纹套13带动t形打磨柱10向上移动,使得t形打磨柱10向上移动后逐渐远离钢管的表面,不再对钢管进行打磨,并且第一螺纹套12带动t形安装柱9相对于t形打磨柱10向下移动,t形安装柱9向下移动过程中带动涂覆机构由第二圆孔50处伸出,从而由通过t形打磨柱10对钢管进行打磨切换为通过t形安装柱9带动涂覆机构伸出对钢管表面进行防腐蚀剂的涂覆处理,完成切换作用。

25.作为本发明的一种实施方式,涂覆机构包括多个第二固定管44,全部第二固定管44圆周阵列固定于t形安装柱9的底部,全部第二固定管44均位于内腔14的内部,全部第二固定管44内部的顶部均固定有多孔板45,全部多孔板45的底部均固定有第一涂塑海绵46,第二固定管44与第二圆孔50一一对应并且位于第二圆孔50的正上方,第二固定管44与转动架2之间安装有进液机构,在t形安装柱9切换为工作状态时,进液机构用于向第二固定管44的内部输入防腐蚀剂;工作时,t形安装柱9向下移动后带动第二固定管44向下移动,第二固定管44带动多孔板45和第一涂塑海绵46向下移动,此时,进液机构同步向第二固定管44的内部输送防腐蚀剂,防腐蚀剂选用常温状态下为液体状态的防腐蚀剂,例如丙烯酸聚氨酯面漆,在涂抹至钢管表面后经过一段时间后逐渐干燥形成防腐蚀涂层,防腐蚀剂通过多孔板45后浸染至第一涂塑海绵46的内部,通过多孔板45的设置,有利于避免第一涂塑海绵46在涂塑过程中由于受到钢管的反向挤压,而被向上挤压回缩至进液机构内部的情况,第一涂塑海绵46吸收防腐蚀剂后,在操作者重新启动第一电机4带动转动架2转动时,第一涂塑海绵46能够将防腐蚀剂涂抹至钢管的表面,从而通过转动对钢管的表面进行防腐蚀剂的涂覆处理,使得操作者无需手动扶持钢管进行涂塑,有利于提高涂塑加工的效率。

26.作为本发明的一种实施方式,进液机构包括通槽41、第一连接管22和第三安装槽23,通槽41竖直开设于t形安装柱9的内部,通槽41的顶部与第一固定管20的底部对齐连通,通槽41与第一固定管20之间安装有弹性连通机构,在t形安装柱9向下移动时,弹性连通机构用于保持通槽41与第一固定管20的连通,通槽41的侧壁上固定连通有多个第三连接管43,全部第三连接管43背向通槽41的一端均贯穿t形安装柱9的侧壁后与对应的第二固定管

44对齐连通,第三安装槽23开设于转动架2的侧壁上,第一连接管22的一端转动插设于第一固定管20的内部,第一连接管22的另一端贯穿转动架2的侧壁后延伸至第三安装槽23的内部,第三安装槽23的内部滑动放置有伸缩防腐蚀剂箱24,伸缩防腐蚀剂箱24朝向第一连接管22的一端固定连通有第二连接管25,第二连接管25与第一连接管22插接连通,伸缩防腐蚀剂箱24与转动架2之间安装有挤压机构,在t形安装柱9切换为工作状态时,挤压机构用于挤压伸缩防腐蚀剂箱24向第二连接管25进行注液;工作时,第三安装槽23的内部能够对伸缩防腐蚀剂箱24进行安装,伸缩防腐蚀剂箱24为可以伸缩的机构,伸缩段的材料相当于伸缩管的特性,在需要进行涂塑时,挤压机构能够对伸缩防腐蚀剂箱24进行挤压,使得伸缩防腐蚀剂箱24内部的防腐蚀剂沿着第二连接管25被挤出,防腐蚀剂沿着第二连接管25依次通过第一连接管22、第一固定管20、通槽41和第三连接管43,随后由第三连接管43的端部进入第二固定管44的内部,从而完成防腐蚀剂向第二固定管44内部的进液,从而有利于在需要进行涂塑时,主动向第二固定管44的内部输送防腐蚀剂进行防腐蚀剂的涂覆处理。

27.作为本发明的一种实施方式,挤压机构包括压力弹簧26、第一滑动块27、滑槽28和多个啮合齿36,压力弹簧26位于伸缩防腐蚀剂箱24的内部,压力弹簧26的两端分别与伸缩防腐蚀剂箱24内部的两端固定连接,第一滑动块27固定于伸缩防腐蚀剂箱24背向第二连接管25的一端,滑槽28开设于转动架2的侧壁上,滑槽28与第三安装槽23相连通,第一滑动块27朝向滑槽28的一端固定有滑动杆29,滑动杆29延伸至滑槽28的内部,滑动杆29的内部开设有第三凹槽30,第三凹槽30的内部固定有气缸34,气缸34的伸缩杆端部固定有第二滑动块31,第二滑动块31滑动连接于第三凹槽30的内部,第二滑动块31的内部开设有通槽,通槽内部设置有单向轴承32,单向轴承32的外环与第二滑动块31固定连接,单向轴承32的内环固定有转轴33,转轴33的一端固定有第五齿轮35,全部啮合齿36阵列固定于安装架1的内壁上,啮合齿36与第五齿轮35相匹配,第五齿轮35背向转轴33的一端固定有第六齿轮38,滑槽28背向第三安装槽23的内壁上固定有第二弧形齿条37,第二弧形齿条37与第六齿轮38相啮合;工作时,在需要进行涂塑时,在启动第二电机17的同时,操作者启动气缸34,气缸34通过伸缩杆拉动第二滑动块31向啮合齿36的方向移动,从而使得啮合齿36与第五齿轮35配合,并且第二弧形齿条37与第六齿轮38啮合配合,随后在转动架2转动过程中,第五齿轮35与啮合齿36产生相对移动,从而使得第五齿轮35在相对于啮合齿36移动的过程中,通过与啮合齿36的配合而产生转动,第五齿轮35转动后由于与第二弧形齿条37的啮合作用而产生相对移动,由于第二弧形齿条37无法移动,从而使得第五齿轮35在转动过程中沿着第二弧形齿条37的轨迹滚动移动,第五齿轮35移动后带动转轴33移动,转轴33带动单向轴承32和第二滑动块31移动,第二滑动块31通过第三凹槽30推动滑动杆29移动,从而使得滑动杆29带动第一滑动块27移动,第一滑动块27移动后推动挤压伸缩防腐蚀剂箱24,从而使得伸缩防腐蚀剂箱24被推动挤压后压缩,有利于促进伸缩防腐蚀剂箱24内部的液体被挤出,在第五齿轮35转动通过啮合齿36区域后,第六齿轮38和第五齿轮35不再转动,此时由于单向轴承32的作用,转轴33无法反向转动,从而使得第六齿轮38无法反向转动向回滚动,而同时压力弹簧26通过自身的弹性力支撑伸缩防腐蚀剂箱24的两端,使得伸缩防腐蚀剂箱24不会由于晃动作用而继续压缩,从而使得第六齿轮38带动第一滑动块27的位置保持稳定,直至转动架2带动第五齿轮35转动一整圈后重新通过啮合齿36区域,从而使得转动架2每转动一圈后,能够挤压伸缩防腐蚀剂箱24挤出部分防腐蚀剂,从而有利于避免防腐蚀剂持续挤出而造成的

过量,并且有利于在涂塑过程中间断式的挤出防腐蚀剂,有利于对钢管的表面进行均匀的防腐蚀剂的涂覆处理,在涂塑停止后,操作者能够再次启动气缸34,使得气缸34带动第二滑动块31远离气缸34,使得第二滑动块31带动第五齿轮35和第六齿轮38远离啮合齿36和第二弧形齿条37,从而有利于在对钢管进行打磨时,防腐蚀剂不会挤出,在需要对钢管进行涂塑时,间断式挤出防腐蚀剂,从而有利于提高对钢管加工的便捷性。

28.作为本发明的一种实施方式,弹性连通机构包括第一固定环39和第二固定环42,第一固定环39固定于第一固定管20的内壁上,第二固定环42固定于通槽41的内壁上,第一固定环39与第二固定环42之间共同固定有弹性管40;工作时,在t形安装柱9向下移动时,t形安装柱9带动通槽41和第二固定环42向下移动,第二固定环42拉动弹性管40延伸,从而使得弹性管40能够在拉伸后依旧连通第一固定管20和通槽41,从而有利于始终保持第一固定管20和通槽41的连通。

29.作为本发明的一种实施方式,第二固定管44的底部圆周阵列设置有多个翻转板47,全部翻转板47的顶部均与第二固定管44转动连接,全部翻转板47顶部转轴的外圈均套设有扭力弹簧48,扭力弹簧48的一端与翻转板47固定连接,扭力弹簧48的另一端与第二固定管44固定连接,全部翻转板47朝向第一涂塑海绵46的一侧均固定有第二涂塑海绵49,在t形安装柱9处于上提状态时,翻转板47位于第二圆孔50的内部;工作时,在通过第一涂塑海绵46进行涂塑时,由于第一涂塑海绵46需要通过第二圆孔50伸出,从而使得的第一涂塑海绵46体积有限,使得涂塑过程中容易造成涂塑不均匀的情况,本发明的该实施例可以解决以上问题,具体实施方式如下,在第二固定管44沿着第二圆孔50向下移动时,第二固定管44与翻转板47的连接处逐渐沿着第二圆孔50移动至第二圆孔50的底部,此时,第二圆孔50的边缘不再对翻转板47进行挤压,翻转板47在扭力弹簧48的扭转力作用下产生翻转,从而使得翻转板47在翻转后垂直于第一涂塑海绵46,从而使得翻转板47翻转后露出第二涂塑海绵49,使得第二涂塑海绵49随着翻转板47展开后扩大对钢管的焊接处的涂塑面积,从而有利于提高对钢管的涂塑效率。

30.作为本发明的一种实施方式,t形打磨柱10底部的边缘开设有环形槽51,环形槽51的顶部圆周阵列固定有多个弹性橡胶块53,全部弹性橡胶块53的底部均固定有直杆52,全部直杆52的底部共同固定有环形打磨板54;工作时,在通过t形打磨柱10进行打磨的过程中,由于t形打磨柱10的底部为平面设置,从而使得t形打磨柱10与钢管的接触面积小,影响对焊接处的打磨效率,本发明的该实施例可以解决以上问题,具体实施方式如下,在t形打磨柱10向下移动时,t形打磨柱10底面与钢管的表面接触,而t形打磨柱10的边缘处通过可以产生形变的环形打磨板54与钢管表面接触,环形打磨板54接触钢管表面后对钢管表面产生挤压力,从而使得钢管对环形打磨板54产生反向挤压力,此时环形打磨板54受到挤压后推动直杆52向上移动,直杆52向上挤压弹性橡胶块53,使得弹性橡胶块53变形,从而使得环形打磨板54能够通过弹性橡胶块53的变形产生高度变化而适配钢管表面的形状,从而使得环形打磨板54能够贴合钢管表面而增加对钢管表面的打磨面积,从而有利于提高打磨效率。

31.作为本发明的一种实施方式,转动架2的侧壁上开设有第四安装槽55,第四安装槽55的内部转动安装有两个第七齿轮56,两个第七齿轮56相互啮合,靠近环形齿条21的第七齿轮56与环形齿条21相啮合,两个第七齿轮56的转轴均贯穿转动架2后延伸至第一凹槽201

的内部,两个第七齿轮56轴心的转动轴处均固定有连接轴,两个连接轴贯穿转动架2且延伸至第一凹槽201内部后表面均圆周阵列固定连接有多个扇叶57;工作时,在涂塑完成后,需要等待防腐蚀剂干燥后在拆除钢管与装置,因此需要额外的等待时,使得生产的效率降低,本发明的该实施例可以解决以上问题,具体实施方式如下,在转动架2公转过程中带动第七齿轮56公转,第七齿轮56公转过程中与环形齿条21产生相对移动,从而使得第七齿轮56在公转过程中通过与环形齿条21的啮合作用而产生自转,第七齿轮56自转后带动另一个第七齿轮56自转,从而使得两个第七齿轮56转动后带动扇叶57旋转,从而带动气流流动,使得在t形打磨柱10在对钢管进行打磨时,扇叶57能够带动气流流动吹散打磨的粉末,在涂覆机构在对钢管表面进行涂塑时,扇叶57能够带动气流流动对涂塑后的区域进行风干,从而有利于避免在涂塑完成后需要等待防腐蚀剂干燥而降低生产效率。

32.本发明工作原理:在对内衬不锈钢钢管进行焊接的过程中,由于焊接时在钢管的连接处破坏钢管外壁原有的涂塑层,从而使得钢管在焊接完毕后焊接处容易腐蚀损坏,因此需要对焊接处进行重新防腐处理,钢管在焊接后只需要进行焊接处的防腐处理,无需整体的防腐处理,然而部分钢管直径大,在焊接完成后翻动进行涂覆防腐蚀剂时占用空间大,防腐蚀剂容易被粘黏,使得人工在对焊接处进行涂覆防腐蚀剂的过程中操作困难,本发明的该实施例可以解决以上问题,具体实施方式如下,两个安装架1能够通过螺钉固定连接,从而对钢管进行固定定位,两个转动架2合并成一个完整的圆转动安装在两个安装架1所围成的圆的内圈,第一凹槽201的内部能够为t形安装柱9和t形打磨柱10的安装留有空间,第一圆孔8的内部能够对t形安装柱9和t形打磨柱10进行安装,第一固定管20能够对t形安装柱9进行竖向滑动连接,t形安装柱9对t形打磨柱10进行竖向滑动连接,使得t形安装柱9和t形打磨柱10能够在同步转动的同时能够相对滑动,驱动装置能够驱动转动架2转动,转动架2转动后能够带动t形打磨柱10转动,t形打磨柱10转动的同时自转,从而带动t形安装柱9同样产生自转,使得t形打磨柱10转动时能够对钢管的焊接处进行打磨,使得钢管焊接时形成的金属凸起被打磨平整,从而有利于避免工作人员手动对焊接处进行打磨时的操作不便,在对钢管焊接处打磨完毕后,操作者启动切换装置,切换装置启动后驱动t形打磨柱10向上移动,同时驱动t形安装柱9在内腔14的内部向下移动,从而使得t形安装柱9向下移动后切换为工作状态,在t形安装柱9切换为工作状态时涂覆机构同步启动,使得涂覆机构穿过第二圆孔50后对钢管的焊接处进行防腐蚀剂的涂覆处理,从而使得操作者只需将安装架1安装固定后既能够对钢管进行自动打磨和涂塑,无需在打磨和涂塑的过程中不断的翻动钢管造成操作不便,同时有利于避免在手动翻动钢管进行涂塑时钢管滚动挤压操作者造成的安全隐患。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1