一种全自动镜片组装点胶一体机及其生产线的制作方法

1.本技术涉及镜片组装技术领域,尤其涉及一种全自动镜片组装点胶一体机及其生产线。

背景技术:

2.虚拟现实技术(virtual reality,缩写为vr),又称虚拟实境或灵境技术,其囊括计算机、电子信息、仿真技术,实现方式以计算机技术为主,利用并综合三维图形技术、多媒体技术、仿真技术、显示技术、伺服技术等多种高科技的最新发展成果,借助计算机等设备产生一个逼真的三维视觉、触觉、嗅觉等多种感官体验的虚拟世界,从而使处于虚拟世界中的人产生一种身临其境的感觉。

3.目前,在对于vr设备内部的光学透镜或曲面镜进行加工制造时,由于其光学透镜或曲面镜的形状与平面镜片的外形和内形都不同,导致其在组装、点胶过程中,均是采用人工的方式对光学透镜或曲面镜与工件进行组装和点胶,以克服光学透镜或曲面镜的形状不规则所带来的问题;但是,随着市场上对镜片的精度要求越来越高,逐渐导致其光学透镜或曲面镜组装质量也相对变高,并且还需要要求组装、点胶工序在无尘的环境进行操作,以提高镜片的精度;为此,现阶段采用模组点胶、人工组装,再通机器对点胶之后的镜片进行曝光,其镜片组装点胶的生产效率是低下的;并且在镜片贴装前需要对其进行点胶,而通过技术人员进行操作始终需要仔细控制胶量,极其容易出现由于点胶的胶量过多导致光学透镜或曲面镜报废,增大制造成本;同时,在对其工件进行组装时,还需要技术人员在显微镜下操作,以确保镜片组装的位置是精确的和点胶的胶量也是高精度的,从而导致采用的方式已经不能满足现有市场上对镜片精度、生产效率的要求,与此同时,采用技术人员加工的方式还会相应增加的是操作者的工作时间及劳动强度,从而降低镜片组装的生产效率。

4.例如,公开号为cn108957782a,专利名称为“胶合镜片一体组装设备”的中国发明专利,其为解决“现有人工对镜片进行组装,易对光学镜头产生污染或损伤镜头,降低镜片组装产品良品率”的问题,具体是设置主体机架和工位转盘,并在工位转盘周侧的下镜片输出装置、点胶装置、上料机械手、上镜片输出装置、压合装置、揉胶装置、定心装置、上下料机械手;通过将下镜片输出装置输出下镜片,通过点胶装置点胶于下镜片上,通过将上镜片输出装置输出上镜片,从上镜片输出装置上取下上镜片且放至已点胶的下镜片上;利用压合装置初排上镜片与下镜片上间的气泡,用以糅压上镜片与下镜片以二次排出上镜片与下镜片上间的气泡;所述定心装置位于所述工位转盘右侧,用以定心上镜片和下镜片以使形成成品,同时上下料机械手通过从下镜片输出装置上取下镜片且放至所述工位转盘上,以及用以从工位转盘上取下成品且放至指定地点;通过各机构的协同运作,实现了自动流水线组装镜头,不但减少了组装工序,也降低了人体的劳动强度,且还大幅度的提高了组装效率,同时还能避免组装时污染了镜片,或损伤了镜片,进而不仅能够最大限度降低企业的生产成本;但是,上述的技术方案池中并不能对不规则镜片进行一体化的组装和点胶。

5.因此,如何对光学透镜或曲面镜进行自动化的组装和点胶是目前技术人员需要解

决的问题。

技术实现要素:

6.为克服相关技术中存在的问题,本技术提供一种全自动镜片组装点胶一体机,能够对光学透镜或曲面镜进行自动化一体化的组装和点胶,提高光学透镜或曲面镜的组装点胶效率,进而确保镜片组装的位置是精确的和点胶的胶量均是高精度的。

7.为实现上述目的,本技术在第一方面提供一种全自动镜片组装点胶一体机,包括:

8.旋转工作台,上料机构,组装机构,点胶机构和曝光装置;该旋转工作台包括有旋转圆环,该旋转圆环上设有至少四个工件治具,该旋转圆环位于该旋转工作台靠外的一侧,且该工件治具上设有与待组装工件适配的工件凹槽,该工件治具两两之间的直线距离相等;该上料机构、该组装机构、该点胶机构和该曝光装置沿着该旋转工作台的转动方向依次设置;其中,该曝光装置的曝光面面向该旋转圆环,该上料机构固定在该旋转圆环的正上方,该组装机构和该点胶机构位于该旋转工作台的侧旁,且该上料机构用于搬移待组装工件,该组装机构用于将待点胶镜片搬移到待组装工件上,该点胶机构用于对待组装工件与待点胶镜片的贴合边缘进行点胶。

9.优选地,该旋转工作台的正上方设有固定放置板,该固定放置板位于该旋转圆环的内侧;其中,该曝光装置固定在该固定放置板的一端,该固定放置板的另一端设有压料机构,该压料机构用于压紧待点胶镜片,且该组装机构的下方设有用于压紧待组装工件的定位机构。

10.优选地,该组装机构包括有第一直线模组、第二直线模组、第三直线模组和镜片搬移装置,该第二直线模组固定在该第一直线模组的滑动块上,该第三直线模组固定在该第二直线模组的滑动块上,该镜片搬移装置固定在该第三直线模组的滑动块上,且该第三直线模组的运动方向垂直与该旋转工作台的台面,该第二直线模组的运动方向与该旋转工作台的台面平行,该镜片搬移装置位于该旋转工作台的上方。

11.优选地,该上料机构包括第四直线模组、抓夹气缸和搬移直角弯板,该搬移直角弯板的一面直板固定在该第四直线模组的滑动块上,该抓夹气缸通过连接组件固定在该搬移直角弯板的另一面直板上;其中,该第四直线模组的推动方向与该旋转工作台的台面平行,该抓夹气缸的推动方向垂直于该旋转工作台的台面,该抓夹气缸的推动杆上设有气动夹指,该气动夹指面向该工件治具。

12.优选地,该点胶机构包括有三向滑动模组、针头校准装置和点胶针头,该针头校准装置的底面与该工件凹槽的点胶平面位于同一平面上;该点胶针头固定在该三向滑动模组上,由该三向滑动模组控制该点胶针头的位置,且该点胶针头垂直于该旋转工作台的台面。

13.优选地,该曝光装置包括有升降气缸、外壳箱体和uv光固化设备,该升降气缸设置在该固定放置板上,该uv光固化设备设置在该外壳箱体的内部,且该外壳箱体的一面固定在该升降气缸的伸缩杆上,该外壳箱体的开口面对应该旋转圆环;其中,该升降气缸的升降方向与该旋转工作台的台面垂直。

14.优选地,该镜片搬移装置包括安装底板和真空吸嘴,该安装底板的一面固定在该第三直线模组的滑动块上,其另一面设有回弹机构和图像传感器,该真空吸嘴固定在该回弹机构上,且该真空吸嘴和该图像传感器的拍摄方向均垂直于该旋转工作台的表面。

15.优选地,该三向滑动模组包括有x轴直线模组、y轴直线模组、z轴直线模组和点胶直角弯板,该点胶直角弯板的一面直板固定在该y轴直线模组的滑动块上,该z轴直线模组固定在该点胶直角弯板的另一面直板上,且该y轴直线模组固定在该z轴直线模组的滑动块上;其中,该x轴直线模组的运动方向和该y轴直线模组的运动方向均与该旋转工作台的台面平行,该y轴直线模组位于该x轴直线模组的外侧,且该针头校准装置与该y轴直线模组对齐。

16.优选地,该旋转工作台的底部设有中空凸轮分割器,该中空凸轮分割器包括有中空输出轴,该旋转工作台固定连接在该中空输出轴的外侧轴边上,该中空输出轴的中空内侧设有固定圆管,该固定放置板固定在该固定圆管上。

17.优选地,该压料机构包括有镜片压杆结构、第一推动气缸和第二推动气缸,该第一推动气缸的缸体固定在该固定放置板上,该第二推动气缸的缸体固定在该第一推动气缸的伸缩轴上,该镜片压杆结构固定在该第二推动气缸的伸缩轴上;其中,该第一推动气缸的推动方向与该旋转工作台的台面平行,该第二推动气缸的推动方向垂直于该旋转工作台的台面,该镜片压杆结构包括有凸压杆,该凸压杆垂直于该旋转圆环的表面。

18.优选地,该定位机构包括有工件压紧气缸和工件压紧结构,该工件压紧结构包括有连接支板和限位框架,该连接支板的一端固定在该工件压紧气缸的推动轴上,另一端与该限位框架固定连接,该限位框架位于该旋转圆环的正上方,该限位框架上设有镜片组装孔。

19.优选地,该回弹机构包括有弹簧导杆、导向滑杆和安装直角弯板,该安装直角弯板的一块直板对齐该弹簧导杆,该真空吸嘴固定在该安装直角弯板的另一块直板上,且该弹簧导杆与该导向滑杆平行;其中,该弹簧导杆通过第一固定块固定在该安装底板上,该导向滑杆的一端与该安装底板上的第二固定块滑动连接,该导向滑杆的另一端与该安装直角弯板的一块直板固定连接,且靠近该第二固定块的一端设有卡块。

20.本技术在第二方面提供一种全自动镜片组装点胶生产线,包括:

21.中转翻转机构和两个上述所述的全自动镜片组装点胶一体机;该中转翻转机构包括有中转搬料模组和中转翻转轴,该中转搬料模组包括有横向直线模组、纵向直线模组和中转吸嘴,该中转翻转轴上设有翻转治具,该中转翻转轴位于该横向直线模组的运动范围内,且位于该纵向直线模组的下方;其中,该翻转治具用于放置组装、点胶之后的待加工工件,该纵向直线模组固定在该横向直线模组的滑动块上,该中转吸嘴通过连接支板固定在该纵向直线模组的滑动块上,且该横向直线模组的一端靠近其中一个该全自动镜片组装点胶一体机的曝光装置,另一端靠近另一个该全自动镜片组装点胶一体机的上料机构之间。

22.本技术提供的技术方案可以包括以下有益效果:

23.在技术方案中,通过设置旋转工作台,上料机构,组装机构,点胶机构和曝光装置,并在旋转工作台上设置一个旋转圆环,通过在该旋转圆环上设置四个工件治具,并将旋转圆环设置在旋转工作台靠外的一侧,以便于对上面的四个工件治具进行加工处理;同时在所述工件治具上设置一个与待组装工件适配的工件凹槽,保证待组装工件的稳定性,以及使得所述工件治具两两之间的直线距离相等,保证每个工件治具均在同一旋转环上;同时沿着旋转工作台的转动方向依次设置上料机构、组装机构、点胶机构和曝光装置,使得在旋转工作台进行转动时,每个工件治具均能够被重复使用,并通过上料机构将待组装工件放

置到工件治具的工件凹槽上,以及通过组装机构将待点胶镜片搬移到工件治具上的待组装工件上,然后再利用点胶机构对贴合后的待组装工件与待点胶镜片的边缘进行点胶,从而实现对光学透镜或曲面镜进行自动化一体化的组装和点胶,提高光学透镜或曲面镜的组装点胶效率,进而确保镜片组装的位置是精确的和点胶的胶量均是高精度的。

24.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

25.通过结合附图对本技术示例性实施方式进行更详细的描述,本技术的上述以及其它目的、特征和优势将变得更加明显,其中,在本技术示例性实施方式中,相同的参考标号通常代表相同部件。

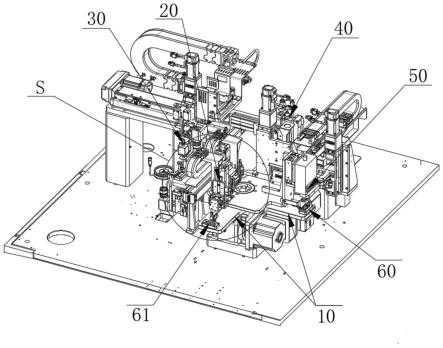

26.图1是本技术实施例示出的全自动镜片组装点胶一体机的结构示意图;

27.图2为本技术实施例示的出旋转工作台的结构示意图;

28.图3为图1中s部的放大图;

29.图4是本技术实施例示的组装机构的结构示意图;

30.图5是本技术实施例示的回弹机构的结构示意图;

31.图6是本技术实施例示的点胶机构的结构示意图;

32.图7是本技术实施例示的全自动镜片组装点胶生产线的结构示意图;

33.图8是本技术实施例示的中转翻转机构的结构示意图;

34.图中,旋转工作台-10,旋转圆环-11,固定放置板-12,中空凸轮分割器-13,固定圆管-14;上料机构-20,第四直线模组-21,抓夹气缸-22,搬移直角弯板-23,连接组件-24,气动夹指-25;组装机构-30,第一直线模组-31,第二直线模组-32,第三直线模组-33,镜片搬移装置-34,安装底板-341,真空吸嘴-342,图像传感器-343,回弹机构-35,弹簧导杆-351,导向滑杆-352,安装直角弯板-353,第一固定块-354,第二固定块-355,卡块-356;点胶机构-40,三向滑动模组-41,x轴直线模组-411,y轴直线模组-412,z轴直线模组-413,点胶直角弯板-414,针头校准装置-42,点胶针头-43;曝光装置-50,升降气缸-51,外壳箱体-52;工件治具-60;工件凹槽-61;压料机构-70,镜片压杆结构-71,凸压杆-711,第一推动气缸-72,第二推动气缸-73;定位机构-80,工件压紧气缸-81,工件压紧结构-82,连接支板-821,限位框架-822,镜片组装孔-823;中转翻转机构-90,中转搬料模组-91,横向直线模组-911,纵向直线模组-912,中转吸嘴-913,连接支板-914,中转翻转轴-92,翻转治具-921。

具体实施方式

35.下面将参照附图更详细地描述本技术的优选实施方式。虽然附图中显示了本技术的优选实施方式,然而应该理解,可以以各种形式实现本技术而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本技术更加透彻和完整,并且能够将本技术的范围完整地传达给本领域的技术人员。

36.在本技术使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包

含一个或多个相关联的列出项目的任何或所有可能组合。

37.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

38.在本技术的描述中,需要理解的是,术语“厚度”、“上”、“下”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

39.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

40.以下结合附图详细描述本技术实施例的技术方案。

41.参见图1至图7,该全自动镜片组装点胶一体机,包括:

42.旋转工作台10,上料机构20,组装机构30,点胶机构40和曝光装置50;所述旋转工作台10包括有旋转圆环11,所述旋转圆环11上设有至少四个工件治具60,所述旋转圆环11位于所述旋转工作台10靠外的一侧,且所述工件治具60上设有与待组装工件适配的工件凹槽61,所述工件治具60两两之间的直线距离相等;所述上料机构20、所述组装机构30、所述点胶机构40和所述曝光装置50沿着所述旋转工作台10的转动方向依次设置;其中,所述曝光装置50的曝光面面向所述旋转圆环11,所述上料机构20固定在所述旋转圆环11的正上方,所述组装机构30和所述点胶机构40位于所述旋转工作台10的侧旁,且所述上料机构20用于搬移待组装工件,所述组装机构30用于将待点胶镜片搬移到待组装工件上,所述点胶机构40用于对待组装工件与待点胶镜片的贴合边缘进行点胶。

43.具体地,所述旋转工作台10的正上方设有固定放置板12,所述固定放置板12位于所述旋转圆环11的内侧;其中,所述曝光装置50固定在所述固定放置板12的一端,所述固定放置板12的另一端设有压料机构70,所述压料机构70用于压紧待点胶镜片,且所述组装机构30的下方设有用于压紧待组装工件的定位机构80。

44.具体地,所述组装机构30包括有第一直线模组31、第二直线模组32、第三直线模组33和镜片搬移装置34,所述第二直线模组32固定在所述第一直线模组31的滑动块上,所述第三直线模组33固定在所述第二直线模组32的滑动块上,所述镜片搬移装置34固定在所述第三直线模组33的滑动块上,且所述第三直线模组33的运动方向垂直与所述旋转工作台10的台面,所述第二直线模组32的运动方向与所述旋转工作台10的台面平行,所述镜片搬移装置34位于所述旋转工作台的上方。

45.具体地,所述上料机构20包括第四直线模组21、抓夹气缸22和搬移直角弯板23,所述搬移直角弯板23的一面直板固定在所述第四直线模组21的滑动块上,所述抓夹气缸22通过连接组件24固定在所述搬移直角弯板23的另一面直板上;其中,所述第四直线模组21的推动方向与所述旋转工作台10的台面平行,所述抓夹气缸22的推动方向垂直于所述旋转工作台10的台面,所述抓夹气缸22的推动杆上设有气动夹指25,所述气动夹指25面向所述工

件治具60。

46.具体地,所述点胶机构40包括有三向滑动模组41、针头校准装置42和点胶针头43,所述针头校准装置42的底面与所述工件凹槽61的底面位于同一平面上;所述点胶针头43固定在所述三向滑动模组41上,由所述三向滑动模组41控制所述点胶针头43的位置,且所述点胶针头43垂直于所述旋转工作台10的台面。

47.具体地,所述曝光装置50包括有升降气缸51、外壳箱体52和uv光固化设备,所述升降气缸51设置在所述固定放置板12上,所述uv光固化设备设置在所述外壳箱体52的内部,且所述外壳箱体52的一面固定在所述升降气缸51的伸缩杆上,所述外壳箱体52的开口面对应所述旋转圆环11;其中,所述升降气缸51的升降方向与所述旋转工作台10的台面垂直。

48.具体地,所述镜片搬移装置34包括安装底板341和真空吸嘴342,所述安装底板341的一面固定在所述第三直线模组33的滑动块上,其另一面设有回弹机构35和图像传感器343,所述真空吸嘴342固定在所述回弹机构35上,且所述真空吸嘴342和所述图像传感器343的拍摄方向均垂直于所述旋转工作台10的表面。

49.具体地,所述三向滑动模组41包括有x轴直线模组411、y轴直线模组412、z轴直线模组413和点胶直角弯板414,所述点胶直角弯板414的一面直板固定在所述y轴直线模组412的滑动块上,所述z轴直线模组413固定在所述点胶直角弯板414的另一面直板上,且所述y轴直线模组412固定在所述z轴直线模组413的滑动块上;其中,所述x轴直线模组411的运动方向和所述y轴直线模组412的运动方向均与所述旋转工作台10的台面平行,所述y轴直线模组412位于所述x轴直线模组411的外侧,且所述针头校准装置42与所述y轴直线模组412对齐。

50.具体地,所述旋转工作台10的底部设有中空凸轮分割器13,所述中空凸轮分割器13包括有中空输出轴,所述旋转工作台10固定连接在所述中空输出轴的外侧轴边上,所述中空输出轴的中空内侧设有固定圆管14,所述固定放置板13固定在所述固定圆管14上。

51.具体地,所述压料机构70包括有镜片压杆结构71、第一推动气缸72和第二推动气缸73,所述第一推动气缸71的缸体固定在所述固定放置板12上,所述第二推动气缸73的缸体固定在所述第一推动气缸72的伸缩轴上,所述镜片压杆结构71固定在所述第二推动气缸73的伸缩轴上;其中,所述第一推动气缸72的推动方向与所述旋转工作台10的台面平行,所述第二推动气缸73的推动方向垂直于所述旋转工作台10的台面,所述镜片压杆结构71包括有凸压杆711,所述凸压杆711垂直于所述旋转圆环11的表面。

52.具体地,所述定位机构80包括有工件压紧气缸81和工件压紧结构82,所述工件压紧结构82包括有连接支板821和限位框架822,所述连接支板821的一端固定在所述工件压紧气缸81的推动轴上,另一端与所述限位框架822固定连接,所述限位框架822位于所述旋转圆环11的正上方,所述限位框架822上设有镜片组装孔823。

53.具体地,所述回弹机构35包括有弹簧导杆351、导向滑杆352和安装直角弯板353,所述安装直角弯板353的一块直板对齐所述弹簧导杆351,所述真空吸嘴342固定在所述安装直角弯板353的另一块直板上,且所述弹簧导杆351与所述导向滑杆352平行;其中,所述弹簧导杆351通过第一固定块354固定在所述安装底板341上,所述导向滑杆352的一端与所述安装底板341上的第二固定块355滑动连接,所述导向滑杆352的另一端与所述安装直角弯板353的一块直板固定连接,且靠近所述第二固定块355的一端设有卡块356。

54.实施例一

55.在本实施例中,通过人工的方式进行操作又无法仔细控制vr设备镜片组装点胶时的胶量,导致极其容易出现由于点胶的胶量过多导致光学透镜或曲面镜报废,增大制造成本;同时,在对其工件进行组装时,还需要技术人员在显微镜下操作,以确保镜片组装的位置是精确的和点胶的胶量也是高精度的,从而导致采用的方式已经不能满足现有市场上对镜片精度、生产效率的要求;而且采用技术人员加工的方式还会相应增加的是操作者的工作时间及劳动强度,从而降低镜片组装的生产效率;为此,为解决现有的vr设备在组装镜片时所面临组装效率低的问题,本例提供以下的技术方案,以解决其技术问题。

56.值得注意的是,本例通过设置旋转工作台,上料机构,组装机构,点胶机构和曝光装置,通过在旋转工作台上设置一个旋转圆环,并在该旋转圆环上均匀设置四个工件治具(即,所述工件治具两两之间的直线距离相等),同时该旋转圆环设置在旋转工作台靠外的一侧,以便于上料机构、组装机构、点胶机构和曝光装置能够对上面的四个工件治具进行同步加工处理,提高vr设备内的镜片与镜框(即,待组装工件)组装点胶效率;值得注意的是,所述工件治具上设置一个与待组装工件适配的工件凹槽,通过将镜框放置到该工件凹槽内,通过该工件凹槽保证待组装工件的稳定性,保证每个工件治具均在同一旋转圆环上,实现同步进行组装、点胶和曝光的同步加工;例如,通过在沿着旋转工作台的转动方向依次设置上料机构、组装机构、点胶机构和曝光装置,通过上料机构将镜框搬移到工件治具的工件凹槽上,并使旋转工作台进行转动,同时带动旋转圆环上的每个工件治具均被同步转动,然后在到达工件治具相应的位置后,停止转动,控制组装机构、点胶机构和曝光装置同步对每个工件治具上的镜框分别进行组装、点胶和曝光,从而实现对光学透镜或曲面镜进行自动化一体化的组装和点胶。

57.其中,为具体实现上述对镜框的同步组装和点胶,本例还在所述旋转工作台的正上方设有固定放置板,为避免该固定放置板阻挡上述旋转工作台的旋转圆环,本例将该固定放置板固定在所述旋转圆环的内侧,使其在该旋转圆环进行转动时,不会被固定放置板阻挡,以及防止该旋转圆环带动固定放置板转动,影响整个一体机的加工运行;其中,在实际应用中,所述曝光装置是固定在所述固定放置板的一端的,并且所述固定放置板的另一端设有压料机构;在本例中,由于vr设备的镜框是不规则形状的,因此在对其进行组装、点胶加工时,其镜框即使有工件凹槽进行限位,任然会发生晃动,影响对镜框进行组装和点胶;为此,本例通过设置所述压料机构,通过该压料机构对镜框内的镜片进行压紧固定,通过设置所述定位机构对待组装工件(即镜框)压紧,防止在对镜框在进行镜片组装时发生滑移,影响组装效果;其中,所述定位机构位于所述组装机构的下方,与所述组装机构协同工作。

58.应当说明的是,上述中的上料机构是由第四直线模组、抓夹气缸和搬移直角弯板等组件组成,具体为实现对镜框(待组装工件)进行搬移,将其镜框搬移到工件治具的工件凹槽上;本例通过该上料机构夹持镜框,在实际应用时,本例通过将所述搬移直角弯板的一面直板固定在所述第四直线模组的滑动块上,通过连接组件将所述抓夹气缸固定在所述搬移直角弯板的另一面直板上,并使得所述第四直线模组的推动方向与所述旋转工作台的台面平行,以及使得所述抓夹气缸的推动方向垂直于所述旋转工作台的台面;并在所述抓夹气缸的推动杆上设有气动夹指,所述气动夹指面向所述工件治具;例如,通过将摆设好的镜

框(带组装工件)放置到所述旋转工作台的侧旁,然后通过抓夹气缸推动气动夹指,通过气动夹指将镜框夹持,然后拉升所述抓夹气缸,将镜框夹起,通过第四直线模组拉动抓夹气缸搬移到工件治具的正上方,然后通过抓夹气缸下压,将气动夹指夹持的镜框放置到工件治具的工件凹槽内,实现对镜框进行自动化上料,提高其效率。

59.另外,上述中提到所述曝光装置是由升降气缸、外壳箱体和uv光固化设备等组件组成,为对点胶之后的镜片和镜框之间的胶水进行固化,彻底进行对镜片和镜框的安装;本例通过将所述升降气缸设置在所述固定放置板上,同时使得所述升降气缸的升降方向与所述旋转工作台的台面垂直,并将所述uv光固化设备设置在所述外壳箱体的内部,使其所述外壳箱体的一面固定在所述升降气缸的伸缩杆上,然后将所述外壳箱体的开口面对应所述旋转圆环上,在点胶之后的镜片和镜框组合体运输到曝光装置的正下方时,通过升降气缸将外壳箱体和及其内部的uv光固化设备往下降一段距离,防止uv光固化设备发出的光线散发,进而降低对胶水的曝光效果;最后启动uv光固化设备,将点胶在镜片与镜框之间胶水进行彻底固化。其中,上述uv光固化设备(uv light curing equipment)的工作原理是,把经过特殊配置调和,并且加入一定光敏剂/引发剂的uv涂料(光油、油漆、树脂等),经过吸收紫外线光固化设备中的高温度紫外光后,瞬间产生活性自由基或离子基,然后产生聚合反应,使uv涂料(光油、油漆、树脂等)在1s—2s内由液态转化为固态;具体地,uv固化设备是经相关技术配对之后,使得uv灯管在瞬间由高电压激发点亮,然后发出主峰为360nm(纳米)左右的紫外光,照射uv涂料涂抹层上,并在1~2s左右瞬时引发涂料的固化。

60.需要指出的是,上述的所述组装机构是由第一直线模组、第二直线模组、第三直线模组和镜片搬移装置等部件组成,为实现将镜片(光学透镜或曲面镜)搬移到镜框(待组装工件)上,实现自动化对镜片与镜框的组装同时,还需要保证镜片不被组件破坏;为此,本例通过将所述第二直线模组固定在所述第一直线模组的滑动块上,将所述第三直线模组固定在所述第二直线模组的滑动块上,以及将所述镜片搬移装置固定在所述第三直线模组的滑动块上,并使得所述第三直线模组的运动方向垂直与所述旋转工作台的台面和所述第二直线模组的运动方向与所述旋转工作台的台面平行,并将所述镜片搬移装置设置所述旋转工作台的上方,通过镜片搬移装置将镜片吸附搬运至工件治具上;例如,通过将摆设好的镜片放置到组装机构的附近,通过调整第一直线模组、第二直线模组和第三直线模组的运动位置,使得镜片搬移装置能够吸附到摆设好的镜片,然后再分别调整第一直线模组、第二直线模组和第三直线模组的位置,将镜片精准放置到镜框上,实现对镜片和镜框的组装,提高其组装效率。

61.还应当说明的是,上述的所述点胶机构是由三向滑动模组、针头校准装置和点胶针头等部件组成的,为实现对组装好的镜片镜框进行自动化点胶粘合,以提高镜片镜框的贴装生产效率;本例先通过将所述针头校准装置的底面设置成与所述工件凹槽的点胶平面位于同一平面,然后通过将所述点胶针头固定在所述三向滑动模组上,由所述三向滑动模组控制所述点胶针头的位置,并将所述点胶针头设置成垂直于所述旋转工作台的台面,使得三向滑动模组灵活控制点胶针头的位置;例如,在组装好之后的镜片和镜框运输至点胶机构的下方时,先通过三向滑动模块控制点胶针头往针头校准装置的底面进行实行点胶,当针头接触到该针头校准装置的底面时,记录当次点胶针头的点胶位置,然后根据该点胶位置的点胶高度(即,z轴坐标),以及结合点胶的位置坐标(包括x轴坐标、y轴坐标),通过三

向滑动模块将点胶针头移动到组装好的镜片镜框上方,对镜片镜框的特定贴合位置进行点胶,从而实现精准地对镜片进行点胶;并且,由于镜片的不规则形状,还需要多次调整点胶针头的下压高度,确保针头不会磨损镜片本身,依次分别对镜片的不同位置进行分别点胶;如,通过调整从新针头校准装置的底面高度,然后重复上述的步骤,实现对镜片的不同位置进行高精度点胶;以此类推,能够在不破坏镜片本身的前提下,实现对镜片镜框的高精度点胶,提高镜片镜框的点胶质量

62.具体地,上述中的三向滑动模组是由x轴直线模组、y轴直线模组、z轴直线模组和点胶直角弯板组成,为能够实现点胶针头的多向运动,使得点胶针头能够灵活地调整其位置;本例通过将所述点胶直角弯板的一面直板固定在所述y轴直线模组的滑动块上,将所述z轴直线模组固定在所述点胶直角弯板的另一面直板上,以及将所述y轴直线模组固定在所述z轴直线模组的滑动块上,实现点胶针头在空间上的三向运动;并且,为保证能够数量地对镜片镜框的贴合位置进行点胶,本例还将所述x轴直线模组的运动方向和所述y轴直线模组的运动方向均设置成与所述旋转工作台的台面平行,以及将所述y轴直线模组设置在所述x轴直线模组的外侧,并使得所述针头校准装置能够与所述y轴直线模组在竖直方向上的对齐,从而保证点胶针头在活动过程中,不会被其他组件影响,并且能够持续地对应需要点胶的位置,才能实现对不规则镜片以及不规则镜框进行高精度的点胶,保证镜片镜框的组装质量。

63.实施例二

64.在本实施例中,为进一步描述上述的技术方案,以便于技术人员能够充分实施本是实施例,本例还对上述的镜片搬移装置做出进一步的阐述,具体地,为防止在搬移镜片时,由于机械设备的机械式执行指令会经常导致其镜片搬移装置本身将镜片压碎或者磨损镜片,导致镜片报废的同时,还提高镜片镜框的组装成本;为此,本例对镜片搬移装置进行设计,具体地通过将镜片搬移装置设置成由安装底板和真空吸嘴等组成的结构,通过将所述安装底板的一面固定在所述第三直线模组的滑动块上,并在其安装底板的另一面设有回弹机构和图像传感器,通过将所述真空吸嘴固定在所述回弹机构上,使其在吸附镜片或者是在下压镜片时,回弹机构能够有效地其到缓冲的作用,并且在停止使用,该回弹机构能够有效使得整个吸嘴恢复到原来的位置上;另外,为实现精准地将镜片贴合到镜框上,本例还在所述真空吸嘴的侧旁设有图像传感器,通过图像传感器拍摄镜框的图像以及拍摄镜片的图像,并基于两个图像的适配度进行组装;即,当两者的配合度一致时,通过第一直线模组、第二直线模组和第三直线模组分别控制镜片搬移装置吸附镜片将其搬移到镜框上,实现精确吸附;当两者的配合度不一致时,通过第一直线模组、第二直线模组和第三直线模组分别镜片的角度,待其配合度一致时,将镜片搬移到镜框上,实现自动化的、精确的镜片镜框组装。

65.应当说明的是,上述中的回弹机构包括有弹簧导杆、导向滑杆和安装直角弯板,其中,为方便真空吸嘴能够吸附到镜片,本例通过将所述安装直角弯板的一块直板对齐所述弹簧导杆,并将其所述真空吸嘴固定在所述安装直角弯板的另一块直板上,同时使得所述弹簧导杆与所述导向滑杆平行,并且通过第一固定块将所述弹簧导杆通过固定在所述安装底板上,以及将所述导向滑杆的一端与所述安装底板上的第二固定块滑动连接,所述导向滑杆的另一端与所述安装直角弯板的一块直板固定连接,实现对整个装置的固定;同时,为

防止导向滑杆脱落,本例还在所述导向滑杆靠近所述第二固定块的一端设有卡块,通过卡块卡住整条导向滑杆;例如,在真空吸嘴移动到放置镜片的上方时,通过直线模型下压,真空吸嘴压紧镜片,然后通过负压将镜片吸附住,并且在下压时,由于回弹机构的存在,其弹簧导杆和导向滑杆会对镜片产生一定缓冲,放置镜片被下压的直线模组压坏,从而保护镜片;同时,将吸附的镜片搬移到镜框内进行下压时,也是如此,通过弹簧导杆和导向滑杆会对镜片产生一定缓冲,防止镜片在镜框内被压坏。

66.实施例三

67.在本实施例中,为能够使得旋转工作台能够进行旋转转动,本例还作出更进一步的描述,具体地,本例通过在所述旋转工作台的底部设有中空凸轮分割器,其中所述中空凸轮分割器是设有中空输出轴的,本例通过将所述旋转工作台固定连接在所述中空输出轴的外侧轴边上,同时在所述中空输出轴的中空内侧设有固定圆管,将所述固定放置板固定在所述固定圆管上,使得在所述旋转工作台进行旋转的时候,其所述固定放置板不会发生转动,使得能够有效地对旋转工作台上的工件治具进行持续加工,提高镜片的组装、点胶效率;同时,通过中空凸轮分割器控制旋转工作台的转动,能够有效地将旋转工作台上进行精准控制,能够提高点胶和组装的精准度。

68.实施例四

69.在本实施例中,为克服镜框和镜片是不规则组件的特性(容易导致镜框和镜片在加工组装或点胶时极其容易出现偏移),从而引起镜框的组装和镜片的点胶失败,影响了生产的持续进行;为此,本例通过设置压料机构和定位机构,具体地,所述压料机构包括有镜片压杆结构、第一推动气缸和第二推动气缸,为实现固定组装后镜片,防止镜片在进行点胶时发生偏移,影响镜框和镜片的整体效果;本例通过将所述第一推动气缸的缸体固定在所述固定放置板上,将其所述第二推动气缸的缸体固定在所述第一推动气缸的伸缩轴上,以及将所述镜片压杆结构固定在所述第二推动气缸的伸缩轴上,使得所述第一推动气缸的推动方向能够与所述旋转工作台的台面平行,以及使得所述第二推动气缸的推动方向能够垂直于所述旋转工作台的台面,通过所述镜片压杆结构上的凸压杆将组装好的镜片压紧后,然后通过点胶针头对镜片与镜框的边缘进行点胶,实现对镜片的精准点胶,防止点胶位置不准确的情况出现;其中,为方便第二推动气缸和第一推动气缸的控制,本例还需要将所述凸压杆设置成垂直于所述旋转圆环的表面,通过第二推动气缸和第一推动气缸的协同工作,从而实现对镜片的压紧和点胶。

70.另外,本例中的定位机构包括有工件压紧气缸和工件压紧结构,为实现在组装过程对镜框的压紧,防止镜框(不规则形状)在过组装镜片的过程中出现偏移,影响镜片和镜框的组装效果;为此,为保证组装的效果,本例通过将所述工件压紧结构设置成由连接支板和限位框架等组件组成的结构,通过将所述连接支板的一端固定在所述工件压紧气缸的推动轴上,将其另一端与所述限位框架固定连接,并使所述限位框架位于所述旋转圆环的正上方,当镜框运输到限位框架的下方时,控制工件压紧气缸下压,通过所述限位框架将不规则的镜框压紧,实现对镜框的固定,然后通过组装机构将镜片搬移到镜框的内部,实现对镜框和镜片的组装;同时,为方便组装和拍照,本例还在所述限位框架上设有镜片组装孔,通过该镜片组装孔对镜框进行组装和对镜片进行拍照,实现高精度的组装效果。

71.与前述应用功能实现方法实施例相对应,本技术还提供了一种全自动镜片组装点

胶生产线及相应的实施例。

72.实施例五

73.由于vr设备内部的镜框需要安装的镜片不仅仅只有一块,而且同时安装两块镜片也必然会导致镜片组装不精准,降低vr设备的质量;在对镜框进行另一块的镜片组装时,本例还提出一种新的技术方案“镜片组装点胶生产线”,具体地,参见图7和图8,该镜片组装点胶生产线包括:中转翻转机构90和两个上述任一项所述的全自动镜片组装点胶一体机;所述中转翻转机构90包括有中转搬料模组91和中转翻转轴92,所述中转搬料模组91包括有横向直线模组911、纵向直线模组912和中转吸嘴913,所述中转翻转轴92上设有翻转治具921,所述中转翻转轴92位于所述横向直线模组911的运动范围内,且位于所述纵向直线模组912的下方;其中,所述翻转治具921用于放置组装、点胶之后的待加工工件,所述纵向直线模组912固定在所述横向直线模组911的滑动块上,所述中转吸嘴913通过连接支板914固定在所述纵向直线模组912的滑动块上,且所述横向直线模组911的一端靠近其中一个所述全自动镜片组装点胶一体机的曝光装置50,另一端靠近另一个所述全自动镜片组装点胶一体机的上料机构20之间。

74.在本实施例中,为实现分步对镜框进行组装两块镜片,本例在组装一块镜片之后,再自动化对其组装另一块镜片;具体地,本例通过设置中转翻转机构和两个上述所述的全自动镜片组装点胶一体机;待其中一台全自动镜片组装点胶一体机完成对镜框上的一面镜片组装、点胶和曝光之后,本例通过中转翻转机构将其镜框进行翻转,再利用另一台全自动镜片组装点胶一体机对其镜框的另一面进行镜片组装点胶,实现对该镜框进行自动化的分步组装和点胶。

75.具体地,上述中的中转翻转机构上设有中转搬料模组和中转翻转轴,而其中所述中转搬料模组上设有横向直线模组、纵向直线模组和中转吸嘴,以及所述中转翻转轴上设有翻转治具,本例通过将所述中转翻转轴设置在所述横向直线模组的运动范围内,并使其设置在所述纵向直线模组的下方,使得中转搬料模组在进行搬移镜框时,该中转翻转轴上的翻转治具能够有效地被中转搬料模组夹持其内部的镜框,并将其运输至其另一台全自动镜片组装点胶一体机上,对其镜框的其他位置进行自动一体化的组装、点胶和曝光,实现自动化对vr设备内部的镜框进行精准的镜片安装,提高其镜片安装的效率和质量。

76.应当说明的是,本例中的翻转治具是用于放置组装、点胶之后的待加工工件的,通过将所述纵向直线模组固定在所述横向直线模组的滑动块上,通过连接支板将所述中转吸嘴固定在所述纵向直线模组的滑动块上,使其所述横向直线模组的一端靠近其中一个所述全自动镜片组装点胶一体机的曝光装置,以及使其另一端靠近另一个所述全自动镜片组装点胶一体机的上料机构之间,通过该横向直线模组实现将镜框搬移到另一端的全自动镜片组装点胶一体机上,实现自动化地对镜框进行多个镜片的组装、点胶和曝光。

77.还可以推导出的是,本例通过设置多个全自动镜片组装点胶一体机以及多个中转翻转机构,实现对需要安装多个镜片的镜框进行一体化的镜片安装和点胶,大大提高了vr设备内部镜框的安装效率和制造效率,并且提高镜片组装的精度,减少了原材料的浪费,具有极大的推广作用。

78.关于上述实施例中的装置,其中各个模块执行操作的具体方式已经在有关该方法的实施例中进行了详细描述,此处将不再做详细阐述说明。

79.上文中已经参考附图详细描述了本技术的方案。在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详细描述的部分,可以参见其他实施例的相关描述。本领域技术人员也应该知悉,说明书中所涉及的动作和模块并不一定是本技术所必须的。另外,可以理解,本技术实施例方法中的步骤可以根据实际需要进行顺序调整、合并和删减,本技术实施例装置中的模块可以根据实际需要进行合并、划分和删减。

80.以上已经描述了本技术的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1