气胀轴的装配设备及其装配方法与流程

本发明涉及芯轴组件生产,尤其涉及气胀轴的装配设备及其装配方法。

背景技术:

1、芯轴组件是常见的零件类型之一,芯轴组件的种类多样,其中包括气胀轴。气胀轴是一种经过高压充气后表面可以形成突起的轴,且放气后表面突起部分可以迅速缩回。气胀轴具有承载量大的特点,并且可平衡受力,可以收卷承载量较重的物品,目前被用于被广泛用于冶金、造纸、印染、织布、橡胶、线材等行业。

2、气胀轴在生产过程中,需要工作人员手动地将芯轴装配进气胆的内腔,但是由于在装配之前,气胆的内腔的截面直径要小于芯轴的截面直径,且由于气胆是软质材料制成不好固定,工作人员施加于芯轴的装配力度不易控制,难以把控芯轴的装配位置。此外,装配时需要一个人控制内胆,而另一个控制芯轴插入气胆内腔的形成,因此,使得装配的效率较低。

3、同时,由于生产需求高,这就需要用到大量的人工,导致人员成本比较高,并且人工组装需要花费较长的时间,生产效率非常低,影响气胀轴的总产量。另外,气胆轴组装是一项非常耗费人力的工序,工人在组装过程中需要花费较大的体力,带给工人带来较大的身体负担,长此以往,会对工人的身体带来严重的损害。

4、而现有的半自动化装配装置在使用时,通常一次性将芯轴装配于气胆。但随着半自动化装配装置的长期使用,其移动机构会出现磨损,导致其运动行程出现偏差,使得芯轴的装配位置不合标准,影响加工质量。这种零件损坏导致的生产误差问题,需要维修人员对装置进行大幅度维修,不仅操作繁琐,并且维修成本过高。

5、另外,若是使用半自动化装配装置装配不同规格的气胆轴,则需要工作人员对半自动化装配装置的移动机构进行调整,改变移动机构的移动行程,这种装配方法不但操作不够便捷,而且移动机构的移动行程调整精度比较低,不能适用于装配精度要求的气胀轴的加工。

技术实现思路

1、本发明的一个优势在于提供一种气胀轴的装配设备及其装配方法,其中所述气胀轴的装配设备在将所述芯轴装配于所述气胆之前,能够对所述气胆进行通气以实现所述气胆的膨胀和对所述气胆进行扩口,从而使所述气胆的开口装配通道在装配所述芯轴时,都大于所述芯轴的截面直径,以便于所述芯轴从所述开口插入所述气胆的所述装配通道。

2、本发明的另一个优势在于提供一种提供气胀轴的装配设备及其装配方法,其中所述气胀轴的装配设备能够自动地装配一芯轴于所述气胆,以形成一气胀轴。

3、本发明的另一个优势在于提供一种气胀轴的装配设备及其装配方法,其中所述气胀轴的装配设备适配与装配形成不通长度的气胀轴。

4、本发明的另一个优势在于提供一种气胀轴的装配设备及其装配方法,其中所述气胀轴的装配设备在装配时,能够防止所述气胆破裂。

5、本发明的另一个优势在于提供一种气胀轴的装配设备及其装配方法,其中所述气胀轴的装配设备在将所述芯轴装配于所述气胆时,能够保证所述芯轴和所述气胆的同轴度,从而使所述芯轴更容易插入所述气胆。

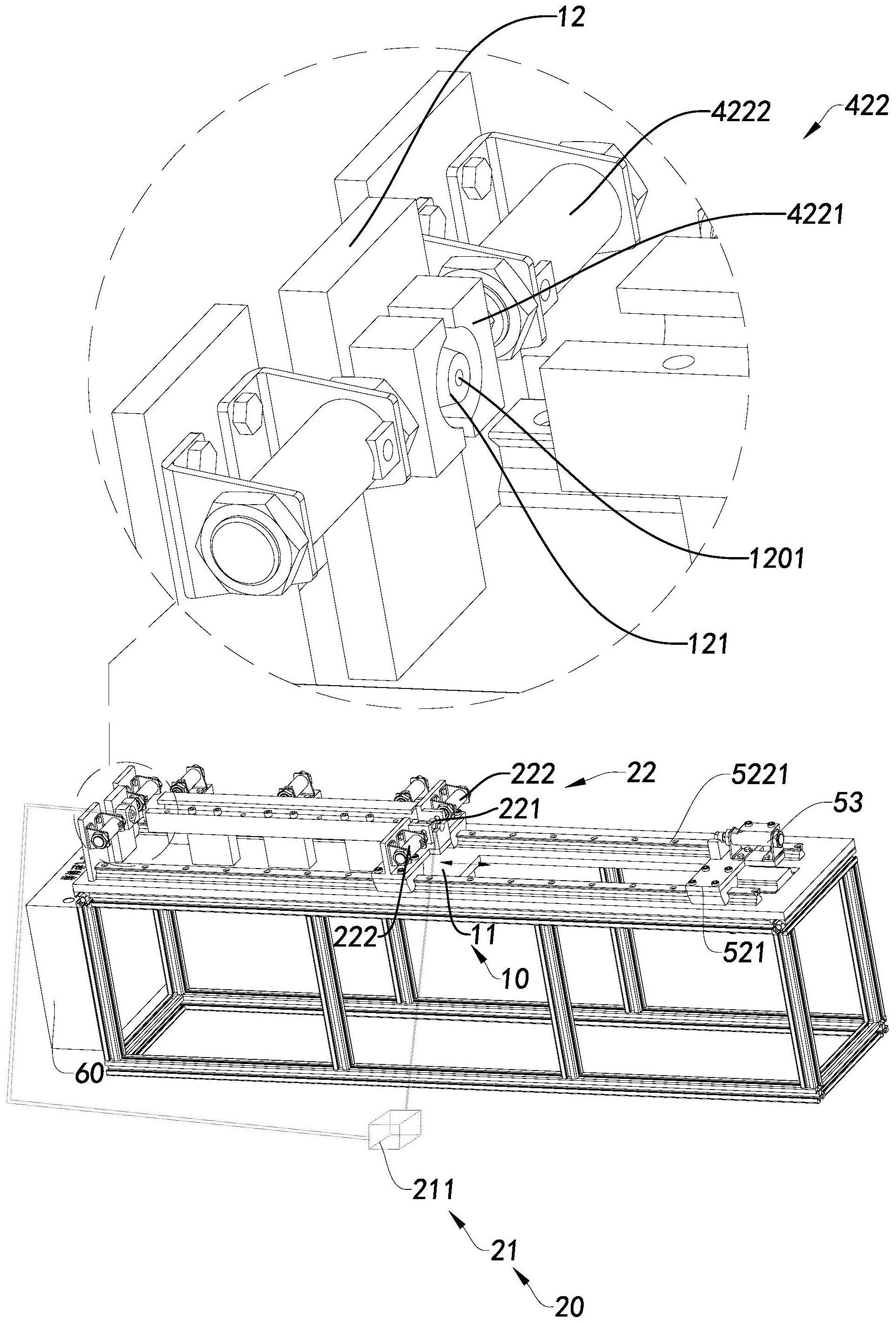

6、本发明的另一个优势在于提供一种气胀轴的装配设备,用于芯轴装配于一气胆,所述气胆两端分别具有一第一开口、一第二开口和连通所述第一开口和所述第二开口的一装配通道,其特征在于,所述气胀轴的装配设备包括:

7、设备主体,所述设备主体具有一安装台,用于支撑所述气胆,所述设备主体具有与一通气单元连通和一对接座,其中所述对接座具有沿着轴向延伸而凸出的一对接部,用于插入所述第二开口,其中所述对接部形成一对接通道,用于与所述第二开口对接;

8、装配组件,所述装配组件包括一扩口构件,所述扩口构件被设置包括至少一对扩口臂,其中每对所述扩口臂可沿径向方向移动地设置于所述安装台,以在所述扩口臂被从所述第一开口插入所述气胆的所述装配通道且沿径向方向移动预定距离后,能够使所述第一开口的截面直径大于需要装配进入所述装配通道的所述芯轴的截面直径。

9、根据本发明一实施例,至少一个所述扩口臂上设置有一进气通道和与所述进气通道连通且朝向支撑于所述安装台上所述气胆的所述第一开口的一进气孔,其中在所述扩口臂被从所述第一开口插入所述装配通道后,所述进气通道通过所述进气孔与所述装配通道连通。

10、根据本发明一实施例,所述扩口构件包括一扩口驱动件,其中每对所述扩口臂被可沿径向方向移动地连接于所述扩口驱动件。

11、根据本发明一实施例,所述扩口驱动件被设置为一丝杆机构。

12、根据本发明一实施例,所述气胀轴的装配设备还包括一避让组件,其中所述避让组件包括一轴向移动台,其中所述扩口构件被可安装于所述轴向移动台。

13、根据本发明一实施例,所述避让组件包括一驱动单元,其中所述轴向移动台可沿轴向在所述安装台上移动预定距离地连接于所述驱动单元。

14、根据本发明一实施例,所述气胀轴的装配设备还包括一气胆定位组件,其中所述气胆定位组件包括一载料槽和一限位机构,其中所述载料槽被设置沿所述轴向方向延伸,用以承载所述气胆,所述限位机构包括沿所述载料槽延伸方向布置的至少一第一限位构件,其中所述第一限位构件包括至少一第一限位块和至少一第一限位驱动件,其中所述第一限位块被可驱动而沿径向方向移动地连接于所述第一限位驱动件,从而使所述载料槽的槽口被所述第一限位块盖合。

15、根据本发明一实施例,所述载料槽优选地被实施为圆弧槽,且所述第一限位块朝向所述载料槽一侧也形成圆弧槽。

16、根据本发明一实施例,所述限位机构包括一第二限位机构,其中所述第二限位机构包括可沿径向方向移动的至少一对夹臂,其中一对所述夹臂被设置于所述安装台上靠近所述对接座的位置,并在所述夹臂被驱动而相互靠近时,一对所述夹臂从支撑于所述安装台的所述气胆的两侧夹紧所述气胆上靠近形成所述第二开口的端部,并使所述对接部保持与形成所述开口的所述气胆的端部对接,所述第二限位机构包括一第二限位驱动件,其中所述夹臂被可驱动而沿径向方向移动地连接于所述第二限位驱动件,以使所述夹臂能够被驱动而从所述径向上夹紧或松开所述气胆上靠近形成所述第二开口的端部。

17、根据本发明一实施例,所述芯轴传送组件包括一芯轴定位架、一芯轴带动构件和一到位推动构件,其中所述芯轴带动构件包括一滑动支架和一带移单元,其中所述滑动支架和所述芯轴定位架分别在与轴向延伸的路径上形成一第一安装槽和一第二安装槽,用以承载所述芯轴的两端部,所述带移单元包括与轴向方向平行设置的至少一限位导轨和一丝杆电机,其中所述滑动支架通过所述丝杆电机被可滑动地设置于所述限位导轨,所述到位推动构件被安装于所述滑动支架,并且所述到位推动构件具有可沿轴向方向移动的一移动端,其中所述移动端被设置在所述轴向上,用以抵接支撑于所述滑动支架和所述芯轴定位架上所述芯轴的一端。

18、根据本发明的另一个方面,本发明提供一种气胀轴的装配方法,其中所述方法包括:

19、通过扩口构件将支撑于所述安装台上的气胆的所述第一开口扩增,以使所述第一开口的截面直径大于所述芯轴的截面直径,并通过所述进气通道向所述气胆的装配通道充气,以使所述装配通道的截面直径大于所述芯轴的截面直径;

20、装配所述芯轴进入所述装配通道。

- 还没有人留言评论。精彩留言会获得点赞!