汽车支架连续模模内压毛边工艺的制作方法

1.本发明涉及汽车支架制作的技术领域,具体为汽车支架连续模模内压毛边工艺。

背景技术:

2.图1中的汽车支架类的零件,其由连续模通过冲压获得,由于其外形要求无毛边,现有的生产工序是是由连续模生产出半成品,再在工程模上进行带料点区域压毛边,其工作效率低,而且加上周转、场地、人工、设备,导致成本高。为此,急需研发一种直接在连续模内进行压毛边的工艺,从而提高工作效率、降低成本。

技术实现要素:

3.针对上述问题,本发明提供了汽车支架连续模模内压毛边工艺,其提高了工作效率、降低了成本。

4.汽车支架连续模模内压毛边工艺,其特征在于:相邻的半成品之间通过带料边连接进行连续步进生产,在成型的最后位置通过剪切冲子将处于末端的半成品和相邻的前部半成品的之间带料边冲切掉,使得末端的半成品成为独立半成品,之后通过驱动机构通过滑块将末端的独立半成品推入后方位置的压毛边定位位置,之后对应于压毛边定位位置下方的下模压毛边入块顶升顶住半成品的下部位置、同时对应于压毛边定位位置上方的上模压毛边冲子向下冲压将半成品的对应于两侧的带料边区域的毛边完成压毛边,之后下模压毛边入块下降、上模压毛边冲子上升完成脱模,压毛边定位位置的成品被取出,同时滑块复位,等待下一次冲压动作。

5.其进一步特征在于:

6.半成品之间的长度方向两侧的中部位置分别通过带料边连接相邻的半成品,其确保物料整体沿着连续模的送料方向进给送料,且确保半成品的长度方向的两端不需要进行后续压毛边作业、仅需要对于半成品的设置有带料边的区域进行压毛边作业;

7.所述剪切冲子仿形于带料边的形状设置,所述滑块设置于半成品长度方向的两端位置布置,所述滑块在物料整体输送前进时内缩布置,确保不会干涉物料的正常输送,在物料输送到位后,滑块向上凸起,置于末端的半成品和相邻的前部半成品的之间的位置;

8.所述滑块的对应位置的上方还设置有滑块插刀,所述滑块插刀在剪切冲子未完成带料边剪切时不和滑块的导向面接触,当剪切冲子剪切带料边脱离半成品后,滑块插刀和滑块导向面接触,驱动滑块推动独立半成品朝向压毛边定位位置移动;

9.独立半成品达到压毛边定位位置后,滑块插刀继续下行但滑块不会再向前移动,此时冲床继续合模带动上方的上模压毛边冲子向下冲压,同时下模压毛边入块顶升顶住半成品的下部位置,组合完成独立半成品的压毛边作业,之后冲床带动上模上升,且下模压毛边入块下降,在脱模状态下,完成压毛边的成品从压毛边定位位置内取出;

10.所述滑块沿着水平移动方向的底部嵌装有轨道、且滑块连接有复位弹簧,在脱模状态下滑块水平复位,且滑块整体机构的底部设置有顶升装置,确保物料在整体送料时,滑

块不会干涉物料的行进。

11.采用本发明后,冲床的上模下压时,剪切冲子将处于末端的半成品和相邻的前部半成品的之间带料边冲切掉,之后滑块在驱动下将独立半成品送入压毛边定位位置,之后对应于压毛边定位位置下方的下模压毛边入块顶升顶住半成品的下部位置、同时对应于压毛边定位位置上方的上模压毛边冲子向下冲压将半成品的对应于两侧的带料边区域的毛边完成压毛边,之后下模压毛边入块下降、上模压毛边冲子上升完成脱模,压毛边定位位置的成品被取出,其即一次冲压完成冲切、移动、压毛边动作,如此往复,达到连续模内压毛边要求;其提高了工作效率、降低了成本。

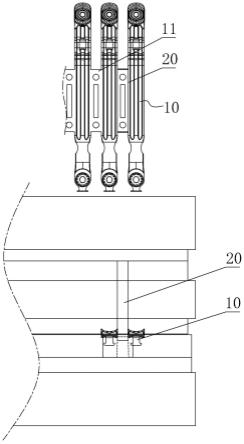

附图说明

12.图1为本发明的所对应的汽车支架的立体图;

13.图2为本发明所对应的带料边冲切示意图;

14.图3为本发明所对应的半成品移动示意图;

15.图4为本发明所对应的半成品压毛边示意图。

具体实施方式

16.成品见图1,汽车支架连续模模内压毛边工艺、见图2-图4:相邻的半成品10之间通过带料边11连接进行连续步进生产,在成型的最后位置通过剪切冲子20将处于末端的半成品10和相邻的前部半成品10的之间带料边11冲切掉,使得末端的半成品10成为独立半成品,之后通过驱动机构通过滑块30将末端的独立半成品10推入后方位置的压毛边定位位置40,之后对应于压毛边定位位置40下方的下模压毛边入块50顶升顶住半成品10的下部位置、同时对应于压毛边定位位置40上方的上模压毛边冲子60向下冲压将半成品10的对应于两侧的带料边区域的毛边完成压毛边,之后下模压毛边入块50下降、上模压毛边冲子60上升完成脱模,压毛边定位位置40的成品被取出,同时滑块30复位,等待下一次冲压动作。

17.具体实施时:半成品10之间的长度方向两侧的中部位置分别通过带料边11连接相邻的半成品10,其确保物料整体沿着连续模的送料方向进给送料,且确保半成品10的长度方向的两端不需要进行后续压毛边作业、仅需要对于半成品10的设置有带料边的区域进行压毛边作业;

18.剪切冲子20仿形于带料边11的形状设置,滑块30设置于半成品长度方向的两端位置布置,滑块30在物料整体输送前进时下缩布置,确保不会干涉物料的正常输送,在物料输送到位后,滑块机构在底部顶升装置顶升下向上凸起,滑块机构上的滑块20置于末端的半成品10和相邻的前部半成品10的之间的位置;

19.滑块30的对应位置的上方还设置有滑块插刀70,滑块插刀70在剪切冲子未完成带料边11剪切时不和滑块30的导向面31接触,当剪切冲子剪切带料边脱离半成品后,滑块插刀70的压附导向斜面71和滑块30的导向面31接触,驱动滑块30推动独立半成品10朝向压毛边定位位置40移动;

20.独立半成品10达到压毛边定位位置40后,压附导向斜面71和滑块30的导向面31的位移导向完成,滑块插刀70继续下行但滑块30不会再向前移动,此时冲床继续合模带动上方的上模压毛边冲子60向下冲压,同时下模压毛边入块50顶升顶住半成品10的下部位置,

组合完成独立半成品的压毛边作业,之后冲床带动上模上升,且下模压毛边入块50下降,在脱模状态下,完成压毛边的成品从压毛边定位位置内取出,取出时可通过机械手取出或人工取出;

21.滑块30沿着水平移动方向的底部嵌装有轨道、且滑块30连接有复位弹簧,在脱模状态下滑块30水平复位,且滑块机构的底部设置有顶升装置,确保物料在整体送料时,滑块不会干涉物料的行进。

22.其工作原理如下:冲床带动上模下压时,剪切冲子将处于末端的半成品和相邻的前部半成品的之间带料边冲切掉,之后滑块在驱动下将独立半成品送入压毛边定位位置,之后对应于压毛边定位位置下方的下模压毛边入块顶升顶住半成品的下部位置、同时对应于压毛边定位位置上方的上模压毛边冲子向下冲压将半成品的对应于两侧的带料边区域的毛边完成压毛边,之后下模压毛边入块下降、上模压毛边冲子上升完成脱模,压毛边定位位置的成品被取出,其通过三个动作的节拍差,顺次在冲压完成冲切、移动、压毛边动作,如此往复,达到连续模内压毛边要求;其提高了工作效率、降低了成本。

23.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

24.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1