自动扎铜丝生产线的制作方法

1.本技术涉及铜丝加工技术领域,具体涉及一种自动扎铜丝生产线。

背景技术:

2.铜丝(copper wire)指的是由热轧铜棒不退火(但尺寸较小的丝可能要求中间退火)拉制而成的丝,可用于织网、电缆、铜刷过滤网等。目前常规的加工工艺是先将棒状的原料放入加热设备中,使其加热至通红状态,然后放入挤压设备中挤压成细小的丝状,通过收卷设备把处理好的细小铜丝收卷成一卷,待冷却到一定温度后,后续再人工把一卷卷的铜丝用对焊机焊接在一起(非必要,如果有需求需要把多卷铜丝对焊接起来,不同客户对铜丝的长度需求不同),然后进行拔丝操作,使铜丝表面的黑皮脱落,此时铜丝为金黄色发亮的状态,拔丝完成后就是完整的一扎扎铜丝,最后进行打包即可完成铜丝的加工。

3.目前生产过程中尤其是中小企业,大多无力采购全自动化生产线,而且由于生产的铜丝也是作为其他厂家的原料,因此并不需要太高的精度,只要保证质量和生产效率即可。因此这些中小企业大多采用人工的方式操作单台设备,也不存在流水线的概念,每一道工序设置一个或多个工人操作设备进行加工,相邻两道工序之间需要人工转运,效率较低,而且如加热设备到挤压设备这个环节的转运,为了防止棒状原料冷却过长时间,需要工人手工夹起来,然后寒露到挤压设备中,再操作挤压设备进行操作,如此不断进行挤压设备的进料,这个过程中高温的棒状原料一旦掉落可能会使得工人受伤,且在天气炎热时,工人的工作环境也不太好。

4.因此,亟待一种可保障工人安全、降低工人工作强度、较低成本、提升工作效率和工人工作环境的自动扎铜丝生产线。

5.申请内容

6.本技术的目的是针对现有技术中存在的上述问题,提供了自动扎铜丝生产线。

7.为了实现上述申请目的,本技术采用了以下技术方案:自动扎铜丝生产线包括:

8.加热设备,设于原料存放区的一侧,用于对棒状原料进行加热,使其能够符合挤压成型的要求;

9.第一机械手,用于对加热后的棒状原料进行夹取,放入至挤压成型设备的入料口;

10.挤压成型设备,用于对加热后的棒状原料进行挤压成型操作,按照设定直径输出铜丝;

11.移动收卷机,设于挤压成型设备的输出端,且底部设有移动轮,能够按照指令移动至指定区域;

12.对焊机,用于对两条铜丝进行对焊操作,且该对焊机旁设有人工操作工位;

13.第二机械手,用于将两条铜丝分别固定至对焊机上进行对焊操作;

14.第三机械手,用于将挤压成型设备输出的铜丝缠绕至移动收卷机,以使得移动收卷机能够依靠自身转动实现对铜丝的收卷;

15.相机模块,分别设于第一机械手和第二机械手以及所示第三机械手的执行末端,

用于进行图像拍摄和图像识别操作;

16.拔丝工位,用于供移动到拔丝工位的移动收卷机上的铜丝进行拔丝操作和扎铜丝操作;

17.现场监控,用于监控整个生产线;

18.控制端,分别与加热设备、第一机械手、挤压成型设备、移动收卷机、对焊机、相机模块及现场监控通信连接,用于调度各工位和各设备进行加工,并接受订单信息生成加工工序;

19.还包括加工工序,具体步骤如下:

20.s00、将棒状原料放入至加热设备进行加热;

21.s10、通过第一机械手将加热完成的棒状原料送入至挤压成型设备的输入端;

22.s20、挤压成型设备接受控制端下发的加工工序指令,按照设定直径挤压成型输出铜丝;

23.s30、通过第三机械手将刚挤出的铜丝缠绕至移动收卷机上,完成后第三机械手回到初始位置,以避让移动收卷机;

24.s40、通过移动收卷机持续将铜丝进行收卷,直至达到挤压成型设备不再输出铜丝;

25.s50、移动收卷机接收控制端下发的加工工序指令,依据订单信息是否需要对焊操作进行判定;

26.s60、若需要对焊操作,则移动收卷机移动至对焊机所在工位,与另一台移动收卷机一同等待进行对焊操作或等待另一台移动收卷机到来进行对焊操作;若不需要对焊操作,移动收卷机移动至拔丝工位进行拔丝和扎铜丝操作;

27.s70、待两台移动收卷机移动到位后,通过第二机械手分别将两条铜丝固定在对焊机上;

28.s80、通过人工操作工位上的工人操作进行对焊操作,以完成实现两条铜丝的对接,并在对焊完成后进行表面处理,完成后移动至对应的拔丝工位进行拔丝和扎铜丝操作;

29.s90、待拔丝和扎铜丝操作完成后,进行检验和打包操作。

30.工作原理及有益效果:1、与现有技术相比,本技术并非要实现全自动化操作,因为铜丝的加工工艺比较简单(本技术是加工线径较粗的铜丝,并未电机上那种直径可达1mm以下的铜丝),且各种设备大多是专业设备,因此如果改造成为全自动化生产线需要极高的成本,且实现难度极高。因此本技术为了以较低成本和较低的门槛实现接近全自动化或者说实现半自动化生产,以原有加工工艺为基础,将最危险的加热设备到挤压成型设备转运过程、收卷机到对焊机或拔丝与扎铜丝的转运过程,全都替换成了机械手或靠移动收卷机自己移动,从而大大提高了生产效率,这些工人无需再操作挤压成型设备的进料,也无需参与转运,保障的工人的安全,也不需要工人在这些高温工位上进行工作,改善工人的工作环境;

31.2、与现有技术相比,本技术可只在对焊机所在工位设置人工操作的工位,因为对焊机的结构虽然较为简单,而且加工操作也比较简单,但是改造成为自动化设备门槛较高,且改造成本极高,而且所有加工工序中只有这个工位对于工艺有较高要求,必须保证对焊正确且需要把对焊后的焊料去除干净,如此通过设置人工操作的工位,先用第二机械手把

铜丝进行上料(此时铜丝温度也还是很高,容易烫伤工人,但是相比前面挤压成型的时候已经温度低了很多),工人不需要接触铜丝即操作对焊机可以加工(工人仍然需要佩戴护具),等到焊接完毕后,工人对焊接处进行打磨操作,去除多余的焊料;

32.3、与现有技术相比,本技术通过现场监控,不仅是为了监控生产线,保证及时发现安全隐患,同时能够提供给控制端数据,以便进行后续计算操作;

33.4、与现有技术相比,本技术不仅能够根据订单信息自动生成加工工艺,还能够自动判断是否需要对焊操作,并将最终的拔丝工位分为了两个部分,分别对应对焊过的铜丝和未对焊过的铜丝,可便于区分,极大地降低了加工错误的问题发生;

34.5、与现有技术相比,由于最后的拔丝工艺较为简单,仅仅只是把铜丝拉直(一端拉,另一端卷,相当于同时完成了拔丝和扎铜丝的过程),在拉直过程中,铜丝表面的黑色氧化层会脱落,从而最终收卷得到是铜原本颜色的铜丝,如此本技术不再对拔丝的设备进行加工,而拔丝完成后也相当于完成了扎铜丝操作,再者此时铜丝的温度已经不高,达到了室温,因此人工操作不会危害工人的安全,工人只需要把铜丝缠绕在拔丝设备上进行拔丝操作,拔丝完成后进行打包即可,可多人进行操作,不影响整体生产线的加工效率,且工作强度并不高。

35.进一步地,相机模块通过深度学习进行图像识别。

36.此设置,可极大地提高识别率。

37.进一步地,移动收卷机包括机架、设于该机架上的收卷轴、用于驱动该收卷轴转动的驱动电机、设于该机架底部的电动轮、用于下降使得机架脱落地面实现定位的顶升机构以及用于导航的导航模块,导航模块与控制端无线通信连接,通过该导航模块按照控制端设定的路径进行导航,通过电动轮进行移动,到达指定位置后通过顶升机构顶升机架实现定位。

38.此设置,使得移动收卷机类似于现有的agv小车,可实现自动导航功能,轻松实现无人转运,且同时具有原先收卷机的功能,由于导航模块这种可直接采用现有技术,因此实现难度低,改造成本低。

39.进一步地,每个工位上设有多个用于配合移动收卷机的导航模块进行定位的定位标记。

40.此设置,通过定位标记配合导航模块,可显著提升移动收卷机的导航精度。

41.进一步地,导航模块通过视觉识别或激光识别或两者结合进行导航。

42.进一步地,控制端通过现场监控获取生产线全景图并定位每个机械手,为每个机械手划定非安全操作区域,并监控识别现场监控视野内的人员,一旦人员进入对应的非安全操作区域就关停对应的机械手。

43.此设置,一旦工人不小心进入到非安全区域,机械手就会停止,等到离开才会启动,保证了工人的人身安全。

44.进一步地,加热设备的棒状原料通过机械手或人工送入。

45.此设置,由于棒状原料需要大量进料,因此机械手可能不太适合,而人工操作(人工放在传送带上实现进料)的工作效率更高,且技术门槛很低,因此只有在棒状原料较重(棒状原料越重,越不需要大量的输入,此时才用得上机械手)的时候才会采用机械手操作,其余情况均采用人工操作,可灵活调节。

46.进一步地,控制端设有生产效率统计模块,该生产效率统计模块用于统计每一批订单的加工效率,根据加工时间与棒状原料数量计算得到加工效率,控制模块根据加工效率和工人的工作能力评价调整各设备和各工位的加工速度,以得到最佳加工效率。

47.此设置,最重要的是考虑到工人的工作能力,因为机械的加工效率是本身参数定死的,而工人的工作能力是存在较大的浮动的,如果经过长期评估后,通过调整到合适的加工速度,是可以得到一个最佳的加工效率的,如此能够最大程度发挥设备价值和人力价值。

48.进一步地,工人的工作能力按计件数量计算,并结合工人的反馈得到最终的工人工作能力。

49.此设置,不仅是结合了工人的能力极限,也考虑到工人的情绪,如此可得到工人最佳的工作能力,使其在保证质量的同时,发挥出最佳的工作效率。

50.进一步地,加工效率为棒状原料数量除以加工时间得到。

附图说明

51.图1是本技术的结构示意图;

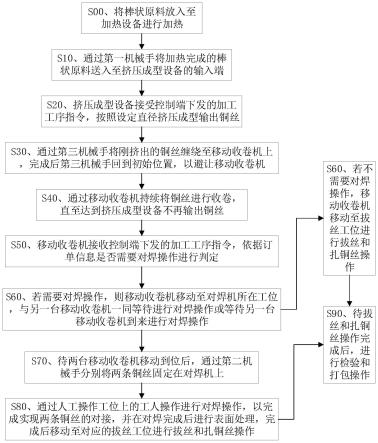

52.图2是本技术的工艺流程图;

53.图3是本技术移动收卷机的结构示意图。

54.图中,1、原料存放区;2、加热设备;3、第一机械手;4、挤压成型设备;5、移动收卷机;6、对焊机;7、第二机械手;8、第三机械手;9、拔丝工位;10、人工操作工位;51、机架;52、收卷轴;53、驱动电机;54、电动轮;55、顶升机构。

具体实施方式

55.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本技术保护的范围。

56.本领域技术人员应理解的是,在本技术的披露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本技术的限制。

57.如图1所示,本自动扎铜丝生产线包括:

58.加热设备2,设于原料存放区1的一侧,用于对棒状原料进行加热,使其能够符合挤压成型的要求;

59.在本实施例中,加热设备2采用原有的设备,可进行简单改造,能够让控制端获取加热设备2的各种参数或者电流数据,从而方便控制端计算稼动率。

60.优选地,由于棒状原料需要大量进料,因此机械手可能不太适合,而人工操作(人工放在传送带上实现进料)的工作效率更高,且技术门槛很低,因此只有在棒状原料较重(棒状原料越重,越不需要大量的输入,此时才用得上机械手)的时候才会采用机械手操作,其余情况均采用人工操作,可灵活调节。

61.第一机械手3,用于对加热后的棒状原料进行夹取,放入至挤压成型设备4的入料口;

62.在本实施例中,第一机械手3可以是目前常见的多轴机器人,最好是可以水平移动的款式,如此可得到更高的自由度,可通过定制夹具来实现对高温棒状原料的夹取,而夹具的具体结构为常见用于夹取圆柱状的夹爪结构,属于本领域常见的结构,因此不再进行赘述。

63.挤压成型设备4,用于对加热后的棒状原料进行挤压成型操作,按照设定直径输出铜丝;

64.在本实施例中,挤压成型设备4也采用可现有的设备进行改造或者采用专门的设备(就是其余结构都不变,仅增加了远程控制的功能),能够让控制端获取加热设备2的各种参数和电流数据,方便控制端输入加工直径参数,也方便控制端计算稼动率。

65.移动收卷机5,设于挤压成型设备4的输出端,且底部设有移动轮,能够按照指令移动至指定区域;

66.在本实施例中,如图3所示,移动收卷机5包括机架51、设于该机架51上的收卷轴52、用于驱动该收卷轴52转动的驱动电机53、设于该机架51底部的电动轮54、用于下降使得机架51脱落地面实现定位的顶升机构55以及用于导航的导航模块,导航模块与控制端无线通信连接,通过该导航模块按照控制端设定的路径进行导航,通过电动轮54进行移动,到达指定位置后通过顶升机构55顶升机架51实现定位。

67.其中,顶升机构55可以是常见的气缸或电缸。

68.优选地,每个工位(包括生产线所在工厂的地面上,尤其是行驶路径上)上设有多个用于配合移动收卷机5的导航模块进行定位的定位标记。

69.优选地,导航模块通过视觉识别或激光识别或两者结合进行导航。

70.对焊机6,用于对两条铜丝进行对焊操作,且该对焊机6旁设有人工操作工位10;

71.第二机械手7,用于将两条铜丝分别固定至对焊机6上进行对焊操作;

72.第三机械手8,用于将挤压成型设备4输出的铜丝缠绕至移动收卷机5,以使得移动收卷机5能够依靠自身转动实现对铜丝的收卷;

73.相机模块,分别设于第一机械手3和第二机械手7以及所示第三机械手8的执行末端,用于进行图像拍摄和图像识别操作;

74.在本实施例中,相机模块通过深度学习进行图像识别。图像识别的手段为现有技术,本技术就是利用了现有算法,采用铜丝等作为训练样本进行模型训练,从而实现了基于深度学习的图像识别操作。

75.拔丝工位9,用于供移动到拔丝工位9的移动收卷机5上的铜丝进行拔丝操作和扎铜丝操作;

76.在本实施例中,拔丝工位9拥有各种拔丝设备,可同时进行多个工位的铜丝加工,且将对焊过的铜丝和未对焊过的铜丝进行区分(未对焊过的未在附图中画出)。

77.现场监控,用于监控整个生产线;

78.控制端,分别与加热设备2、第一机械手3、挤压成型设备4、移动收卷机5、对焊机6、相机模块及现场监控通信连接,用于调度各工位和各设备进行加工,并接受订单信息生成加工工序;

79.在本实施例中,控制端通过现场监控获取生产线全景图并定位每个机械手,为每个机械手划定非安全操作区域,并监控识别现场监控视野内的人员,一旦人员进入对应的非安全操作区域就关停对应的机械手。

80.如图2所示,还包括加工工序,具体步骤如下:

81.s00、将棒状原料放入至加热设备2进行加热;

82.s10、通过第一机械手3将加热完成的棒状原料送入至挤压成型设备4的输入端;

83.s20、挤压成型设备4接受控制端下发的加工工序指令,按照设定直径挤压成型输出铜丝;

84.s30、通过第三机械手8将刚挤出的铜丝缠绕至移动收卷机5上,完成后第三机械手8回到初始位置,以避让移动收卷机5;

85.s40、通过移动收卷机5持续将铜丝进行收卷,直至达到挤压成型设备4不再输出铜丝;

86.s50、移动收卷机5接收控制端下发的加工工序指令,依据订单信息是否需要对焊操作进行判定;

87.s60、若需要对焊操作,则移动收卷机5移动至对焊机6所在工位,与另一台移动收卷机5一同等待进行对焊操作或等待另一台移动收卷机5到来进行对焊操作;若不需要对焊操作,移动收卷机5移动至拔丝工位9进行拔丝和扎铜丝操作;

88.s70、待两台移动收卷机5移动到位后,通过第二机械手7分别将两条铜丝固定在对焊机6上;

89.s80、通过人工操作工位10上的工人操作进行对焊操作,以完成实现两条铜丝的对接,并在对焊完成后进行表面处理,完成后移动至对应的拔丝工位9进行拔丝和扎铜丝操作;

90.s90、待拔丝和扎铜丝操作完成后,进行检验和打包操作。

91.优选地,控制端设有生产效率统计模块,该生产效率统计模块用于统计每一批订单的加工效率,根据加工时间与棒状原料数量计算得到加工效率,控制模块根据加工效率和工人的工作能力评价调整各设备和各工位的加工速度,以得到最佳加工效率。工人的工作能力按计件数量计算,并结合工人的反馈得到最终的工人工作能力。加工效率为棒状原料数量除以加工时间得到。最重要的是考虑到工人的工作能力,因为机械的加工效率是本身参数定死的,而工人的工作能力是存在较大的浮动的,如果经过长期评估后,通过调整到合适的加工速度,是可以得到一个最佳的加工效率的,如此能够最大程度发挥设备价值和人力价值。不仅是结合了工人的能力极限,也考虑到工人的情绪,如此可得到工人最佳的工作能力,使其在保证质量的同时,发挥出最佳的工作效率。

92.本技术未详述部分为现有技术,故本技术未对其进行详述。

93.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

94.尽管本文较多地使用了原料存放区1、加热设备2、第一机械手3、挤压成型设备4、移动收卷机5、对焊机6、第二机械手7、第三机械手8、拔丝工位9、人工操作工位10、机架51、收卷轴52、驱动电机53、电动轮54、顶升机构55等术语,但并不排除使用其他术语的可能性。

使用这些术语仅仅是为了更方便地描述和解释本技术的本质;把它们解释成任何一种附加的限制都是与本技术精神相违背的。

95.本技术不局限于上述最佳实施方式,任何人在本技术的启示下都可得出其他各种形式的产品,但不论在其形状或结构上做任何变化,凡是具有与本技术相同或相近似的技术方案,均落在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1