一种共轨泵体智能制造的方法与流程

本发明涉及喷油泵领域,特别涉及一种共轨泵体智能制造的方法。

背景技术:

1、如图1和图2所示的共轨泵体100,第一轴承孔50、第二轴承孔10与柱塞孔20要求精度高,位置度难达到,进油计量阀40相贯孔多,传统工艺为先在毛坯上增加铸造工艺孔,以此为工艺孔进行定位加工,在立加上一次性镗孔加工,这样加工工序多,效率低,成本高,且质量得不到保证,在进行大批量生产时,无法满足实际市场交付需求。

技术实现思路

1、本发明的目的在于针对现有加工工艺中存在的不足和缺陷,提供一种共轨泵体智能制造的方法,以解决上述问题。

2、本发明所解决的技术问题可以采用以下技术方案来实现:

3、一种共轨泵体智能制造的方法,包括如下步骤:

4、步骤一:将需要加工的共轨泵体固定放置到上料输送台上,该上料输送台采用电机带动,并采用第一传感器感应接受信号,判断产品来料情况;

5、步骤二:采用激光打标机对上料输送台上的共轨泵体打标,并采用第二传感器感应并记录共轨泵体信息;

6、步骤三:采用第一机器人从激光打标机内抓取已经打标的共轨泵体送至车削中心,采用以车代镗完成共轨泵体的第一轴承孔的加工,加工时以共轨泵体的法兰安装孔为工艺孔;其效率提升200%,成本降低150%;

7、步骤四:在完成共轨泵体的第一轴承孔加工后,采用数控车床以车代镗完成共轨泵体的第二轴承孔的加工;其效率提升180%,成本降低120%;

8、步骤五:在完成共轨泵体的第二轴承孔加工后,采用第二机器人从数控车床中抓取共轨泵体放入到第一加工中心,采用第一加工中心以所述第一轴承孔为工艺孔完成共轨泵体的柱塞孔加工;

9、步骤六:在完成共轨泵体的柱塞孔加工后,采用第二机器人从第一加工中心抓取共轨泵体放入第二加工中心内,采用第二加工中心以所述第一轴承孔为工艺孔完成共轨泵体正反面部位的加工(图1中的30/60表示泵体正反面部位);

10、步骤七:在完成共轨泵体正反面部位的加工后,(图1中的30/60表示泵体正反面部位)用第二机器人从第二加工中心抓取共轨泵体放入第三加工中心内,采用第三加工中心以所述第一轴承孔为工艺孔完成共轨泵体的进油计量阀部位的加工;

11、步骤八:在完成共轨泵体的进油计量阀部位加工后,采用第二机器人从第三加工中心抓取共轨泵体完成产品抽检及下件。

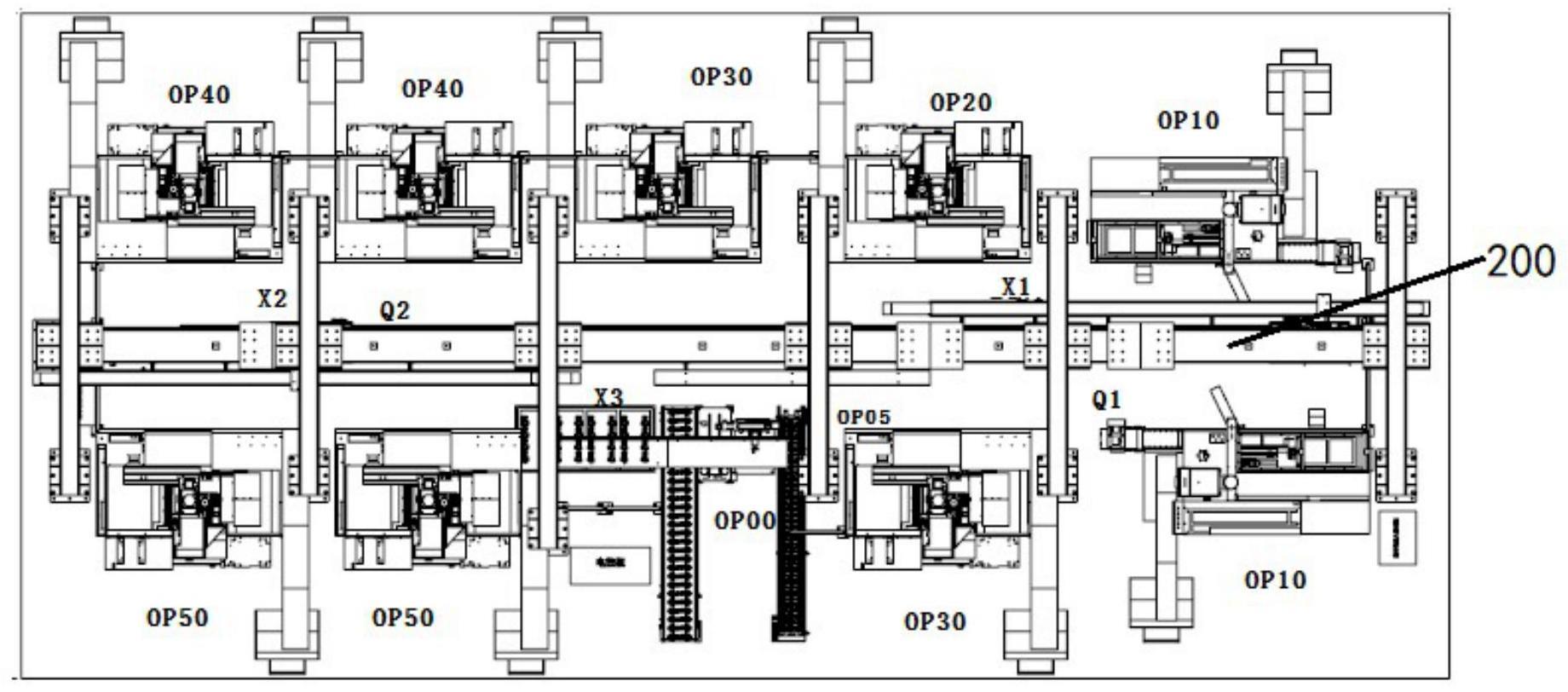

12、在本发明的一个优选实施例中,还包括一天轨,所述车削中心的数量为两台,数控车床的数量为一台,第一加工中心、第二加工中心和第三加工中心的数量均为两台,在所述天轨的一侧从天轨的一端向另一端依次布置有一台车削中心、数控车床、一台第一加工中心、两台第二加工中心,在所述天轨的另一侧从天轨的一端向另一端依次布置有一台车削中心、一台第一加工中心、上料输送台和两台第三加工中心;两台车削中心对称布置在天轨的一端两侧,数控车床与一台加工中心对称布置在天轨的两侧,另一台第一加工中心与上料输送台对称布置在天轨的两侧,一台第二加工中心与一台第三加工中心对称布置在天轨的两侧,另一台第二加工中心与另一台第三加工中心对称布置在天轨的另一端的两侧;所述激光打标机与第一加工中心一起布置在所述天轨的一侧;所述第一机器人布置在两台车削中心之间,所述第二机器人布置两台第二加工中心和两台第三加工中心之间的中心位置;所述第一机器人、第二机械人、两台车削中心、一台数控车床、两台第一加工中心、两台第二加工中心和两台第三加工中心均依靠天轨支撑。

13、在本发明的一个优选实施例中,在两台车削中心、一台车削中心和一台加工中心之间设置有第一清洗台,对共轨泵体的定位部位和抓起部位进行清洗,同时转换夹紧部位。

14、在本发明的一个优选实施例中,在靠近上料输送台的位置设置有第二清洗台,对共轨泵体的定位部位和抓起部位进行清洗,同时转换夹紧部位。

15、在本发明的一个优选实施例中,在两台第二加工中心和两台第三加工中心之间的中心位置布置有第三清洗台,对共轨泵体的定位部位和抓起部位进行清洗,同时转换夹紧部位。

16、在本发明的一个优选实施例中,所述车削中心的车削中心卡爪包括,包括旋转卡盘和安装在所述旋转卡盘上的一对工件仿形夹紧卡爪、一个工件支撑卡爪,一对工件仿形夹紧卡爪和一个工件支撑卡爪呈三角形布置在旋转卡盘上,在所述工件支撑卡爪设置有树脂垫块。

17、在本发明的一个优选实施例中,所述数控车床的数控车床涨套包括旋转主轴、由所述旋转主轴驱动旋转的连接盘、固定安装在连接盘上的定位盘和安装在所述定位盘上的拉紧涨套。

18、在本发明的一个优选实施例中,所述第一加工中心的立加夹具,包括两台第一旋转台、安装在两台第一旋转台之间的两台第一桥架、安装每一第一桥架上的三套第一压紧装置、安装在每一第一桥架上的第一定位环和安装在每一第一桥架上的第一断刀检测装置;三套第一压紧装置呈三角形布置在第一桥架上,与第一定位环配合共同对共轨泵体进行压紧。

19、在本发明的一个优选实施例中,每一第一压紧装置包括安装在第一桥架上的第一压紧油缸和由所述第一压紧油缸驱动的第一压紧杆。

20、在本发明的一个优选实施例中,在所述第一定位环上设置有若干第一定位销,第一定位销插入共轨泵体的法兰安装孔中,对共轨泵体进行定位。

21、在本发明的一个优选实施例中,所述第二加工中心的立加夹具包括两台第二旋转台、安装在两台第二旋转台之间的第二桥架、安装第二桥架上的两块第一底板、安装在每一第一底板上的两套第二压紧装置和一套第三压紧装置、安装在每一第一底板上的第二定位环和安装在每一第一底板上的第二断刀检测装置;两套第二压紧装置和一套第三压紧装置布置在所述第一底板上,与第二定位环配合共同对共轨泵体进行压紧。

22、在本发明的一个优选实施例中,每一第二压紧装置包括安装在所述第一底板上的第二压紧油缸和由所述第二压紧油缸驱动的第二压紧杆;所述第三压紧装置包括安装在所述第一底板上的第三压紧油缸和由所述第三压紧油缸驱动的第三压紧杆。

23、在本发明的一个优选实施例中,在所述第二定位环上设置有若干第二定位销,第二定位销插入共轨泵体的法兰安装孔中,对共轨泵体进行定位。

24、在本发明的一个优选实施例中,所述第三加工中心的立加夹具包括两台第三旋转台、安装在两台第二旋转台之间的第三桥架、安装第三桥架上的两块第二底板、安装在每一第二底板上的第四压紧装置、安装在每一第二底板上的第三定位环和安装在每一第二底板上的第三断刀检测装置;所述第四压紧装置与第三定位环配合,对共轨泵体进行压紧。

25、在本发明的一个优选实施例中,在所述第三定位环上设置有若干第三定位销,第三定位销插入共轨泵体的法兰安装孔中,对共轨泵体进行定位。

26、在本发明的一个优选实施例中,每一第四压紧装置包括安装在所述第二底板上的第四压紧油缸和由所述第四压紧油缸驱动的第四压紧杆。

27、在本发明的一个优选实施例中,所述上料输送台包括传送支架、采用回转运动方式安装在所述传送支架上的传送带、间隔安装在所述传送带上的若干传送板、安装在每一传送板上的若干第四定位销和若干定位卡块和安装在传送支架上的控制装置,所述第四定位销与定位卡块的数量相等,每一第四定位销和每一定位卡块用于安装一台共轨泵体。

28、在本发明的一个优选实施例中,所述第四定位销的数量和定位卡块的数量均为三个,间隔分布在所述传送板上,在每一传送板上安装有三台共轨泵体,以满足2小时的加工料。

29、在本发明的一个优选实施例中,所述第一清洗台包括支撑板和安装在所述支撑板上的两块仿形块。

30、由于采用了如上的加工路线,本发明的有益效果在于:对共轨泵体零件的加工后,其质量稳定可靠,相对常规加工方法,效率高,成本低。

- 还没有人留言评论。精彩留言会获得点赞!