一种挖掘机履带梁焊接方法与流程

1.本发明涉及履带梁焊接工艺,更具体地说,它涉及一种挖掘机履带梁焊接方法。

背景技术:

2.随着现代化市场的需求,国内工程机械整机、结构件出口大幅增长,自然对履带梁的需求订单也水涨船高。而工程机械履带梁的种类、生产厂家可以说的是多不胜数,每个生产厂家在履带梁的生产工艺上存在一定的差异,而其中的焊接变形控制一直都是个难题。目前,对于挖掘机履带梁的焊接,是将多个零部件逐个的焊接形成,焊接顺序无规则,较为随意,然而,履带梁在随意顺序的焊接下,焊接得到的整体经常出现扁钢平面度、行走减速机安装座平行度等关键尺寸超差问题,导致产品质量达不到工艺要求,造成产品的合格率不能达到预期值,从而出品率低,无法满足市场的高质量生产需求。

技术实现要素:

3.本发明要解决的技术问题是针对现有技术的上述不足,其目的是提供一种挖掘机履带梁焊接方法,有效控制履带梁整体焊接变形,从而提高履带梁的生产质量,以此提高履带梁的出品率。

4.本发明的技术方案一是这样的:该方法是将履带梁的行走减速机安装座、u形梁组件、导向轮张紧装置导轨分为三个单元,先分别对行走减速机安装座、u形梁组件进行独立焊接,最后将导向轮张紧装置导轨和行走减速机安装座两个单元依次焊接在u形梁组件的两端,获得挖掘机履带梁。

5.作为进一步地改进,该方法包括如下步骤:

6.步骤一:将立板和机座吊到焊接机器人工作台上,装焊及检验相关尺寸后,采用刚性压板压紧固定,焊接机器人对立板和机座连接处焊接,其焊接过程为:先内后外进行全部点焊打底,再在立板和机座连接处进行盖面焊接,获得行走减速机安装座;

7.步骤二:把多块隔板放到u形板内,然后将隔板和u形板吊到焊接机器人工作台上,焊接机器人对隔板与u形板连接处进行焊接;

8.步骤三:继续将扁钢吊装到焊接机器人工作台上,翻转u形板,利用u形板从上而下压住扁钢,然后使用压板压紧扁钢内侧,扁钢两端头部预留宽度为2~3mm的距离h,接着分别在每块隔板位置进行焊接固定;其焊接过程中为:先外后内、且先中间再向两端进行全部点焊打底,再在扁钢和u形板连接处进行盖面焊接,获得u形梁组件;

9.步骤四:继续将导向轮张紧装置导轨吊装到焊接机器人工作台上,把导向轮张紧装置导轨装焊在u形梁组件一端,其焊接过程中为:由里向外,且先上后下进行全部点焊打底,再在导向轮张紧装置导轨和u形梁组件连接处进行盖面焊接;

10.步骤五:继续将行走减速机安装座吊装到焊接机器人工作台上,将行走减速机安装座装焊在u形梁组件另一端,采用前后支撑,中间悬空的方式进行放置,其焊接过程中为:先内后外的进行全部点焊打底,再在行走减速机安装座和u形梁组件连接处进行盖面焊接。

11.进一步地,所述的步骤一中,立板为折弯板,且立板的预折弯焊接变形量10mm以上。

12.进一步地,在扁钢前后两端加焊加强筋,所述加强筋的两端分别焊接在两侧的扁钢上。

13.进一步地,所述的步骤四中,所述的导向轮张紧装置导轨焊接时,导向轮张紧装置导轨和u形梁组件之间预留焊接收缩量大于1mm。

14.进一步地,所述的步骤一中,在行走减速机安装座和立板焊接完成后,在行走减速机安装座和立板之间焊接倾斜布置的支撑块。

15.有益效果

16.本发明与现有技术相比,具有以下优点:

17.本发明的挖掘机履带梁焊接变形控制工艺,将履带梁分三个独立单元进行焊接,可以更好地控制单个独立变形量,行走减速机安装座通过预变形以及刚性压紧固定方式,可很好控制焊接变形,可以减少焊后校正工序,在保障品质的情况下,提高生产效率,在扁钢的焊接过程中,通过刚性压板压紧固定,先外后内,先中间再向两端的焊接顺序,可以较好控制扁钢平面度控制在2mm范围内,可减少焊后火焰校正或压力机校正工序,行走减速机安装座与u形梁组件焊接采取前后支撑,中间悬空工艺,利用履带梁本身重量作为反作用力,达到控制变形量的目的,通过逐步控制焊接变量,实现整体的变形量少,有效的提高了履带梁的生产质量,以此提高履带梁的出品率。

附图说明

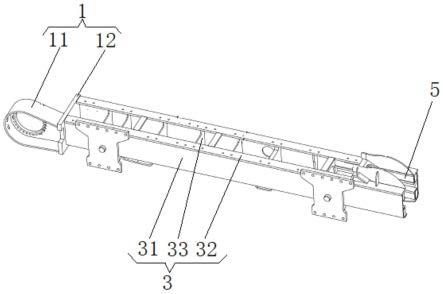

18.图1为本发明的结构示意图;

19.图2为本发明中步骤一的焊接受力结构示意图;

20.图3为本发明中步骤二的焊接结构示意图;

21.图4为本发明中步骤三的焊接受力结构示意图;

22.图5为本发明中步骤四的焊接受力结构示意图;

23.图6为本发明中步骤五的焊接受力结构示意图。

24.其中:1-行走减速机安装座、3-u形梁组件、5-导向轮张紧装置导轨、6-支撑块、7-加强筋、31-u形板、32-扁钢、33-隔板、11-机座、12-立板。

具体实施方式

25.下面结合附图中的具体实施例对本发明做进一步的说明。

26.参阅图1-6,本发明的一种挖掘机履带梁焊接方法,该方法是将履带梁的行走减速机安装座1、u形梁组件3、导向轮张紧装置导轨5分为三个单元,先分别对行走减速机安装座1、u形梁组件3进行独立焊接,最后将导向轮张紧装置导轨5和行走减速机安装座1两个单元依次焊接在u形梁组件3的两端,获得挖掘机履带梁。

27.进一步地,该方法包括如下步骤:

28.步骤一:将立板12和机座11吊到焊接机器人工作台上,装焊及检验相关尺寸后,采用刚性压板压紧固定,焊接机器人对立板12和机座11连接处焊接,其焊接过程为:先内后外进行全部点焊打底,再在立板12和机座11连接处进行盖面焊接,获得行走减速机安装座1;

29.步骤二:把多块隔板33放到u形板31内,然后将隔板33和u形板31吊到焊接机器人工作台上,焊接机器人对隔板33与u形板31连接处进行焊接;

30.步骤三:继续将扁钢32吊装到焊接机器人工作台上,翻转u形板31,利用u形板31从上而下压住扁钢32,然后使用压板压紧扁钢32内侧,扁钢32两端头部预留宽度为2~3mm的距离h,接着分别在每块隔板33位置进行焊接固定;其焊接过程中为:先外后内、且先中间再向两端进行全部点焊打底,再在扁钢32和u形板31连接处进行盖面焊接,获得u形梁组件3;

31.步骤四:继续将导向轮张紧装置导轨5吊装到焊接机器人工作台上,把导向轮张紧装置导轨5装焊在u形梁组件3一端,其焊接过程中为:由里向外,且先上后下进行全部点焊打底,再在导向轮张紧装置导轨5和u形梁组件3连接处进行盖面焊接;

32.步骤五:继续将行走减速机安装座1吊装到焊接机器人工作台上,将行走减速机安装座1装焊在u形梁组件3另一端,采用前后支撑,中间悬空的方式进行放置,其焊接过程中为:先内后外的进行全部点焊打底,再在行走减速机安装座1和u形梁组件3连接处进行盖面焊接。

33.本发明的一种挖掘机履带梁焊接方法,将履带梁分三个独立单元进行焊接,可以更好地控制单个独立变形量,先将行走减速机安装座1通过预变形以及刚性压板压紧固定方式,按先内后外、全部点焊打底完成后,再在连接处进行盖面焊接,可很好控制焊接变形,可以减少焊后校正工序,然后在扁钢32的焊接过程中,通过刚性压板压紧固定,先外后内、且先中间再向两端的焊接顺序,可以较好控制扁钢32平面度控制在2mm范围内,可减少焊后火焰校正或压力机校正工序,紧接着将导向轮张紧装置导轨5焊接在u形梁组件3上,导轨宽度装焊时预留大1mm焊接收缩量,以此减少收缩变形,最后行走减速机安装座1与u形梁组件5焊接采取前后支撑,中间悬空工艺,利用履带梁本身重量作为反作用力,达到控制变形量的目的,本发明的挖掘机履带梁焊变形控制工艺,可以有效控制焊接变形量,达到规定的公差要求,降低结构的残余应力,提高结构的稳定性,最终提高履带梁的焊接生产效率及质量。

34.进一步地,在步骤一中,立板12为折弯板,且立板2的预折弯焊接变形量10mm以上,为立板2焊接前提预留预变形量,使得焊接后满足工艺要求。

35.进一步地,在步骤三中,在扁钢32前后两端加焊加强筋7,加强筋7的两端分别焊接在两侧的扁钢32上,加强两侧扁钢32之间的牵引力,减少向两侧变形的变形量,以此保障扁钢32的平面度。

36.进一步地,在步骤四中,导向轮张紧装置导轨5焊接时,导向轮张紧装置导轨5和u形梁组件3之间预留焊接收缩量大于1mm,焊接前提预留预变形量,使得焊接后满足工艺要求。

37.进一步地,在步骤一中,在行走减速机安装座1和立板2焊接完成后,在行走减速机安装座1和立板2之间焊接倾斜布置的支撑块6,增加两者之间的牵引力,防止在收缩变形中,变形过大,导致两者不垂直。

38.以上所述的仅是本发明的优选实施方式,应当指出对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些都不会影响本发明实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1