一种紧固件用TC4钛合金棒材的制备方法与流程

本发明属于钛合金材料加工,具体涉及一种紧固件用tc4钛合金棒材的制备方法。

背景技术:

1、紧固件作为一种重要的通用基础件,在工业中具有举足轻重的作用,被称为“工业之米”。在航空领域,飞机的连接方式仍以机械连接为主,飞机的连接装配依靠大量的各类紧固件;在航天领域飞行器部段之间的连接也要靠紧固件连接。随着装备轻量化发展,钛合金由于密度小、比强度高、熔点高、热膨胀系数和弹性模量小等优点,在航空航天紧固件领域应用越来越广。在国外钛合金紧固件的应用历史可追溯到20世纪50年代美国率先将tc4钛合金螺栓应用于b-52轰炸机取得了显著的减重效果,钛合金紧固件在航空航天领域的应用由此发端。目前美国、法国等欧美发达国家,钛合金紧固件95%以上都采用国际上公认的tc4钛合金材料制造,一些先进机型用的钛合金紧固件已经完全替代了30crmnsia钢,大大减轻了飞机的重量。

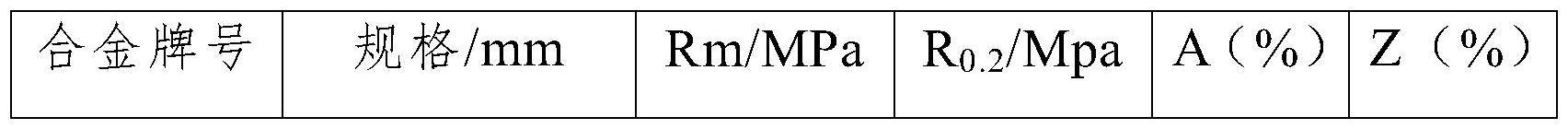

2、tc4钛合金是一种中等强度的两相钛合金,也是研究和应用最多的钛合金材料,紧固件用钛合金材料大多数是tc4钛合金。但tc4钛合金在制造紧固件时,仍然存在强度不能满足或者不能稳定、均匀的满足gjb2219a-2015《紧固件用钛及钛合金棒材和线材规范》标准要求,尤其当规格≥19mm,传统工艺很难满足标准要求,具体力学性能要求见表1。

3、表1gjb2219a-2015中对tc4力学性能的要求

4、

5、

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种紧固件用tc4钛合金棒材的制备方法。该方法通过控制tc4钛合金铸锭化学成分的设计值,结合海绵钛与二氧化钛的预混,以及对锻造、精锻和轧制过程的控制、对β热处理和固溶时效热处理的控制,使得tc4钛合金棒材的强度性能达到最大及最稳定状态,适宜用于紧固件。

2、为解决上述技术问题,本发明采用的技术方案为:一种紧固件用tc4钛合金棒材的制备方法,其特征在于,该方法包括以下步骤:

3、步骤一、将海绵钛、铝钒、铝豆、二氧化钛、钛铁原料压制电极,然后焊接并进行三次熔炼,再经扒皮、切冒口及锭底,制备得到直径为620mm或690mm的tc4钛合金铸锭;

4、步骤二、将步骤一中得到的tc4钛合金铸锭置于箱式电阻加热炉中加热至1150℃~1170℃保温,然后使用2500吨快锻机进行锻造,锻造工序为:开方至□400mm→多次拔长、倒棱至□250mm→打磨表面氧化皮及裂纹→下料,再将下料后的□250mm的坯料置于箱式电阻加热炉中加热至950℃~960℃保温,并继续进行以下工序:□250mm→拔长、倒棱至○250mm→v型砧拔长至○140mm~○150mm→打磨表面氧化皮及裂纹→下料,得到精锻棒坯;

5、步骤三、将步骤二中得到的精锻棒坯置于箱式加热炉中加热至930℃~950℃保温,然后使用sx-16精锻机进行1~2火次的精锻,再进行余热矫直,得到直径为φ50mm±1mm~φ65mm±1mm的精锻棒;

6、步骤四、对步骤三中得到的精锻棒进行单边不少于0.5mm的扒皮,然后进行修磨、下料,得到轧制棒坯;

7、步骤五、将步骤四中得到的轧制棒坯进行β热处理,具体过程为:将轧制棒坯置于箱式加热炉中加热至1020℃并保温50min~70min,随后进行水淬处理;

8、步骤六、将步骤五中经β热处理后的轧制棒坯置于箱式加热炉中加热至900℃~920℃并保温60min~80min,然后使用250横列式轧机进行6~10道次轧制,且轧制过程中控制线速度为1.4m/s~1.8m/s,得到直径为φ14mm~φ28mm的轧制棒材;

9、步骤七、将步骤六中得到的轧制棒材进行固溶时效热处理,固溶时效热处理的制度为:先在950℃~960℃保温60min~100min,水冷,再在530℃保温360min,空冷,经表面机加、抛光后得到紧固件用tc4钛合金棒材。

10、本发明依次采用压制电极块熔炼、加热锻造、加热精锻、β热处理、多道次热轧和固溶时效热处理,制备紧固件用tc4钛合金棒材,通过控制tc4钛合金铸锭化学成分的设计值,为产物能达到标准要求奠定基础,通过海绵钛与二氧化钛的预混,保证了氧元素的熔炼均匀,结合锻造、精锻和轧制过程的控制保证了材料变形的均匀性,结合对β热处理和固溶时效热处理的控制保证了棒材通过最优化的热处理,使得tc4钛合金棒材的强度性能达到最大及最稳定状态。

11、上述的一种紧固件用tc4钛合金棒材的制备方法,其特征在于,将步骤一中所述二氧化钛在120℃保温120min~180min进行烘干处理,然后与海绵钛按照1:20的质量比在v型混料器中进行混合,再根据tc4钛合金铸锭中设计的氧含量要求,计算混合后的原料加入至每块电极中的质量。

12、上述的一种紧固件用tc4钛合金棒材的制备方法,其特征在于,步骤一中所述的tc4钛合金铸锭的化学成分设计值为ti-6.65~6.75al-4.35~4.5v-0.24~0.26fe-0.17~0.20o。

13、上述的一种紧固件用tc4钛合金棒材的制备方法,其特征在于,步骤二中所述的□250mm→拔长、倒棱至○250mm的工序应重复“面变棱,棱变面”操作,直至锻造至尺寸。通过上述锻造工艺使得变形区及易变形区交替变化,有助于坯料各部位的变形均匀性,避免了采用传统的方坯直拔时易变形区及难变形区不改变、各区域变形程度不一致导致的组织差异性大。

14、上述的一种紧固件用tc4钛合金棒材的制备方法,其特征在于,步骤三中所述精锻过程均采用拉打的方式进行。精锻机有两个夹头,每个夹头分别夹住棒材的一端,锻打方式有推打和拉打两种:推打就是一个夹头往前推送,另一个夹头从动的锻打;而拉打是一个夹头往后拉,另一个夹头从动的锻打。本发明通过采用拉打方式进行精锻,有助于精锻棒组织流线的均匀,同时有益于棒材尺寸及直线度的控制。

15、上述的一种紧固件用tc4钛合金棒材的制备方法,其特征在于,步骤五所述水淬处理的坯料转移时间不超过20s。

16、上述的一种紧固件用tc4钛合金棒材的制备方法,其特征在于,步骤七所述水冷的坯料转移时间不超过15s。

17、上述的一种紧固件用tc4钛合金棒材的制备方法,其特征在于,步骤二、步骤三中的箱式电阻炉和步骤五、步骤六中的箱式加热炉满足hb5425《航空制件热处理炉有效加热区测定方法》中的ⅲ类炉要求,步骤七中所述固溶时效热处理采用的箱式电阻炉满足ams2750e《高温测定法》中的2级炉要求。

18、本发明中的“□”表示处理对象的截面正方形边长,“○”表示处理对象的截面圆形直径。

19、本发明与现有技术相比具有以下优点:

20、1、本发明通过调整tc4钛合金铸锭化学成分,并对棒材锻造、轧制、热处理过程进行控制,使得tc4钛合金棒材的强度性能达到最大及最稳定状态,使其适用于紧固件。

21、2、本发明先将烘干后的二氧化钛和海绵钛预混合再加入电极块中,有效地避免了由于二氧化钛受潮结块、以及二氧化钛直接加入电极块中导致二氧化钛在电极块中的分布不均匀、部分区域二氧化钛富集的风险,从而避免后续的熔炼过程中由于二氧化钛富集且熔点高造成氧元素在tc4钛合金铸锭中分布不均匀或者形成硬质氧化物、影响成品棒材的组织均匀性及力学性能的问题,提高了紧固件用tc4钛合金棒材的强度及强度均匀性。

22、3、本发明采用控制轧制速度的方式,有效避免了轧制棒材在轧制过程中产生的温升,保证紧固件用tc4钛合金棒材无过热组织,进一步保证了其组织均匀性。

23、4、本发明对tc4钛合金铸锭的成分进行设计,使得其中的al、v、fe、o按照标准上限控制,最大限度满足紧固件用tc4钛合金棒材标准强度要求。

24、5、本发明对生产过程中使用的各类加热炉进行限定,确保在各阶段热加工过程中的加热均匀性,并对热处理后的坯料转移时间即入水时间进行规定,保证热处理的效果。

25、6、本发明制备得到的紧固件用tc4钛合金棒材直径为10mm~28mm,强度均匀,满足标准要求且有超过5%的富裕度。

26、下面通过实施例对本发明的技术方案作进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!