一种激光冲击压印的双尺度织构制备装置及方法

1.本发明属于高精度的微结构激光加工和表面织构制备的技术领域,具体涉及一种激光冲击压印的双尺度织构制备装置及方法。

背景技术:

2.表面织构能够极大改善零件表面的力学性能和工作性能,激光冲击压印是金属表面制备微纳织构的常用方法,零件表面激光冲击压印朝着多尺度、纳米化、分区功能化发展,在不同领域内有广泛的应用。激光冲击压印是利用脉冲激光爆炸的冲击波诱导材料产生高应变率成形,从而在材料表面产生表面织构。激光冲击压印能够在铜、铝、聚合物或其他符合材料表面加工不同尺度的表面织构(纳米级到毫米级),但同一次激光冲击加工中仅能获得一种尺寸和形状的表面织构。双尺度织构能够提升零件工作性能、耐磨性和灵敏度,在显示、成像、高精度传感器、微机电系统中的功能器件、仿生摩擦学的减磨摩擦副中有广泛应。现有的双尺度加工方法主要有电子束、离子束、电解加工、光刻蚀等加工方法,但由于双尺度织构加工难度较大,电子束和离子束加工效率较低,在进行纳米级、大面积的双尺度微纳加工时,精度难以保证;电解加工双尺度织构时,需要电解质和电解模板,双尺度织构尺寸在轴向会存在一定误差;光刻蚀加工方法能够加工精度较高、尺度较小的微纳织构,但是光刻蚀加工需要提前涂覆光刻胶,再进行光学显影后,通过腐蚀液在材料表面形成不同尺度的微纳结构,工艺流程复杂、成本较高。因此,针对上述双尺度织构加工中存在的问题,如何能够高效、精确、低成本、大面积制备双尺度织构,成为当前双尺度织构的研究热点。

技术实现要素:

3.发明目的:针对上述技术存在的不足之处,提出了一种非接触产生变形,成形精度高,适合微纳米尺度的高精度压印成形,且能够进行双尺度织构制备的激光冲击压印的双尺度织构制备装置及方法,其冲击压力可通过调整脉冲激光能量实现,同时激光光斑直径小,能够精确的实现材料表面的微成形,冲击的位置精度高,适合高精度的微米和纳米结构的制造。

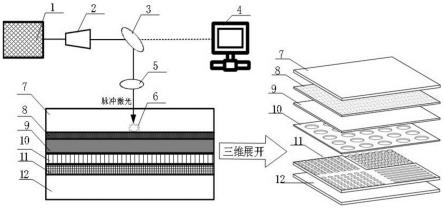

4.技术方案:为实现上述技术目的,本发明的一种激光冲击压印的双尺度织构制备装置,利用激光在样品上通过冲击形成双尺度的复合压印,即在形成了均布的大尺寸织构表面再压印出均布的小织构;其包括激光冲击设备、压印模板和计算机,激光冲击设备与计算机连接,通过计算机控制激光冲击设备工作;其中激光冲击设备包括顺序设置的激光器、扩束镜、光学振镜和聚焦镜;压印模板为复合多层结构,从上到下依次为约束层、吸收层、样品、大尺度模板和小尺度模板,约束层、吸收层、样品、大尺度模板和小尺度模板通过光滑平台夹持固定,其中大尺度模板和小尺度模板配合形成样品需要压制的花纹;

5.其中约束层为透明玻璃,约束层和吸收层压紧在一起,脉冲激光通过聚焦镜透过约束层照射在吸收层使之表层燃烧,约束层约束脉冲激光在吸收层上产生的爆炸等离子体的作用方向,使等离子体爆炸作用在吸收层下方的样品上使样品产生塑性变形;具体的,被

脉冲激光照射的吸收层产生部分燃烧,剩余厚度的吸收层紧贴在样品上,防止样品表面被等离子体爆炸产生的热效应灼伤,等离子体爆炸产生的高压冲击波先作用在吸收层上,而后进一步作用在样品上使样品产生塑性变形,每一个脉冲激光诱导一次爆炸,脉冲激光受光学振镜控制移动,使爆炸燃烧的位置随脉冲激光的照射位置变化,同时样品的下表面与大尺度模板和小尺度模板互相作用而产生双尺度织构;从而制备双尺度织构的样品,通过激光爆炸冲击产生的变形应变率高,无热效应灼伤、提高改善材料性能和抗疲劳特性。

6.进一步,大尺度模板和小尺度模板上均设有需要压制在样品的模板纹路,大尺度模板上压制花纹的结构尺寸是小尺度模板的压制花纹的结构尺寸倍以上,以降低小尺度模板上结构对大尺度模板上结构压印的时候影响,其中,大尺度模板上结构的尺寸在20μm~500μm范围内,小尺度模板11上结构的尺寸在50nm~10μm范围内。

7.进一步,大尺度模板上的模板纹路包括圆孔、圆柱凸起、方形孔或条形沟槽;小尺度模板上模板纹路包括圆孔、圆柱凸起、方形孔或条形沟槽。

8.进一步,一次激光爆炸冲击压印能够同时在样品表面加工双尺度的织构,在小尺度模板上分布四种不同类型结构时,样品激光冲击压印后可同时制备四种类型的双尺度表面织构。

9.进一步,脉冲激光在燃烧吸收层并诱导爆炸等离子体产生高压等离子体爆炸,离子体爆炸产生高压冲击波作用在样品表面,样品受高压冲击波作用后首先依照大尺度模板上的纹路变形,在样品表面压印出大尺度织构;样品表面变形进入到大尺度模板上的孔内并触底与小尺度模板挤压,样品表面的大尺度织构底部压印出小尺度织构,从而实现激光冲击压印在样品表面制备双尺度织构。

10.进一步,样品为金属箔,压印前先对样品进行激光冲击压印预处理使表面光滑,再进行激光冲击压印的双尺度织构制备,样品、吸收层、约束层依次安装在光滑平台上,利用脉冲激光诱导爆炸等离子体爆炸冲击样品,样品在冲击波压力作用下与光滑平台互相作用,使样品表面原始的粗糙形貌被挤压而变得光滑,从而在激光冲击压印样品时能够形成质量更好的双尺度表面织构。

11.一种激光冲击压印的双尺度织构制备装置的压印方法,其步骤如下:

12.s1、打开计算机、激光器,调整扩束镜、光学振镜、聚焦镜使脉冲激光的光斑直径尽可能小;脉冲激光采用高频紫外脉冲激光,波长nm,脉冲频率hz,单个脉冲激光的能量可以设置为~mj;

13.s2、不放置大尺度模板和小尺度模板,将样品、吸收层、约束层依次安装在光滑平台上,控制脉冲激光对样品进行冲击预处理,把样品提前在光滑平台的平面上压一遍,使样品表面的原始粗糙形貌变得尽可能光滑,样品的原始厚度在μm~μm范围内;

14.s3、将预冲击处理后的样品取下,对样品、大尺度模板、小尺度模板、约束层进行清洗,在样品、吸收层、大尺度模板、小尺度模板表面涂覆少量润滑脂来防止各层之间存在空气而影响激光冲击压印的冲击波强度,而后依次将小尺度模板、大尺度模板、样品、吸收层、约束层安装并夹紧在光滑平台上;其中,大尺度模板上微结构尺寸是小尺度模板上微结构尺寸的倍以上,大尺度模板和小尺度模板的厚度均要小于样品的原始厚度;

15.s4、开启激光器和计算机,在计算机上设置双尺度激光冲击压印的冲击压印范围后,对样品进行激光冲击压印双尺度织构加工;脉冲激光在燃烧吸收层并诱导爆炸等离子

体产生高压等离子体爆炸,离子体爆炸产生高压冲击波作用在样品表面,样品受高压冲击波作用后首先依照大尺度模板上的纹路变形,在样品表面压印出大尺度织构;样品表面变形进入到大尺度模板上的孔内并触底与小尺度模板挤压,样品表面的大尺度织构底部压印出小尺度织构,从而实现激光冲击压印在样品表面制备双尺度织构;

16.s5、完成激光冲击压印双尺度表面织构后,将样品取下,完成在金属材质的样品表面进行微纳米尺度的高精度压印制备双尺度表面织构。

17.有益效果:本发明可在金属表面压印双尺度织构,织构的尺寸范围可从纳米级到毫米级,压印的双尺度模板表面的微结构形状和尺寸多样和灵活,激光冲击压印的双尺度模板可以反复使用,冲击压印效率和加工精度较高,冲击压印工艺简单,操作方便,能够在不同金属箔表面加工不同尺度、不同形状的双尺度结构,解决了金属表面双尺度织构加工过程中的复杂工序和成形精度问题。

18.技术优点:

19.本发明提出了新的双尺度织构制备方法,通过大尺度模板和小尺度模板两个模板上的任意形状的结构互相组合,均能在材料表面加工出具有两种尺寸的微结构,从而实现样品表面制备均布的两种尺寸的织构。

20.本发明利用激光预冲击,先对样品进行预冲击使其表面变得较为光滑,然后在进行激光冲击双尺度织构压印,这样能够消除样品表面原始的粗糙形貌;

21.本发明利用脉冲激光冲击实现双尺度织构压印,激光聚焦后光斑直径小,约30微米,属于激光微冲击,能够实现在样品9表面每次冲击较小的区域,实现压印双尺度结构,冲击压印精度较高,能实现微纳尺度的激光冲击压印织构制备。

附图说明

22.图1为本发明的激光冲击压印双尺度织构的工作原理示意图;

23.图2为本发明的激光冲击压印预处理的工作原理图;

24.图3为本发明的激光冲击压印模板的表面织构示意图;

25.图4为本发明的激光冲击压印过程中样品表面双尺度织构成形示意图。

26.图中,1、激光器,2、扩束镜,3、光学振镜,4、计算机,5、聚焦镜,6、爆炸等离子体,7、约束层,8、吸收层,9、样品,10、大尺度模板,11、小尺度模板,12、光滑平台。

具体实施方式

27.下面结合附图对本发明做进一步的详细解释。

28.如图1所示,一种激光冲击压印的双尺度织构制备装置,它包括用于产生脉冲激光的激光器1;用于扩展脉冲激光束直径的扩束镜2;用于控制激光冲击压印的光斑路径的光学振镜3;用于控制光学振镜3的计算机4;用于将激光束能量聚焦的聚焦镜5,脉冲激光聚焦后光斑直径要小于30μm;用于产生高压冲击波的爆炸等离子体6;用于约束脉冲激光产生的等离子体爆炸的约束层7,用于燃烧产生爆炸并保护样品表面的吸收层8;脉冲激光通过聚焦镜5照射在吸收层8表面产生燃烧爆炸,在吸收层8和约束层7界面迅速形成高压的等离子体爆炸,爆炸等离子体6形成冲击波作用在样品9表面,激光冲击压印过程中样品9表面与大尺度模板10和小尺度模板11互相作用而产生双尺度织构;用于制备双尺度织构的样品9;用

于在样品9表面加工大尺度织构的大尺度模板10,大尺度模板10上的结构尺寸是小尺度模板11上的结构的10倍以上,大尺度模板10上的结构形状为圆形,用于在样品9表面加工小尺度织构的小尺度模板11;用于固定并夹紧小尺度模板11、大尺度模板10、样品9、吸收层8、约束层7的光滑平台12。

29.一种激光冲击压印的双尺度织构制备装置及方法中,所述的样品9为金属箔(可以为铝箔、铜箔、不锈钢箔、镍箔),进行图1所示的激光冲击双尺度压印之前,样品9要先进行激光冲击压印预处理,如图2所示。由于样品9原始表面存在微观粗糙轮廓和局部划痕,进行激光冲击压印双尺度织构时,若不对样品9表面进行预处理,则会影响样品9表面的双尺度织构制备的加工质量。因此,本发明中首先对样品9表面进行如图2所示的激光冲击压印预处理,而后再进行激光冲击压印的双尺度织构制备,样品9、吸收层8、约束层7依次安装在光滑平台12上,利用脉冲激光诱导的等离子体爆炸冲击样品9,样品9在冲击波压力作用下与光滑平台12互相作用,使样品9表面原始的粗糙形貌被挤压而变得光滑,从而在激光冲击压印样品9时能够形成质量更好的双尺度表面织构。

30.如图3所示,一种激光冲击压印的双尺度织构制备装置及方法中,所述的小尺度模板11上的织构形状可以为条形织构、圆柱凸起织构、方形孔织构、圆形孔织构,所述的大尺度模板10上的织构形状为圆形孔;当小尺度模板11上有四种不同织构时,可一次激光冲击压印加工即可在样品9表面获得四种类型的双尺度表面织构;当小尺度模板11上的织构为单一相同时,激光冲击压印中样品9表面可获得均匀一致的双尺度织构。

31.如图4所示,一种激光冲击压印的双尺度织构制备装置及方法中,样品9表面的双尺度织构成形原理为:脉冲激光在燃烧吸收层8并诱导产生高压等离子体爆炸,爆炸等离子体6产生高压冲击波作用在样品9表面,样品9受高压冲击波作用后首先在大尺度模板10上变形,在样品9表面压印出大尺度织构;样品9表面变形进入到大尺度模板10上的孔内并触底与小尺度模板11挤压,样品9表面的大尺度织构底部压印出小尺度织构,从而实现激光冲击压印在样品9表面制备双尺度织构。其中,大尺度模板10上结构的尺寸在20μm~500μm范围内,小尺度模板11上结构的尺寸在50nm~10μm范围内。

32.实施步骤:

33.1)打开计算机4、激光器1,调整扩束镜2、光学振镜3、聚焦镜5,是脉冲激光的光斑直径尽可能小;脉冲激光采用高频紫外脉冲激光,波长355nm,脉冲频率1000hz,单个脉冲激光的能量可以设置为1~5mj;

34.2)首先对样品9进行激光冲击压印预处理,将样品9、吸收层8、约束层7依次安装在光滑平台12上,控制脉冲激光对样品9进行冲击,使样品9表面的原始粗糙形貌变得尽可能光滑,样品9的原始厚度在5μm~100μm范围内;

35.3)将预冲击处理后的样品9取下,对样品9、大尺度模板10、小尺度模板11、约束层7进行清洗,在样品9、吸收层8、大尺度模板10、小尺度模板11表面涂覆少量润滑脂来防止各层之间存在空气而影响激光冲击压印的冲击波强度,而后依次将小尺度模板11、大尺度模板10、样品9、吸收层8、约束层7安装并夹紧在光滑平台12上;其中,大尺度模板10上微结构尺寸是小尺度模板11上微结构尺寸的10倍以上,大尺度模板10和小尺度模板11的厚度均要小于样品9的原始厚度;

36.4)开启激光器1和计算机4,在计算机4上设置双尺度激光冲击压印的面积后,对样

品9进行激光冲击压印双尺度织构加工;

37.5)样品9完成激光冲击压印双尺度表面织构后,依次关闭激光器1、计算机4,去除样品9上表面的约束层7、吸收层8,将样品9从大尺度模板10和小尺度模板11上取下,完成在金属材质的样品9表面激光冲击压印制备双尺度表面织构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1