一种钎焊蜂窝板的方法与流程

1.本发明涉及在炉中钎焊蜂窝板的技术领域,具体而言,涉及一种钎焊蜂窝板的方法。

背景技术:

2.参照图1和图2所示,在如今的航天零件制造中,通常需要在涡轮叶片上安装蜂窝板,来连接涡轮叶片和涡轮本体、并在实际工作中起到密封、散热的作用。蜂窝板通常使用钎焊的方式焊接在涡轮叶片上,在现有的钎焊中首先将钎焊粉和粘合剂按一定比例和混合后涂抹在零件的待焊区域,再将蜂窝板按压于涡轮叶片待焊区域、并电阻点焊固定,以此将钎焊粉压入芯格中,再进行真空钎焊。

3.在此种方式中,并不能保证钎焊粉和粘合剂混合后区域中每个位置钎焊料与粘结剂比例一致,由于是靠人工涂抹钎焊料,钎焊料在区域中每个位置也厚度也不相同,蜂窝板压入后,存在差异有多有少,从而不能使每个芯格内的钎焊粉的量都满足钎焊需求。且在蜂窝棱和涡轮叶片之间也会存在钎焊粉和粘合剂,蜂窝棱和涡轮叶片在电阻点焊中,不能完全接触,电阻点焊存在虚焊,固定效果并不理想;熔融状态的钎焊粉造成蜂窝棱和涡轮叶片之间存在间隙,不能保证每个芯格的独立性,处于熔融状态的钎焊粉极容易在不同芯格之间流动、甚至流出蜂窝板覆盖的面积,还有个别芯格由于钎焊粉不足出现缺焊的情况,导致一次焊接的成功率较低,需要后续进行补焊。

技术实现要素:

4.本发明的目的在于提供一种钎焊蜂窝板的方法,其保证每个芯格内的钎焊料量一定和芯格之间的独立性,提高了蜂窝板一次钎焊的成功率。

5.本发明的实施例通过以下技术方案实现:一种钎焊蜂窝板的方法,包括以下步骤:s1.去除涡轮叶片的待钎焊区域的氧化层;s2.将带状钎焊料平铺于蜂窝板;s3.将带状钎焊料压入芯格固定深度;s4.去除处于蜂窝棱上的带状钎焊料;s5.将蜂窝板翻转扣在待钎焊区域上;s6.将蜂窝板通过电阻点焊固定于涡轮叶片上;s7.进行真空钎焊。

6.进一步地,在s2中,带状钎焊料能够完全覆盖蜂窝板。

7.进一步地,在s3中,采用液压机来压入带状钎焊料。

8.进一步地,在s3中,选用厚度为0.5mm的带状钎焊料,且固定深度为带状钎焊料的厚度。

9.进一步地,在s4中,使用锉刀去除处于蜂窝棱上的带状钎焊料。

10.进一步地,在s6中,通过电极下压整体蜂窝板来完成电阻点焊。

11.进一步地,在s7中,真空钎焊即:在真空钎焊炉中进行升温、保温、随炉冷却、出炉。

12.本发明实施例的技术方案至少具有如下优点和有益效果:在本发明中,通过对带状钎焊料和蜂窝板施压,将带状钎焊料形成凸包压入到芯

格中,保证进入每个芯格内的钎焊料的量一致、可保证处于不同芯格内的钎焊料的量相同,且满足钎焊需求;去除处于芯格外的带状钎焊料,在本方法中,在蜂窝棱和涡轮叶片之间不存在钎焊料、并将蜂窝板通过电阻点焊整体固定于涡轮叶片,蜂窝棱和涡轮叶片完全接触,保证了每个芯格的独立性,阻止了处于熔融状态的钎焊料的流动,防止了个别芯格缺焊情况的出现,提高了蜂窝板一次焊接的成功率。

附图说明

13.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

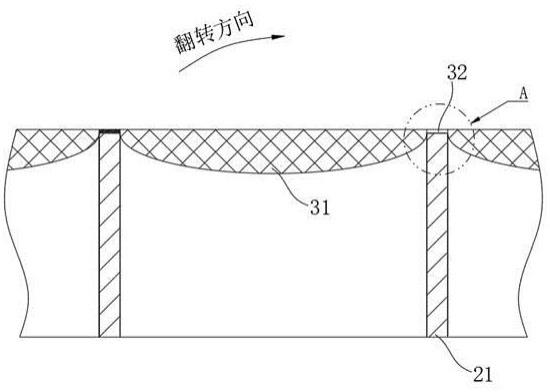

14.图1为本发明提供的蜂窝板安装于涡轮叶片上的示意图;图2为本发明提供的蜂窝板的俯视图;图3为本发明提供的下压蜂窝板和带状钎焊料的示意图;图4为本发明提供的带状钎焊料压入芯格的示意图;图5为图4的a处放大示意图;图6为本发明提供的电阻钎焊示意图;图标:1-涡轮叶片,2-蜂窝板,21-蜂窝棱,22-芯格, 3-带状钎焊料,31-凸包,32-薄膜,4-活塞杆,5-电极。

具体实施方式

15.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

16.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.本实施例提供一种钎焊蜂窝板的方法,包括以下步骤:s1.去除涡轮叶片1的待钎焊区域的氧化层;在本实施例中通过机械打磨的方式去除,这个是公知技术中的一种去除氧化层的方式,通过角磨机或者电磨机打磨。

18.s2.将带状钎焊料3平铺于蜂窝板2;且在s2中,带状钎焊料3能够完全覆盖蜂窝板2。

19.s3.将带状钎焊料3压入芯格22固定深度;在s3中,选用厚度为0.5mm的带状钎焊料3,且固定深度为带状钎焊料3的厚度;在s3中,采用液压机来压入带状钎焊料3。

20.参照图3和图4所示,在本步骤中:在液压机的工作平台上放置蜂窝板2,在蜂窝板2上方平铺有带状钎焊料3,液压机的活塞杆4下行,在压力的作用下,带状钎焊料3大部分形

成凸包31压入到芯格22中,带状钎焊料3少部分形成薄膜32处于蜂窝棱21上。

21.参照图5所示,s4.去除处于芯格22外的带状钎焊料3;在s4中,使用锉刀去除处于蜂窝棱21上的带状钎焊料3,即通过人工使用锉刀打磨去除处于蜂窝棱21上的薄膜32部分。

22.参照图1和图4所示,s5.将蜂窝板2翻转扣在待钎焊区域上;参照图6所示,s6.将蜂窝板2通过电阻点焊固定于涡轮叶片1上;在s6中,通过电极5下压整体蜂窝板2来完成电阻点焊蜂窝板2,容易理解的是,在此步骤中将电极5通电后与蜂窝棱21接触,在电流的作用下将蜂窝棱21融化一部分后自行冷却、凝固,以此来将每个芯格22完成电阻点焊,电阻点焊为本领域公知技术,此处便不再赘述。蜂窝板2通过电阻点焊将每个性格形成独立个体,保证固定效果的同时,防止每个芯格22内熔融状态的钎焊料外流。

23.s7.进行真空钎焊。在s7中,真空钎焊即:在真空钎焊炉中进行升温、保温、随炉冷却、出炉。

24.在本步骤中,升温:即将带状钎焊料3加温至熔融状态;保温:即熔融状态的钎焊料充满芯格22,且在涡轮叶片1去除氧化层的待钎焊区域中的毛细作用下吸附、渗透于芯格22四周;最后随炉冷却完成钎焊工作后出炉。此步骤为钎焊工艺公知常识,此处便不再赘述。

25.可以理解的是,在本发明中,通过对带状钎焊料3和蜂窝板2施压,将带状钎焊料3大部分形成凸包31压入到芯格22中,一条带状钎焊料3的延展性一致、蜂窝板2的各个芯格22的面积一致、二者受到的压力一致,即在本方法中形成的凸包31高度一致,保证进入每个芯格22内的钎焊料的量一致;通过选用不同厚度的带状钎焊料3和控制压入芯格22内的深度即可保证处于不同芯格22内的钎焊料的量相同,且满足钎焊需求。

26.在本发明中,使用锉刀去除处于芯格22外的带状钎焊料3(即薄膜32部分),消除了蜂窝棱21和涡轮叶片1之间的钎焊料、芯格22的四周边缘都通过电阻点焊固定于涡轮叶片1,蜂窝棱21和涡轮叶片1完全接触、没有间隙,保证了每个芯格22的独立性,阻止了处于熔融状态的钎焊料的流动,防止了个别芯格22缺焊的出现,提高了蜂窝板2一次焊接的成功率。

27.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1