一种直壁微孔激光双路径加工方法

1.本发明涉及微孔的加工领域或者激光加工领域,特别是涉及一种直壁微孔激光双路径加工方法。

背景技术:

2.微孔加工尤其是深度较大的微孔高质量加工是世界性加工的难题。超快激光以其优良的加工质量被广泛应用于微细孔的钻孔。然而,在加工小孔径的微孔时,受孔径和激光束的限制,即使是超快激光也无法避免重铸层和锥度等缺陷。长脉冲激光打孔速度快,效率高,但是对孔的精度不高,超短单脉冲激光打孔速度慢,效率低,但能得到精度高的孔,在单路径(分层同心圆填充扫描路径)加工中,发现单路径加工的微孔具有较大的锥度。如何提高微孔的精度成为取得市场的关键。

技术实现要素:

3.针对现有技术中存在的不足,本发明提供了一种直壁微孔激光双路径加工方法,在双路激光扫描方法中,在待加工材料上逐层扫描圆心,快速形成通孔。然后,进行螺旋扫描路径,以改善孔的粗糙度。与单路径扫描策略相比,双路径结构显著减小了锥度,提高了入口边缘的质量。

4.本发明是通过以下技术手段实现上述技术目的的。

5.一种直壁微孔激光双路径加工方法,包括如下步骤:

6.调制激光器输出长脉冲串激光沿去材路径去除直壁微孔的主体材料,形成微孔轮廓;

7.调制激光器输出超短脉冲串激光沿修形路径对微孔轮廓进行修整,去除孔壁残余材料。

8.进一步,所述调制激光器输出长脉冲串激光,具体参数为:

[0009][0010]

所述调制激光器输出超短脉冲串激光,具体参数为:

[0011][0012]

式中:laser1为长脉冲串激光;laser2为超短脉冲串激光;hf

pulse

为常规脉冲个数;pt

pulse

为单个头部脉冲功率;pf

pulse

为单个常规脉冲功率;δ

p

为脉冲串内部单个脉冲占空比;p

pulse

为单个脉冲脉冲功率。

[0013]

进一步,根据加工孔的材料属性分别标定长脉冲串激光laser1的单个脉冲串与超短脉冲串激光laser2的单个脉冲串的微凹坑直径和深度,具体经验公式为:

[0014]

一般h

depthe

∈[1μm,5μm],d

diame

∈[0.7μm,1.2μm];h

depthq

∈[60nm,1μm];d

diamq

∈[1μm,1.2μm];

[0015]

式中:

[0016]hdepthe

为长脉冲串激光laser1的单个脉冲串加工的微凹坑深度;

[0017]hdepthq

为超短脉冲串激光laser2的单个脉冲串加工的微凹坑深度;

[0018]ddiame

为长脉冲串激光laser1的单个脉冲串加工的微凹坑直径;

[0019]ddiamq

为超短脉冲串激光laser2的单个脉冲串加工的微凹坑直径。

[0020]

进一步,所述直壁微孔为通孔或盲孔,所述微孔形状为直壁圆柱形,所述直壁微孔的直径d

hold

∈[30μm,500μm];所述直壁微孔的深径比hr≤10。

[0021]

进一步,所述去材路径具体为:

[0022]

以零件下表面为工艺表面通过环切加工延z轴自上而下对待加工部件进行环切分层加工,其中加工的总层数为n

max

,

[0023]

第i层的厚度

[0024]

其中:

[0025]

i表示第i层,i∈1,2,3,...,n

max

];h

hold

为通孔或者盲孔的深度;ζ1为两纵向凹坑重叠率ξ1∈[10%,90%];σe为激光能量系数,σe=(1.30~1.53)

×

102;σ

heat

为热效应系数,取1.0~1.1;σd为分层厚度系数σd∈[0.1,0.9];[]为取整函数;ρ为分层材料系数,根据h

hold

确定ρ:

[0026][0027]

以待加工表面为参考平面,扫描方向z轴方向自上而下,在xoy平面内从原点出发

由内而外,进行同心圆逐圈扫描,第i层加工圈数

[0028]

第j圈环形直径为

[0029]

其中:

[0030]

j表示第j圈,j∈[1,2,3,...,m

max

];d

imax

为第i层孔的最大扫描直径;d

imin

为第i层孔的最小扫描直径;d

diame

为长脉冲串激光laser1的单个脉冲串加工的微凹坑直径;ρ为分层材料系数;ξ2为两径向凹坑重叠率ξ2∈[10%,90%];kh为径向扫描修正系数,其中kh<2,根据h

hold

确定kh:

[0031][0032]

进一步,所述修形路径具体为:

[0033]

去材路径所采用环切加工使形成的微孔轮廓呈现锥度;

[0034]

在呈现锥度的微孔轮廓两端采用环形扫描路径,两端扫描圈数当直壁微孔为盲孔时,底端扫描圈数q=0;

[0035]

在锥度的微孔轮廓中间采用螺旋扫描路径;采用螺旋扫描路径自上而下并通过激光扫描振镜系统调整激光入射角θ加工微孔轮廓中间,

[0036][0037]

螺旋升角

[0038]

螺距

[0039]

修形路径加工的深度当直壁微孔为通孔时a=1,当直壁微孔盲孔时a=0;

[0040]

螺旋直径

[0041]

其中:h

hold

为通孔或者盲孔的深度;v为螺旋扫描速度;δ

p

为脉冲串内部单个脉冲

占空比;为微孔轮廓的锥度;e为激光功率;r

alb

为材料表面反射率;为平均材料系数;d

diamq

为超短脉冲串激光laser2的单个脉冲串加工的微凹坑直径;hf

pulse

为常规脉冲个数;pt

pulse

为单个头部脉冲功率;c为真空中的光速;δ为材料的直流电导率;λ0为入射激光波长;ξ2为两径向凹坑重叠率,ξ2∈[10%,90%];f为脉冲频率;h

depthq

为超短脉冲串激光laser2的单个脉冲串加工的微凹坑深度。

[0042]

进一步,在长脉冲串激光沿去材路径去除直壁微孔的主体材料时,对加工层随着深度增大通过激光扫描振镜系统调整聚焦点,聚焦点到出光距离l=(l0+h

qfeed

)ξ22,离焦量其中l0为出光口到微孔表面距离;δz为焦距补偿系数;其中:h

qfeed

为实时深度;ξ2为两径向凹坑重叠率;h

depthe

为长脉冲串激光laser1的单个脉冲串加工的微凹坑深度;hf

pulse

为常规脉冲个数。

[0043]

本发明的有益效果在于:

[0044]

1.本发明所述的直壁微孔激光双路径加工方法,激光能量呈高斯分布,激光脉冲宽度均采用短脉冲,由于在中间部分,激光能量高,周围激光能量较弱,有利于孔的加工,使孔不易产生热变形。

[0045]

2.本发明所述的直壁微孔激光双路径加工方法,激光扫描系统可以改变激光入射角θ。

[0046]

3.本发明所述的直壁微孔激光双路径加工方法,在待加工材料上逐层扫描圆心,快速形成通孔。然后,进行螺旋扫描路径,以改善孔的粗糙度。与单路径扫描策略相比,双路径结构显著减小了锥度,提高了入口边缘的质量。

附图说明

[0047]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,显而易见地还可以根据这些附图获得其他的附图。

[0048]

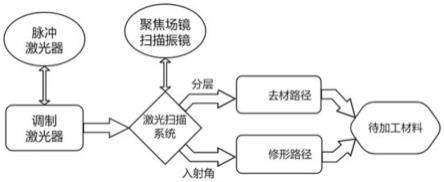

图1为本发明所述的直壁微孔激光双路径加工方法的流程图。

[0049]

图2为本发明所述的直壁微孔激光双路径加工方法的单次环切路径示意图。

[0050]

图3为本发明所述的直壁微孔激光双路径加工方法的去材路径3d示意图。

[0051]

图4为本发明去材路径加工后的微孔轮廓示意图。

[0052]

图5为本发明所述的直壁微孔激光双路径加工方法的几何修形路径示意图。

[0053]

图6为本发明所述的直壁微孔激光双路径加工方法几何修形路径对通孔径向和纵向补偿示意图。

[0054]

图7为本发明所述的直壁微孔激光双路径加工方法几何修形路径对盲孔径向和纵向补偿示意图。

[0055]

图8为本发明所述的直壁微孔激光双路径加工方法的几何修形路径的入射角示意图。

[0056]

图9为本发明径向烧蚀量的示意图。

具体实施方式

[0057]

下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

[0058]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0059]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“轴向”、“径向”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0060]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0061]

如图1所示,本发明所述的直壁微孔激光双路径加工方法,包括如下步骤:

[0062]

调制激光器可切换输出长脉冲串激光和超短脉冲串激光,标定长脉冲串激光laser1的单个脉冲串与超短脉冲串激光laser2的单个脉冲串的微凹坑直径和深度;

[0063]

由激光扫描振镜系统控制脉冲输出去材路径和修形路径;

[0064]

长脉冲串激光沿去材路径去除直壁微孔的主体材料,形成微孔轮廓;

[0065]

超短脉冲串激光沿修形路径对微孔轮廓进行修整,去除孔壁残余材料。

[0066]

所述调制激光器输出长脉冲串激光,具体参数为:

[0067][0068]

所述调制激光器输出超短脉冲串激光,具体参数为:

[0069]

[0070]

式中:laser1为长脉冲串激光;laser2为超短脉冲串激光;hf

pulse

为常规脉冲个数;pt

pulse

为单个头部脉冲功率;pf

pulse

为单个常规脉冲功率;δ

p

为脉冲串内部单个脉冲占空比;p

pulse

为单个脉冲脉冲功率。

[0071]

根据加工孔的材料属性分别标定长脉冲串激光laser1的单个脉冲串与超短脉冲串激光laser2的单个脉冲串的微凹坑直径和深度,具体经验公式为:

[0072]

一般h

depthe

∈[1μm,5μm],d

diame

∈[0.7μm,1.2μm];h

depthq

∈[60nm,1μm];d

diamq

∈[1μm,1.2μm];

[0073]

式中:

[0074]hdepthe

为长脉冲串激光laser1的单个脉冲串加工的微凹坑深度;

[0075]hdepthq

为超短脉冲串激光laser2的单个脉冲串加工的微凹坑深度;

[0076]ddiame

为长脉冲串激光laser1的单个脉冲串加工的微凹坑直径;

[0077]ddiamq

为超短脉冲串激光laser2的单个脉冲串加工的微凹坑直径。

[0078]

如图3和7所示,所述直壁微孔为通孔或盲孔,所述微孔形状为直壁圆柱形,所述直壁微孔的直径d

hold

∈[30μm,500μm];所述直壁微孔的深径比hr≤10。

[0079]

如图2、3所示,所述去材路径具体为:

[0080]

以零件下表面为工艺表面通过环切加工延z轴自上而下对待加工部件进行环切分层加工,其中加工的总层数为n

max

,

[0081]

第i层的厚度

[0082]

其中:

[0083]

i表示第i层,i∈[1,2,3,...,n

max

];h

hold

为通孔或者盲孔的深度;ξ1为两纵向凹坑重叠率ξ1∈[10%,90%];σe为激光能量系数,σe=(1.30~1.53)

×

102;σ

heat

为热效应系数,取1.0~1.1;σd为分层厚度系数σd∈[0.1,0.9];[]为取整函数;ρ为分层材料系数,根据h

hold

确定ρ:

[0084][0085]

以待加工表面为参考平面,扫描方向z轴方向自上而下,在xoy平面内从原点出发由内而外,进行同心圆逐圈扫描,第i层加工圈数

[0086]

第j圈环形直径为

[0087]

其中:

[0088]

j表示第j圈,j∈[1,2,3,...,m

max

];d

imax

为第i层孔的最大扫描直径;d

imin

为第i层

孔的最小扫描直径;d

diame

为长脉冲串激光laser1的单个脉冲串加工的微凹坑直径;ρ为分层材料系数;ξ2为两径向凹坑重叠率ξ2∈[10%,90%];kh为径向扫描修正系数,其中kh<2,根据h

hold

确定kh:

[0089][0090]

如图8所示,在长脉冲串激光沿去材路径去除直壁微孔的主体材料时,对加工层随着深度增大通过激光扫描振镜系统调整聚焦点,聚焦点到出光距离l=l0+h

qfeed

)ξ2,离焦量

[0091]

其中:l0为出光口到微孔表面距离;δz为焦距补偿系数;h

qfeed

为实时深度;ξ2为两径向凹坑重叠率;h

depthe

为长脉冲串激光laser1的单个脉冲串加工的微凹坑深度;hf

pulse

为常规脉冲个数。

[0092]

如图4所示,所述去材路径所采用环切加工由于激光束形状呈现一定锥度,最终零件内壁也将呈现锥度故所述修形路径将采用螺旋方法自上而下并通过激光扫描振镜系统调整激光入射角θ加工通孔或者盲孔。

[0093]

如图5所示,所述修形路径具体为:

[0094]

去材路径所采用环切加工使形成的微孔轮廓呈现锥度;

[0095]

在呈现锥度的微孔轮廓两端采用环形扫描路径,两端扫描圈数当直壁微孔为盲孔时,底端扫描圈数q=0;

[0096]

在锥度的微孔轮廓中间采用螺旋扫描路径;采用螺旋扫描路径自上而下并通过激光扫描振镜系统调整激光入射角θ加工微孔轮廓中间,

[0097][0098]

螺旋升角

[0099]

螺距

[0100]

修形路径加工的深度当直壁微孔为通孔时a=1,当直壁微孔盲孔时a=0,如图6和图7所示。

[0101]

为防止修孔阶段螺旋扫描路径造成扩孔现象,通过减小用于烧蚀补偿的螺旋路径的直径,可以减小激光脉冲的径向烧蚀量,螺旋直径如图9所示;

[0102]

其中:h

hold

为通孔或者盲孔的深度;v为螺旋扫描速度;δ

p

为脉冲串内部单个脉冲占空比;为微孔轮廓的锥度;e为激光功率;r

alb

为材料表面反射率;为平均材料系数;d

diamq

为超短脉冲串激光laser2的单个脉冲串加工的微凹坑直径;hf

pulse

为常规脉冲个数;pt

pulse

为单个头部脉冲功率;c为真空中的光速;δ为材料的直流电导率;λ0为入射激光波长;ξ2为两径向凹坑重叠率,ξ2∩[10%,90%];f为脉冲频率;h

depthq

为超短脉冲串激光laser2的单个脉冲串加工的微凹坑深度。

[0103]

所述调制激光器产生的激光为脉冲激光,分布呈高斯分布;单个脉冲脉冲功率p

pulse

∈[5w,20w];单个脉冲脉冲宽度p

width

∈[250fs,1ms]。

[0104]

应当理解,虽然本说明书是按照各个实施例描述的,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

[0105]

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施例或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1