一种氧化铝球机模具的制作方法

1.本实用新型涉及氧化铝球生产技术领域,尤其涉及一种氧化铝球机模具。

背景技术:

2.氧化铝空心球是一种新型的高温隔热材料,它是用工业氧化铝在电炉中熔炼吹制而成的,以氧化铝空心球为主体,可制成各种形状制品,最高使用温度1800℃,制品机械强度高,为一般轻质制品的数倍,主要应用于石化工业气化炉、炭黑工业反应炉、冶金工业感应电炉等高温、超高温窑炉上,在氧化铝球的生产工艺中,压制成型为比较常见的一种,通过模具压合形成;

3.如现有技术中专利号为zl202022629120.1的一种氧化铝球成型装置,其通过在模座的模腔处设置顶出机构,其通过液压组件驱动,可在开模时直接提升顶销顶起模料上升,便于取下模料,便于脱料,顶销下端外表面套接有弹簧,便于向下挤压顶板复位;

4.经研究发现,该种装置存在以下不足之处:

5.由于通过压板上升后,挤压螺母带动立杆上升,可带动顶板上和顶销上升顶出模料,进行脱料,但是螺母面积较小,导致与压板的接触面积较小,容易影响立杆上升的进程,使得立杆上升时容易歪斜,并且压板上升直接与螺母接触,导致刚性接触,产生冲击力,使得顶板上和顶销容易抖动;

6.此外,虽然顶销在下端外表面套接有弹簧,便于向下挤压顶板复位,但是本身顶板就会由于自身重量自然下落,再通过弹簧进行挤压加速顶板下落,使得顶板与下端的承托板刚性碰撞,影响其使用寿命。

技术实现要素:

7.本实用新型的目的是为了解决上述背景技术中存在的问题,而提出的一种氧化铝球机模具。

8.为了实现上述目的,本实用新型采用了如下技术方案:

9.一种氧化铝球机模具,包括机架、顶座、液压缸、模压板、连杆、模座、放置架、顶板和立杆,所述机架的顶部安装有顶座,所述顶座的中间处竖向安装有液压缸,所述液压缸的输出轴下端安装有模压板,所述模压板的上端左右两侧竖向安装有连杆,所述机架的内侧中间处安装有模座,所述机架位于模座的下方安装有放置架,所述放置架的上端放置有顶板,所述顶板的上端左右两侧安装有立杆;

10.所述立杆的上端安装有对组件在脱料时进行缓冲,使得脱料更加稳定的缓冲组件,所述放置架的内侧安装有对复位时进行缓冲,便于维修更换部件的复位组件。

11.优选的,所述缓冲组件包括连接座、第一伸缩弹簧和对接块;

12.所述连接座安装在立杆的顶部,所述第一伸缩弹簧嵌入于安装在连接座的内侧,所述对接块安装在第一伸缩弹簧的外端处。

13.优选的,所述复位组件包括第二伸缩弹簧和连接板;

14.所述第二伸缩弹簧竖直安装在放置架的内侧,所述连接板安装在第二伸缩弹簧的上端处。

15.优选的,所述连接座呈矩形状,且连接座与立杆呈垂直设置。

16.优选的,所述连接座的内部设置有圆形空腔,且第二伸缩弹簧向外竖直延伸至连接座的外端处。

17.优选的,所述对接块位于连接座的空腔开口处,且连杆与对接块呈相对设置。

18.优选的,所述放置架呈“凹”形状,且放置架与顶板之间相契合。

19.优选的,所述第二伸缩弹簧和连接板向外延伸至放置架的外端处,且顶板与连接板之间相贴合。

20.有益效果:

21.1、物料成型进行脱模时,通过模压板上升后,模压板上端的连杆与对接块进行接触,第一伸缩弹簧受到连杆的推力进行压缩,并且连杆逐渐推动第一伸缩弹簧和对接块,直至插入连接座的空腔内,进行导向定位,保障脱模的准确性和稳定性;

22.2、随着脱模的进程,通过第一伸缩弹簧能够对模压板上升复位进行缓冲,从而避免脱模时直接刚性接触,有效降低冲击力对组件的损坏,提升组件的使用寿命;

23.3、当再次进行挤压物料时,通过液压缸的输出轴进行伸缩,带动模压板压下,模压板的连杆与对接块分离,使得顶板自然下落,在下落时,通过第一伸缩弹簧和连接板能够对顶板进行缓冲,落入放置架的凹槽内,使得其准确复位,并且避免其刚性碰撞,有效提升其使用寿命。

附图说明

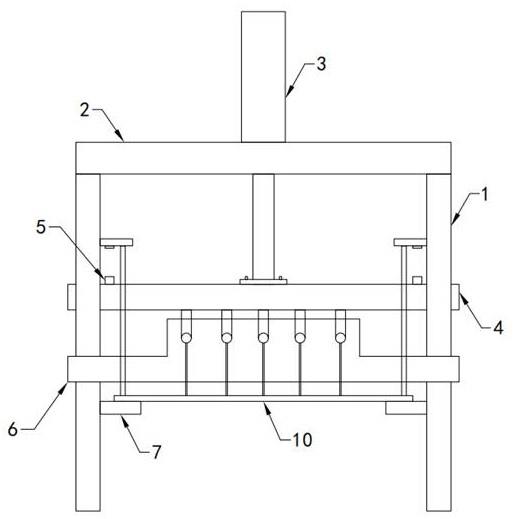

24.图1为本实用新型中整体结构示意图;

25.图2为本实用新型中顶板具体连接结构示意图;

26.图3为本实用新型中放置架结构示意图;

27.图4为本实用新型中复位组件结构示意图;

28.图5为本实用新型中缓冲组件结构示意图。

29.图例说明:1-机架;2-顶座;3-液压缸;4-模压板;5-连杆;6-模座;7-放置架;8-第一伸缩弹簧;9-连接板;10-顶板;11-立杆;12-连接座;13-第二伸缩弹簧;14-对接块。

具体实施方式

30.参照图1-5,一种氧化铝球机模具,包括机架1、顶座2、液压缸3、模压板4、连杆5、模座6、放置架7、顶板10和立杆11,机架1的顶部安装有顶座2,顶座2的中间处竖向安装有液压缸3,液压缸3的输出轴下端安装有模压板4,模压板4的上端左右两侧竖向安装有连杆5,机架1的内侧中间处安装有模座6,机架1位于模座6的下方安装有放置架7,放置架7的上端放置有顶板10,顶板10的上端左右两侧安装有立杆11;

31.立杆11的上端安装有对组件在脱料时进行缓冲,使得脱料更加稳定的缓冲组件,放置架7的内侧安装有对复位时进行缓冲,便于维修更换部件的复位组件。

32.本实施例中,缓冲组件包括连接座12、第二伸缩弹簧13和对接块14;

33.连接座12安装在立杆11的顶部,第二伸缩弹簧13嵌入于安装在连接座12的内侧,

对接块14安装在第二伸缩弹簧13的外端处。

34.本实施例中,复位组件包括第一伸缩弹簧8和连接板9;

35.第一伸缩弹簧8竖直安装在放置架7的内侧,连接板9安装在第一伸缩弹簧8的上端处。

36.本实施例中,连接座12呈矩形状,且连接座12与立杆11呈垂直设置。

37.本实施例中,连接座12的内部设置有圆形空腔,且第二伸缩弹簧13向外竖直延伸至连接座12的外端处。

38.本实施例中,对接块14位于连接座12的空腔开口处,且连杆5与对接块14呈相对设置。

39.本实施例中,放置架7呈“凹”形状,且放置架7与顶板10之间相契合。

40.其中,放置架7设置有两组,分别位于顶板10的左右两侧。

41.本实施例中,第一伸缩弹簧8和连接板9向外延伸至放置架7的外端处,且顶板10与连接板9之间相贴合。

42.工作原理:

43.使用时,通过顶座2表面固定有液压缸3,将物料导入模座6的模腔内,通过液压缸3的输出轴进行伸缩,带动模压板4压下,可使模压板4的模压头压入模座6的模腔中,可挤压物料成型;

44.成型后液压缸3的输出轴带动模压板4上升复位,可带动模压头复位,此时模料卡在模座6的模腔内,通过模压板4上升后,模压板4上端的连杆5与对接块14进行接触,第二伸缩弹簧13受到连杆5的推力进行压缩,并且连杆5逐渐推动第二伸缩弹簧13和对接块14,直至插入连接座12的空腔内,进行导向定位,保障脱模的准确性和稳定性;

45.随着脱模的进程,通过第二伸缩弹簧13能够对模压板4上升复位进行缓冲,从而避免脱模时直接刚性接触,有效降低冲击力对组件的损坏,提升组件的使用寿命;

46.模压板4带动立杆11上升,可带动顶板10上升,使得顶销向上顶出模料,便于取出脱料;

47.通过在放置架7的内侧设置有复位组件,当再次进行挤压物料时,通过液压缸3的输出轴进行伸缩,带动模压板4压下,模压板4的连杆5与对接块14分离,使得顶板10自然下落,在下落时,通过第一伸缩弹簧8和连接板9能够对顶板10进行缓冲,落入放置架7的凹槽内,使得其准确复位,并且避免其刚性碰撞,有效提升其使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1