一种熔模铸造圆形铸件的校正工装的制作方法

1.本实用新型涉及铸件校正技术领域,特别涉及一种熔模铸造圆形铸件的校正工装。

背景技术:

2.熔模铸造又称失蜡铸造,包括压蜡、修蜡、组树、沾浆、熔蜡、浇铸金属液及后处理等工序。失蜡铸造是用蜡制作所要铸成零件的蜡模,然后蜡模上涂以泥浆,这就是泥模。泥模晾干后,放入热水中将内部蜡模熔化。将熔化完蜡模的泥模取出再焙烧成陶模。一经焙烧。一般制泥模时就留下了浇注口,再从浇注口灌入金属熔液,冷却后,所需的零件就制成了,而存在圆形结构的熔模铸件往往在蜡模、热处理过程中出现变形情况,即:圆形结构铸件会变成椭圆形结构铸件,降低铸件的尺寸精度和使用性能,因此,在铸件固溶处理之后需要采用工装对圆形铸件进行校正。

3.现有的熔模铸造圆形铸件的校正工装,不便于铸件本体的装配校正和拆卸,铸件的校正效率低,而且铸件在脱离校正工装后会有一定收缩量,造成铸件发生轻微形变,影响有效校正时间内的铸件校正质量。

技术实现要素:

4.本实用新型针对以上问题,提出一种熔模铸造圆形铸件的校正工装来解决上述问题。

5.本实用新型是这样实现的,一种熔模铸造圆形铸件的校正工装,包括:

6.铸件本体,所述铸件本体的底端设置有安装段,所述安装段的底端设置有底座;

7.校正工装,所述校正工装设置于铸件本体的外侧,用于对铸件本体进行校正,所述校正工装包括端头部,所述端头部的结构与铸件本体的顶部结构保持一致,所述端头部的底端设置有锥形部,所述锥形部的底端设置有校正部,所述校正部设置有反变形量,所述反变形量与铸件本体脱离校正工装后的自有收缩量相对应。

8.为了防止校正工装顶端对铸件本体的过定位,作为本实用新型的一种熔模铸造圆形铸件的校正工装优选的,所述端头部与铸件本体相交部位设置有0.1mm的间隙。

9.为了便于将铸件本体与校正工装分离,作为本实用新型的一种熔模铸造圆形铸件的校正工装优选的,所述安装段的高度为10cm,所述底座的厚度为20cm。

10.为了便于铸件本体进入校正工装的内部,作为本实用新型的一种熔模铸造圆形铸件的校正工装优选的,所述锥形部的上下圆分别与其接触圆尺寸一致。

11.为了避免校正工装的内壁与铸件本体的外壁紧密接触,影响铸件的校正效果,作为本实用新型的一种熔模铸造圆形铸件的校正工装优选的,所述校正部的上端与铸件本体的需校正部位随形,所述校正部的下端圆直径比铸件本体的下端圆直径大0.3mm。

12.为了提高装置的整体结构强度,作为本实用新型的一种熔模铸造圆形铸件的校正工装优选的,所述校正工装为一体化结构设计,并采用不锈钢材料制造。

13.与现有技术相比,本实用新型的有益效果是:

14.该种熔模铸造圆形铸件的校正工装,通过校正工装的端头部结构与铸件本体的顶部结构一致,保持了铸件本体非校正部位的原有特征,有效防止了铸件本体的二次变形,通过锥形部的设置,便于铸件本体的装配校正和拆卸,校正效率高,通过在校正部根据大量数据分析设置的反变形量,与铸件本体脱离校正工装后的自有收缩量相抵消,解决了铸件本体在脱离校正工装后发生轻微形变的问题,极大地提高了铸件本体的校正质量。

附图说明

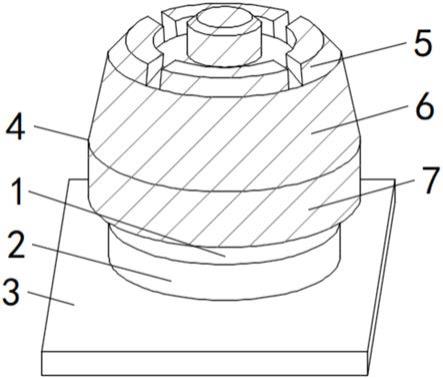

15.图1为本实用新型整体立体结构图;

16.图2为本实用新型铸件本体结构图;

17.图3为本实用新型校正工装结构图。

18.图中,1、铸件本体;2、安装段;3、底座;4、校正工装;5、端头部;6、锥形部;7、校正部。

具体实施方式

19.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

20.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

21.请参阅图1-3,一种熔模铸造圆形铸件的校正工装,包括:

22.铸件本体1,铸件本体1的底端设置有安装段2,安装段2的底端设置有底座3;

23.校正工装4,校正工装4设置于铸件本体1的外侧,用于对铸件本体1进行校正,校正工装4包括端头部5,端头部5的结构与铸件本体1的顶部结构保持一致,端头部5的底端设置有锥形部6,锥形部6的底端设置有校正部7,校正部7设置有反变形量,反变形量与铸件本体1脱离校正工装4后的自有收缩量相对应。

24.本实施例中:通过校正工装4的端头部5结构与铸件本体1的顶部结构一致,保持了铸件本体1非校正部位的原有特征,有效防止了铸件本体1的二次变形,通过锥形部6的设置,便于铸件本体1的装配校正和拆卸,校正效率高,通过在校正部7根据大量数据分析设置的反变形量,与铸件本体1脱离校正工装4后的自有收缩量相抵消,解决了铸件本体1在脱离校正工装后发生轻微形变的问题,极大地提高了铸件本体1的校正质量。

25.作为本实用新型的一种技术优化方案,端头部5与铸件本体1相交部位设置有0.1mm的间隙。

26.本实施例中:通过端头部5与铸件本体1相交部位设置有一定间隙,防止了校正工装4的顶端对铸件本体1的过定位。

27.作为本实用新型的一种技术优化方案,安装段2的高度为10cm,底座3的厚度为20cm。

28.本实施例中:通过安装段2的高度为10cm,使得铸件本体1进入校正工装4的内部时,使得安装段2在校正工装4的外部预留有一定长度,便于将铸件本体1与校正工装4分离。

29.作为本实用新型的一种技术优化方案,锥形部6的上下圆分别与其接触圆尺寸一致。

30.本实施例中:通过锥形部6的上下圆分别与其接触圆尺寸一致,便于铸件本体1进入校正工装4内部时的顺滑性。

31.作为本实用新型的一种技术优化方案,校正部7的上端与铸件本体1的需校正部位随形,校正部7的下端圆直径比铸件本体1的下端圆直径大0.3mm。

32.本实施例中:通过校正部7的下端圆直径比铸件本体1的下端圆直径大0.3mm,避免了校正工装4的内壁与铸件本体1的外壁紧密接触,影响铸件本体1的校正效果。

33.作为本实用新型的一种技术优化方案,校正工装4为一体化结构设计,并采用不锈钢材料制造。

34.本实施例中:通过校正工装4为一体化结构设计,并采用不锈钢材料制造,提高了校正工装4的整体结构强度,保证了对铸件本体1的校正精确度。

35.本实用新型的工作原理及使用流程:通过校正工装4的端头部5结构与铸件本体1的顶部结构一致,保持了铸件本体1非校正部位的原有特征,有效防止了铸件本体1的二次变形,并且端头部5与铸件本体1之间留有0.1mm间隙,防止了对铸件本体1的过定位,可以有效保证铸件本体1的尺寸精度,通过锥形部6的设置,可以采用木质榔头有效地将铸件本体1敲击至校正工装4的内部,保持时间2min之后,再次采用木质榔头对称敲击铸件本体1底端的安装段2,将铸件本体1缓缓退出校正工装,便于铸件本体1的装配校正和拆卸,校正效率高,通过在校正部7根据大量数据分析设置的反变形量,与铸件本体1脱离校正工装4后的自有收缩量相抵消,解决了铸件本体1在脱离校正工装后发生轻微形变的问题,极大地提高了铸件本体1的校正质量。

36.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1