一种第一液压铰链组件自动组装机构的制作方法

1.本实用新型涉及液压铰链组装技术领域,特别涉及一种第一液压铰链组件自动组装机构。

背景技术:

2.液压铰链是利用液压油在液压缸体中定向流动来达到缓冲效果,即使用力关门也会轻柔关闭、保证运动的完美、柔静。如图1所示,液压铰链1是由三角件111、液压油缸112、第一销钉113、叠片114、第二销钉115、主身116、连接板117、扭簧118、第三销钉119、第四销钉120、第五销钉121、杯头122、u型销钉123、槽型螺丝124、飞机脚件125、第六销钉126和t型螺丝127组成。如图2所示,所述第一液压铰链组件14包括三角组件 15、主身组件13和销钉组件16;具体的,所述三角组件15包括三角件111、液压油缸112、第一销钉113、叠片114和第二销钉115;所述主身组件13包括主身116、连接板117、扭簧118和第三销钉119;所述销钉组件16包括第四销钉120和第五销钉121。

3.目前行业中多是采用人工进行组装,人工参与的工序难以保证工作效率,而且也容易装错或损坏物料,因此生产效率和产品品质还有待提高。

技术实现要素:

4.本实用新型的目的在于克服现有技术中的上述缺陷,提供一种第一液压铰链组件自动组装机构;减少人工干预,形成自动化的组装,组装效率高、产品质量稳定、能有效提高产品合格率。

5.为实现上述目的,本实用新型提供了一种第一液压铰链组件自动组装机构,包括机架,所述机架上部装设有用于将主身组件进行组装的主身组件组装装置;所述机架下部的一侧装设有用于将三角组件进行组装的三角组件组装装置;所述机架下部的另一侧装设有用于将销钉组件进行组装的销钉组件组装装置;所述机架中部装设有用于将主身组件从主身组件组装装置转运到三角组件组装装置与销钉组件组装装置之间的主身组件转运装置。

6.与现有技术相比,本实用新型的有益效果在于:

7.本实用新型设有机架,所述机架上部装设有采用转盘流水线将主身组件进行自动组装的主身组件组装装置;所述机架下部的一侧装设有用于将三角组件进行组装的三角组件组装装置;所述机架下部的另一侧装设有用于将销钉组件进行组装的销钉组件组装装置;所述机架中部装设有用于将主身组件从主身组件组装装置转运到三角组件组装装置与销钉组件组装装置之间的主身组件转运装置;减少人工干预,形成自动化的组装,组装效率高、产品质量稳定、能有效提高产品合格率。

附图说明

8.图1是现有技术中液压铰链的结构分解图;

9.图2是本实用新型提供的第一液压铰链组件的结构示意图;

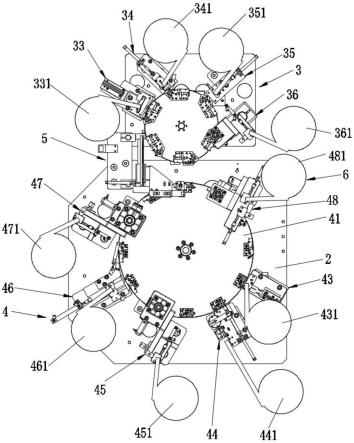

10.图3是本实用新型提供的一种第一液压铰链组件自动组装机构的俯视图;

11.图4是本实用新型提供的主身组件组装装置的结构示意图;

12.图5是本实用新型提供的主身组件夹具的结构示意图;

13.图6是本实用新型提供的主身组件夹具的分解示意图;

14.图7是本实用新型提供的主身上料组件的结构示意图;

15.图8是本实用新型提供的主身上料组件的分解示意图;

16.图9是本实用新型提供的连接板上料组件的结构示意图;

17.图10是本实用新型提供的连接板上料组件的分解示意图;

18.图11是本实用新型提供的扭簧上料组件的结构示意图;

19.图12是本实用新型提供的扭簧上料组件的分解示意图;

20.图13是图12中a处的放大示意图;

21.图14是本实用新型提供的第三销钉上料组件的结构示意图;

22.图15是本实用新型提供的第三销钉上料组件的背面分解示意图;

23.图16是本实用新型提供的第三销钉上料组件的正面分解示意图;

24.图17是本实用新型提供的第一转盘的结构示意图;

25.图18是本实用新型提供的第一液压铰链组件夹具的结构示意图;

26.图19是本实用新型提供的第一液压铰链组件夹具中去除主身组件的结构示意图;

27.图20是本实用新型提供的第一液压铰链组件夹具的分解示意图;

28.图21是本实用新型提供的三角件上料组件的结构示意图;

29.图22是本实用新型提供的三角件上料组件的分解示意图;

30.图23是本实用新型提供的液压油缸上料组件的结构示意图;

31.图24是本实用新型提供的液压油缸上料组件的分解示意图;

32.图25是本实用新型提供的第一销钉上料组件的结构示意图;

33.图26是本实用新型提供的第一销钉上料组件的背面分解示意图;

34.图27是本实用新型提供的第一销钉上料组件的正面分解示意图;

35.图28是本实用新型提供的叠片上料组件的结构示意图;

36.图29是本实用新型提供的叠片上料组件的分解示意图;

37.图30是本实用新型提供的第二销钉上料组件的结构示意图;

38.图31是本实用新型提供的第二销钉上料组件的背面分解示意图;

39.图32是本实用新型提供的第二销钉上料组件的正面分解示意图;

40.图33是本实用新型提供的主身组件转运装置的背面结构示意图;

41.图34是本实用新型提供的主身组件转运装置的正面背面结构示意图;

42.图35是本实用新型提供的主身组件转运装置的正面分解示意图;

43.图36是本实用新型提供的第四销钉上料组件的结构示意图;

44.图37是本实用新型提供的第四销钉上料组件的背面分解示意图;

45.图38是本实用新型提供的第四销钉上料组件的正面分解示意图。

具体实施方式

46.请参考图2至图38,本实用新型提供了一种第一液压铰链组件自动组装机构。

47.具体的,如图2和3所示,在第一液压铰链组件14的组装工序中,首先,对三角组件15进行组装,所述三角组件15包括三角件111、液压油缸112、第一销钉113、叠片 114和第二销钉115;具体的,使用三角组件组装装置4将三角件111、液压油缸112、第一销钉113、叠片114和第二销钉115依次装入到第一液压铰链组件夹具中;其次,对主身组件13进行组装,所述主身组件13包括主身116、连接板117、扭簧118和第三销钉 119;具体的,使用主身组件组装装置3将主身116、连接板117、扭簧118和第三销钉119 依次装入到主身组件夹具中;再次,使用主身组件转运装置5将主身组件13从主身组件组装装置3转运到三角组件组装装置4与销钉组件组装装置6之间;最后,使用销钉组件组装装置6将第四销钉120和第五销钉121同时装入到第一液压铰链组件夹具中;组装成了第一液压铰链组件14。

48.如图3所示,所述第一液压铰链组件自动组装机构,包括机架2,所述机架2上部装设有用于将主身组件13进行组装的主身组件组装装置3;所述机架2下部的一侧装设有用于将三角组件15进行组装的三角组件组装装置4;所述机架2下部的另一侧装设有用于将销钉组件16进行组装的销钉组件组装装置6;所述机架2中部装设有用于将主身组件13 从主身组件组装装置3转运到三角组件组装装置4与销钉组件组装装置6之间的主身组件转运装置5;减少人工干预,形成自动化的组装,组装效率高、产品质量稳定、能有效提高产品合格率。

49.如图4所示,所述主身组件组装装置3包括第二转盘31和装设在第二转盘31上并均匀布置的若干个用于放置主身组件13的主身组件夹具32,所述第二转盘31周边装设有用于将主身116装入到主身组件夹具32中的主身上料组件33、用于将连接板117装入到主身组件夹具32中的连接板上料组件34、用于将扭簧118装入到主身组件夹具32中的扭簧上料组件35和用于将第三销钉119装入到主身组件夹具32中的第三销钉上料组件36。

50.进一步的,所述主身组件组装装置3采用转盘的形式将各个组件和工位进行串联在一起,形成流水线,在其他实施例中,还可以采用链条上下循环的方式,形成直线型的流水线,同时也可以采用主身组件转运装置5进行搬运,从而实现循环和搬运的目的;还可以采用已知的技术进行组成流水线。

51.如图3所示,所述三角组件组装装置4包括第一转盘41和装设在第一转盘41上并均匀布置的若干个用于放置第一液压铰链组件14的第一液压铰链组件夹具42;在本实施例中,所述第一液压铰链组件夹具42的数量为六个;所述第一转盘41周边依次沿着第一转盘41圆周上装设有用于将三角件111装入到第一液压铰链组件夹具42中的三角件上料组件43、用于将液压油缸112装入到第一液压铰链组件夹具42中的液压油缸上料组件44、用于将第一销钉113铆接到三角件111和液压油缸112之间的第一销钉铆接组件45、用于将叠片114装入到第一液压铰链组件夹具42中的叠片上料组件46和用于将第二销钉115 铆接到三角件111和叠片114之间的第二销钉铆接组件47。

52.同理,所述三角组件组装装置4也可采用与主身组件组装装置3一样或者不一样的循环方式,在此,不再进行赘述。进一步的,上述布置的顺序可以根据需要组装的零件、零件组装的顺序以及第一转盘41旋转的方向,进行选择和布置。

53.如图3所示,所述销钉组件组装装置6装设在第一转盘41周边,并位于主身组件转运装置5一侧,所述销钉组件组装装置6包括用于将第四销钉120与第五销钉121插入到主身

组件13上的第四销钉上料组件48。

54.如图4所示,所述第二转盘31底部装设有第二驱动组件311,所述第二驱动组件311 驱动第二转盘31以及固定装设在第二转盘31上的主身组件夹具32旋转;所述第二驱动组件311驱动第二转盘31和主身组件夹具32配合自动化组装;所述第二驱动组件311可以是步进电机、旋转气缸、电机带动凸轮分割机构等等。

55.如图5和6所示,所述主身组件夹具32包括第一底座321和第二底座322;所述第一底座321和第二底座322通过若干根插销连接在一起;所述第二底座322通过若干根插销连接在第二转盘31上;进一步的,在其他实施例中,所述第一底座321和第二底座322、第二底座322和第二转盘31的连接还可以采用螺栓连接或者螺钉或者通过其他易拆卸的连接件进行固定连接;更进一步的,在其他实施例中,所述第一底座321和第二底座322 还可以为一体成型;为一个整体,不可分割,由一整块毛坯机械加工成型。

56.如图5和6所示,所述第一底座321和第二底座322组成阶梯状,所述第一底座321 和第二底座322一侧设有用于放置主身116的第一主身放置区3211;另一侧设有用于放置连接板117的连接板放置区3212;具体的,所述主身116和连接板117都放置在第一底座 321的平板上。

57.如图6所示,所述第二底座322上装设有用于夹紧主身116的第一主身夹臂323,所述第一主身夹臂323一端设有用于驱动第一主身夹臂323张开的第一主身夹臂顶杆3231;所述第一主身夹臂顶杆3231贯穿第二底座322;所述第一主身夹臂顶杆3231端部具有凸起,所述第一主身夹臂顶杆3231上装设有复位弹簧。

58.进一步的,首先,所述第一主身夹臂顶杆3231竖直上升,带动第一主身夹臂323上升;使得第一主身夹臂323张开;此时复位弹簧进行压缩;其次,将主身116推送到第一主身放置区3211内部;再次,所述第一主身夹臂顶杆3231竖直下降,带动第一主身夹臂 323下降;使得第一主身夹臂323闭合;此时复位弹簧进行回复;最后,利用复位弹簧的弹力将主身116进行夹紧;在第一主身夹臂顶杆3231回到原位时,所述复位弹簧仍然处于压缩状态,所述复位弹簧具有一定的弹力,使得第一主身夹臂323可以夹紧或者压紧主身116。

59.更进一步的,驱动第一主身夹臂顶杆3231竖直上升和下降的动力源和将主身116推送到第一主身放置区3211内部的动力源可以为:气缸推动推杆,电机带动凸轮机构,直线电机或者电机带动升降螺杆等等。

60.同理,所述连接板夹臂324和连接板夹臂顶杆3241与所述第一主身夹臂323和第一主身夹臂顶杆3231的结构相同,运动原理相同,驱动原理也相同,也可以采用相同的驱动部件,在此,就不再进行赘述。

61.如图6所示,所述第二底座322上装设有用于夹紧连接板117的连接板夹臂324,所述连接板夹臂324一端设有用于驱动连接板夹臂324张开的连接板夹臂顶杆3241;所述连接板夹臂顶杆3241贯穿第二底座322;所述连接板夹臂顶杆3241端部具有凸起,所述连接板夹臂顶杆3241上装设有复位弹簧。

62.如图6所示,所述第一底座321上装设有用于将主身116、连接板117和扭簧118装设在一起的第一定位针325;所述第一定位针325一侧还装设有用于固定第一定位针325 的磁铁;所述磁铁装设在第一底座321上;所述第一底座321上装设有用于穿过主身116,并将扭簧118的长边和短边分隔开的第二定位针326;所述第二定位针326一侧还装设有用于固定

第二定位针326的磁铁;所述磁铁装设在第一底座321上。

63.进一步的,所述第一定位针325和第二定位针326的头部可以设置成较为尖细,容易插入进销孔;同时,所述第一定位针325和第二定位针326的身部可以设置成倾斜的圆锥形,便于销孔的校正,从而便于引导第三销钉119的插入;所述磁铁用于将第一定位针325 和第二定位针326固定在某一位置;利用装设在第一底座321上一侧上的磁铁的吸引力固定第一定位针325和第二定位针326,以防止第一定位针325和第二定位针326的下滑或者掉落。

64.同理,在本实施例中的其他各处的定位针都可以采用第一定位针325和第二定位针 326的结构,利用上述原理,也可以取得类似的功能效果,在此,就不再进行赘述。

65.如图7和8所示,所述主身上料组件33包括主身上料振动盘331,所述主身上料振动盘331一侧装设有固定在机架2上的第一支撑板332,所述第一支撑板332上装设有与主身上料振动盘331末端料道相连接的第一容置板333;所述第一容置板333一侧设有主身推送气缸334;所述主身推送气缸334驱动末端连接的主身推杆3341将主身116装入到第一主身放置区3211内部;所述第一容置板333上设有与主身116相适应并用于放置主身116的第三主身凹槽3331,侧面设有用于主身推杆3341穿过的第四主身凹槽3332;所述第一支撑板332下方装设有用于托住主身116底部的主身托住气缸335,所述主身托住气缸335驱动末端连接的主身托杆3351竖直往复运动;所述主身托杆3351上设有与主身 116相适应的第五主身凹槽3352;所述第一支撑板332下方还装设有用于推动第一主身夹臂顶杆3231的主身夹臂推动气缸336。

66.进一步的,所述主身上料组件33的运动过程;首先,所述主身116采用主身上料振动盘331进行层叠的方式放料;所述主身116放置在第三主身凹槽3331内部,底部装设有主身托住气缸335,采用主身托住气缸335将主身116的竖直位置进行限位;其次,主身夹臂推动气缸336上升推动第一主身夹臂顶杆3231;从而将第一主身夹臂323进行张开;再次;所述主身推送气缸334驱动末端连接的主身推杆3341将主身116装入到第一主身放置区3211内部;最后,主身夹臂推动气缸336下降,使得第一主身夹臂顶杆3231恢复至原来的位置;从而将第一主身夹臂323进行夹紧;将主身116进行夹紧,从而完成了主身116的定位和夹紧。

67.如图9和10所示,所述连接板上料组件34包括连接板上料振动盘341,所述连接板上料振动盘341一侧装设有固定在机架2上的第二支撑板342,所述第二支撑板342上装设有与连接板上料振动盘341末端料道相连接的第二容置板343;所述第二容置板343一侧设有连接板推送气缸344;所述连接板推送气缸344驱动末端连接的连接板推杆3441将连接板117装入到连接板放置区3212内部;所述第二容置板343上设有与连接板117相适应并用于放置连接板117的第一连接板凹槽3431,侧面设有用于连接板推杆3441穿过的第二连接板凹槽3432;所述第二容置板343侧面装设有用于将连接板117侧面定位的第一侧面定位气缸347;所述第二支撑板342下方装设有用于托住连接板117底部的连接板托住气缸345,所述连接板托住气缸345驱动末端连接的连接板托杆3451竖直往复运动;所述连接板托杆3451上设有与连接板117相适应的第三连接板凹槽3452;所述第二支撑板342下方还装设有用于推动连接板夹臂顶杆3241的连接板夹臂推动气缸346。

68.进一步的,所述连接板上料组件34的运动过程的结构和原理与主身上料组件33的运动过程的结构和原理基本相同,首先,所述连接板117也采用连接板上料振动盘341进行

层叠的方式放料;所述连接板117放置在第一连接板凹槽3431内部,底部装设有连接板托住气缸345,采用连接板托住气缸345将连接板117的竖直位置进行限位;所述连接板 117的侧面采用第一侧面定位气缸347进行定位,保证连接板117竖直稳定放置;其次,连接板夹臂推动气缸346上升推动连接板夹臂顶杆3241;从而将连接板夹臂324进行张开;再次;所述连接板推送气缸344驱动末端连接的连接板推杆3441将连接板117装入到连接板放置区3212内部;最后,连接板夹臂推动气缸346下降,使得连接板夹臂顶杆3241 恢复至原来的位置;从而将连接板夹臂324进行夹紧;将连接板117进行夹紧,从而完成了连接板117的定位和夹紧。

69.如图11、12和13所示,所述扭簧上料组件35包括扭簧上料振动盘351,所述扭簧上料振动盘351输出的扭簧118物料也是竖直层叠放置,如图13所示,所述扭簧上料振动盘351一侧装设有固定在机架2上的第三支撑板352,所述第三支撑板352上装设有与扭簧上料振动盘351末端料道相连接的第三容置板353;所述第三容置板353一侧设有扭簧推送气缸354;所述扭簧推送气缸354驱动末端连接的扭簧推杆3541将扭簧118装入主身组件夹具32内部;所述扭簧推杆3541末端装设有磁铁;利用磁铁的吸引力可以很好的保持扭簧118的竖直状态,也可以很好地固定和稳定扭簧118;所述第三容置板353上设有与扭簧118相适应并用于放置扭簧118的第一扭簧凹槽3531,侧面设有用于扭簧推杆 3541穿过的第二扭簧凹槽3532;所述第三容置板353侧面还装设有用于将扭簧118卡住定位的第二侧面定位气缸358;所述第三支撑板352下方装设有用于定位扭簧118侧面的第一扭簧定位气缸355,所述第一扭簧定位气缸355驱动末端连接的第二扭簧定位杆3551 竖直往复运动;所述第二扭簧定位杆3551包括用于定位扭簧118侧面的侧面定位板3552 和用于分割扭簧118的长边和短边的分隔定位板3553;所述第三支撑板352一侧还设有第二到位气缸357,所述第二到位气缸357装设在机架2上;并位于主身组件夹具32下方;所述第二到位气缸357上分别装设有第一定位针推杆3571和第二定位针推杆3572。

70.进一步的,所述扭簧上料组件35的运动过程,首先,所述扭簧上料振动盘351输出的扭簧118物料也是竖直层叠放置,所述扭簧118放置在第一扭簧凹槽3531内部,底部装设有第一扭簧定位气缸355,采用第一扭簧定位气缸355将扭簧118的竖直位置和侧面位置进行定位和限位;所述第二侧面定位气缸358将扭簧118上方的扭簧118进行定位和卡紧,防止上方的扭簧118掉下和干扰;其次,所述扭簧推送气缸354驱动末端连接的扭簧推杆3541将扭簧118装入主身组件夹具32内部;最后,所述第二到位气缸357驱动第一定位针推杆3571和第二定位针推杆3572分别驱动装设在主身组件夹具32上的第一定位针325和第二定位针326;所述第一定位针325将主身116、连接板117和扭簧118装设在一起;所述第二定位针326将穿过主身116,并将扭簧118的长边和短边分隔开从而完成了扭簧118的安装和定位。

71.如图14、15和16所示,所述第三销钉上料组件36包括第三销钉上料振动盘361;所述第三销钉上料振动盘361输出的第三销钉119物料也是竖直层叠放置,所述第三销钉上料振动盘361一侧装设有固定在机架2上的第四支撑板362,所述第四支撑板362上装设有与第三销钉上料振动盘361末端料道相连接的第四容置板363;所述第四容置板363 放置在背面;所述第四容置板363上设有用于竖直放置第三销钉119的第一销钉放置凹槽 3631;所述第三销钉上料振动盘361输出的第三销钉119先放置在第一销钉放置凹槽3631 内部;所述第四支撑板362一端还装设有第四错位气缸3621;所述第四错位气缸3621末端连接有第三

销钉推杆3622;所述第三销钉推杆3622设有用于第三销钉119通过的第二销钉放置凹槽3623;所述第四容置板363末端装设有第三吹送管道3632;所述第四错位气缸3621驱动末端连接的第三销钉推杆3622将第三销钉119推送到第三吹送管道3632 端部。

72.所述第三销钉119首先在第一销钉放置凹槽3631内部;通过的第二销钉放置凹槽 3623,推送到第三吹送管道3632端部,最后掉落在第三吹送管道3632中,传送到第三销钉容纳腔3661内部,也是竖直放置,并位于第三插入杆3671下方,便于第三插入杆3671 将其插入到位。

73.所述第四支撑板362上方装设有第三销钉运送气缸3643;所述第三销钉运送气缸3643 驱动末端连接用于夹紧第三销钉119的第三销钉夹紧爪366竖直上下往复运动;在第三销钉119传送到第三销钉夹紧爪366后,采用所述第三销钉运送气缸3643将第三销钉119 运送到主身组件夹具32正上方,所述第三销钉容纳腔3661与第三销钉夹紧爪366相连通,所述第三销钉119直接掉落在第三销钉夹紧爪366之间,并且第三销钉夹紧爪366限制其再往下运动,掉落在地面。

74.所述第三销钉夹紧爪366上方装设有用于将第三销钉119插入到位的第三销钉插入气缸367;所述第三销钉夹紧爪366一侧装设有竖直容纳第三销钉119的第三销钉容纳腔 3661,所述第三吹送管道3632末端与第三销钉容纳腔3661连接;所述第三销钉插入气缸 367驱动装设在末端的第三插入杆3671将第三销钉夹紧爪366内部的第三销钉119插入到位;所述第三销钉夹紧爪366包括装设在一侧的第五夹紧爪3662和装设在另一侧的第六夹紧爪3663;所述第五夹紧爪3662和第六夹紧爪3663之间装设有复位弹簧;所述第五夹紧爪3662和第六夹紧爪3663的上端装设有复位弹簧,在第三插入杆3671插入时,第五夹紧爪3662和第六夹紧爪3663张开,所述复位弹簧压缩,在插入到位,第三插入杆3671 退出时,所述复位弹簧恢复,从而驱动第五夹紧爪3662和第六夹紧爪3663夹紧,从而方便将下一个第三销钉119进行夹紧。

75.所述第四支撑板362一侧装设有第一到位气缸369,所述第一到位气缸369装设在机架2上;并位于主身组件夹具32下方;所述第一到位气缸369上方正对第一定位针325。

76.进一步的,所述第一定位针325的目的是:引导第三销钉119的插入,在第三销钉 119的插入过程中,所述第一定位针325向下运动,退出主身的销钉孔空间,为了防止由于在第三销钉119插入速度过快时,所述第一定位针325向下运动速度过快,从主身组件夹具32内部掉落,所以在第一定位针325下方设置有第一到位气缸369,防止第一定位针 325离开主身组件夹具32内部,掉落到地面,保证每个主身组件夹具32内部都稳定装设有第一定位针325。

77.更进一步的,所述第三销钉上料组件36的运动过程,首先,所述第三销钉119通过第三销钉上料振动盘361输出,摆放成竖直层叠放置,并放置在第一销钉放置凹槽3631 内部;所述第一销钉放置凹槽3631下方为第二销钉放置凹槽3623,在重力的作用下,掉落在第二销钉放置凹槽3623内部,其次,所述第四错位气缸3621驱动末端连接的第三销钉推杆3622将第三销钉119推送到第三吹送管道3632端部;最后掉落在第三吹送管道3632 中,再次,沿着第三销钉容纳腔3661内部传输至第三销钉容纳腔3661内部,也是竖直放置,并位于第三插入杆3671下方,所述第三销钉119直接掉落在第三销钉夹紧爪366之间,被第三销钉夹紧爪366夹住,限制其再往下运动,最后,所述第三销钉插入气缸367 驱动装设在末端的

第三插入杆3671将第三销钉夹紧爪366内部的第三销钉119插入到位;同时,在第三销钉119插入过程中,所述第一定位针325退出主身的销钉孔空间,为了防止第一定位针325从主身组件夹具32内部掉落,所以在第一定位针325下方设置有第一到位气缸369,用于托住第一定位针325。

78.如图17所示,所述第一转盘41底部装设有第一驱动组件411,所述第一驱动组件411 驱动第一转盘41以及固定装设在第一转盘41上的第一液压铰链组件夹具42旋转;所述第一驱动组件411驱动第一转盘41和第一液压铰链组件夹具42配合自动化组装;所述第一驱动组件411可以是步进电机、旋转气缸、电机带动凸轮分割机构等等。

79.如图18、19和20所示,所述第一液压铰链组件夹具42包括第三底座421和第四底座422;所述第三底座421和第四底座422通过若干根插销连接在一起;所述第四底座422 通过若干根插销连接在第一转盘41上;进一步的,在其他实施例中,所述第三底座421 和第四底座422、第四底座422和第一转盘41的连接还可以采用螺栓连接或者螺钉或者通过其他易拆卸的连接件进行固定连接;更进一步的,在其他实施例中,所述第三底座421 和第四底座422还可以为一体成型;为一个整体,不可分割,由一整块毛坯机械加工成型。

80.如图18、19和20所示,所述第三底座421和第四底座422组成阶梯状,所述第三底座421和第四底座422一侧设有用于放置主身116的第二主身放置区4211;具体的,所述主身组件13放置在第四底座422的平板上。

81.所述第三底座421内部一侧插设有第一定位片4212;另一侧插设有第二定位片4213;所述第一定位片4212和第二定位片4213可以进行更换,以适应更多不同种类的物料;进一步的,所述第一定位片4212一侧设有用于放置三角件111的三角件放置区4214;另一侧装设有用于放置液压油缸112的液压油缸放置区4215;所述第三底座421和第二定位片 4213之间设有用于放置叠片114的叠片放置区4216。

82.如图20所示,所述第三底座421上装设有用于夹紧三角件111的三角件夹臂423,所述三角件夹臂423一端设有用于驱动三角件夹臂423张开的三角件夹臂顶杆4231;所述三角件夹臂顶杆4231贯穿第三底座421和第四底座422;所述三角件夹臂顶杆4231端部具有凸起,所述三角件夹臂顶杆4231上装设有复位弹簧。

83.如图20所示,所述三角件夹臂423一侧装设有用于夹紧液压油缸112的液压油缸夹臂424,所述液压油缸夹臂424一端设有用于驱动液压油缸夹臂424张开的液压油缸夹臂顶杆4241;所述液压油缸夹臂顶杆4241贯穿第三底座421和第四底座422;所述液压油缸夹臂顶杆4241端部具有凸起,所述液压油缸夹臂顶杆4241上装设有复位弹簧。

84.如图20所示,所述三角件夹臂423另一侧装设有用于夹紧叠片114的叠片夹臂425,所述叠片夹臂425一端设有用于驱动叠片夹臂425张开的叠片夹臂顶杆4251;所述叠片夹臂顶杆4251贯穿第三底座421和第四底座422;所述叠片夹臂顶杆4251端部具有凸起,所述叠片夹臂顶杆4251上装设有复位弹簧。

85.如图20所示,所述第三底座421上还装设有用于夹紧主身116的第二主身夹臂426,所述第二主身夹臂426一端设有用于驱动第二主身夹臂426张开的第二主身夹臂顶杆 4261;所述第二主身夹臂顶杆4261贯穿第三底座421和第四底座422;所述第二主身夹臂顶杆4261端部具有凸起,所述第二主身夹臂顶杆4261上装设有复位弹簧。

86.同理,所述三角件夹臂423和三角件夹臂顶杆4231、所述液压油缸夹臂424和液压

油缸夹臂顶杆4241、所述叠片夹臂425和叠片夹臂顶杆4251、所述第二主身夹臂426和第二主身夹臂顶杆4261与所述第一主身夹臂323和第一主身夹臂顶杆3231的结构相同,运动原理相同,驱动原理也相同,也可以采用相同的驱动部件,在此,就不再进行赘述。

87.所述第四底座422一侧装设有用于将主身116和三角件111装设在一起的第三定位针 428;所述第三定位针428一侧还装设有用于固定第三定位针428的磁铁;所述磁铁装设在第四底座422上;所述第四底座422另一侧装设有用于将主身116和叠片114装设在一起第四定位针429;所述第四定位针429一侧还装设有用于固定第四定位针429的磁铁;所述磁铁装设在第四底座422上;所述第四底座422端部还装设有用于吸附第三销钉119 端部的磁铁。

88.同理,所述第三定位针428和第四定位针429与所述第一定位针325和第二定位针326的结构相同,也利用相同的原理,也可以取得类似的功能效果,在此,就不再进行赘述。

89.如图21和22所示,所述三角件上料组件43包括三角件上料振动盘431,所述三角件上料振动盘431一侧装设有固定在机架2上的第一固定支架432,所述第一固定支架432 上装设有与三角件上料振动盘431末端料道相连接的第一放置板433;所述第一放置板433 一侧设有第一驱动气缸434,所述第一驱动气缸434驱动末端连接的第一推杆4341将三角件111推送到三角件放置区4214内部;所述第一放置板433上设有与三角件111相适应并用于放置三角件111的第一凹槽4331,侧面设有用于第一推杆4341穿过的第二凹槽 4332;所述第一固定支架432下方装设有用于托住三角件111的第一托住气缸435,所述第一托住气缸435驱动末端连接的托杆4351竖直往复运动;所述托杆4351上设有与三角件111相适应的第三凹槽4352;所述第一固定支架432下方还装设有用于推动三角件夹臂顶杆4231的第一推动气缸436。

90.同理,所述三角件上料组件43的运动过程的结构和原理与主身上料组件33的运动过程的结构和原理基本相同,采用相类似的结构,也利用相同的原理,也可以取得类似的功能效果,在此,就不再进行赘述。

91.进一步的,所述三角件上料组件43的运动过程;首先,所述三角件111采用三角件上料振动盘431进行层叠的方式放料;所述三角件111放置在第一凹槽4331内部,底部装设有第一托住气缸435,采用第一托住气缸435将三角件111的竖直位置进行限位;其次,第一推动气缸436上升推动三角件夹臂顶杆4231;从而将三角件夹臂423进行张开;再次;所述第一驱动气缸434驱动末端连接的第一推杆4341将三角件111推送到三角件放置区4214内部;最后,第一推动气缸436下降,使得三角件夹臂顶杆4231恢复至原来的位置;从而将三角件夹臂423进行夹紧;将三角件111进行夹紧,从而完成了三角件111 的定位和夹紧。

92.如图23和24所示,所述液压油缸上料组件44包括液压油缸上料振动盘441;如图3 所示,所述液压油缸上料振动盘441将液压油缸112进行输出,并以水平横向排列的方式进行输出,由于液压油缸112的头部和尾部相互并排,并相互嵌套在一起,所以会造成一定的干涉;从而需要错位气缸第一错位气缸4432进行错位,使其头部的液压油缸112与尾部的液压油缸112进行分离,存在一定空间,方便第一吸嘴4451将其进行吸附和转移。

93.所述液压油缸上料振动盘441一侧装设有固定在机架2上的第二固定支架442,所述第二固定支架442上装设有与液压油缸上料振动盘441末端料道相连接的第二放置板443,所述第二放置板443上设有与液压油缸112相适应并用于放置液压油缸112的第一放置

凹槽4431;所述第二放置板443一端连接有第一错位气缸4432;所述第一错位气缸4432驱动第二放置板443纵向移动;所述第二固定支架442上装设有用于将第一放置凹槽4431 内部的液压油缸112旋转90

°

的旋转气缸444,所述旋转气缸444一端还装设有用于吸附液压油缸112的第一吸附气缸445,所述第一吸附气缸445端部设有第一吸嘴4451;进一步的,如果液压油缸112为外表面为钢制材料构件,所述第一吸嘴4451可以采用磁铁对其进行吸引,还可以采用真空吸嘴;如果液压油缸112为外表面不为钢制材料构件,所述第一吸嘴4451可以采用真空吸嘴对其进行吸附。同理,在本实施例中的其他各处的吸嘴或者需要吸附的部位,都可以采用相类似的结构,达到基本相同的效果。

94.所述第二固定支架442一端设有第二驱动气缸446,所述第二驱动气缸446驱动末端连接的第二推杆4461将液压油缸112推送到液压油缸放置区4215内部;所述第二固定支架442下方还装设有用于推动液压油缸夹臂顶杆4241的第二推动气缸447。

95.进一步的,所述液压油缸上料组件44的运动过程;首先,所述液压油缸上料振动盘 441将液压油缸112进行输出,并以水平横向排列的方式进行输出,并放置在第一放置凹槽4431内部;所述第一错位气缸4432驱动第一放置凹槽4431,将放置在第一放置凹槽 4431内部的液压油缸112进行错位;其次,所述第一吸附气缸445向下运动,使用端部的第一吸嘴4451对液压油缸112进行吸附,所述第一吸附气缸445向上运动,将液压油缸 112进行提起;再次,所述旋转气缸444将第一吸附气缸445整体旋转90

°

;从而将液压油缸112旋转到第二推杆4461前方,所述第一吸附气缸445向下运动,将液压油缸112 放置到第二推杆4461前方;最后;所述第二推动气缸447中的伸出杆伸出推动液压油缸夹臂顶杆4241上升;从而将液压油缸夹臂424进行张开;所述第二驱动气缸446驱动末端连接的第二推杆4461将液压油缸112推送到液压油缸放置区4215内部;所述第二推动气缸447中的伸出杆缩回,所述液压油缸夹臂顶杆4241下降;使得液压油缸夹臂顶杆4241 恢复至原来的位置;从而将液压油缸夹臂424进行夹紧;将液压油缸112进行夹紧,从而完成了液压油缸112的定位和夹紧。

96.如图25、26和27所示,所述第一销钉铆接组件45包括第一销钉上料振动盘451;具体的,如图3所示,所述第一销钉上料振动盘451输出的第一销钉113物料也是竖直层叠放置,一个第一销钉113堆叠另一个第一销钉113进行竖直层叠放置。

97.所述第一销钉上料振动盘451一侧装设有固定在机架2上的第三固定支架452,所述第三固定支架452上装设有与第一销钉上料振动盘451末端料道相连接的第三放置板453,所述第三放置板453上设有用于竖直放置第一销钉113的第二放置凹槽4531;所述第三固定支架452一端还装设有第二错位气缸4521;所述第二错位气缸4521末端连接有第三推杆4522;所述第三推杆4522设有用于第一销钉113通过的第三放置凹槽4523;所述第三放置板453末端装设有第一吹送管道4532;所述第二错位气缸4521驱动末端连接的第三推杆4522将第一销钉113推送到第一吹送管道4532端部。

98.首先,所述第一销钉上料振动盘451输出的第一销钉113先放置在第二放置凹槽4531 内部;其次,在重力的作用下,所述第一销钉113再放置到第三放置凹槽4523;再次,第二错位气缸4521驱动末端连接的第三推杆4522将第一销钉113推送到第一吹送管道4532 端部;掉落在第一吹送管道4532中,最后,通过第一吹送管道4532的传送,将第一销钉 113传送到第一销钉容纳腔4561内部,也是竖直放置,并位于第一铆接杆4571下方,被第一销钉夹紧爪456抓紧或者卡紧,便于第一铆接杆4571将其插入到位。

99.在第一销钉113传送到第一销钉夹紧爪456后,采用液压油缸定位气缸4543将第一销钉113运送到第一液压铰链组件夹具42正上方,并采用三角件定位气缸4541对三角件 111侧面进行定位;采用液压油缸定位气缸4543将液压油缸112上方进行定位;具体的,所述第三固定支架452一侧装设有三角件定位气缸4541;所述三角件定位气缸4541驱动末端连接的三角件定位杆4542将三角件111侧面进行定位;所述第三固定支架452上方装设有液压油缸定位气缸4543;所述液压油缸定位气缸4543驱动末端连接的液压油缸定位杆4544将液压油缸112上方进行定位。

100.在第一销钉113插入之前,先进行预定位,并对第一销钉113进行引导;具体的,所述第三固定支架452下方装设有第一导向气缸4551;所述第一导向气缸4551驱动末端连接的第一导向针4552分别穿过三角件111和液压油缸112之间的连接孔,进行预定位;并且所述第一导向针4552引导第一销钉113插入;具体的,所述第一销钉113推动第一导向针4552离开三角件111和液压油缸112,从而使得第一销钉113插入;第一导向针 4552离开。

101.在第一销钉113铆接之前;所述第一导向针4552退出连接孔一定位置后,需要对第一导向针4552的末端进行卡紧,作为铆接第一销钉113的一端,所述铆接第一销钉113 的另一端为第一铆接杆4571,铆接动力为第一销钉铆接气缸457;具体的;所述第一导向气缸4551一侧还设有第一支撑气缸4553,所述第一支撑气缸4553驱动末端连接的第一支撑杆4554卡住第一导向针4552。

102.所述液压油缸定位杆4544一侧装设有用于夹紧第一销钉113的第一销钉夹紧爪456;所述第一销钉夹紧爪456上方装设有用于将第一销钉113铆接到位的第一销钉铆接气缸 457;所述第一销钉夹紧爪456一侧装设有竖直容纳第一销钉113的第一销钉容纳腔4561,所述第一吹送管道4532末端与第一销钉容纳腔4561连接;所述第一销钉铆接气缸457驱动装设在末端的第一铆接杆4571将第一销钉夹紧爪456内部的第一销钉113铆接到位;所述第一销钉夹紧爪456包括装设在一侧的第一夹紧爪4562和装设在另一侧的第二夹紧爪4563;所述第一夹紧爪4562和第二夹紧爪4563之间装设有复位弹簧。

103.进一步的,与第三插入杆3671的运动方式相同,具体的,在第一铆接杆4571插入或者铆接时,所述第一铆接杆4571推动第一销钉113向下运动,从而使得第一夹紧爪4562 和第二夹紧爪4563张开,所述复位弹簧压缩,在插入到位,第一铆接杆4571退出时,所述复位弹簧恢复,从而驱动第一夹紧爪4562和第二夹紧爪4563夹紧,从而方便将下一个第一销钉113进行夹紧。

104.更进一步的,所述第一销钉铆接组件45的运动过程,首先,所述第一销钉113依次穿过第二放置凹槽4531、第三放置凹槽4523和第一吹送管道4532;传送到第一销钉容纳腔4561内部被第一销钉夹紧爪456抓紧或者卡紧;其次,采用液压油缸定位气缸4543将第一销钉113进行运送;采用三角件定位气缸4541对三角件111侧面进行定位;采用液压油缸定位气缸4543将液压油缸112上方进行定位;再次,所述第一导向气缸4551驱动末端连接的第一导向针4552分别穿过三角件111和液压油缸112之间的连接孔,进行预定位;所述第一支撑气缸4553驱动末端连接的第一支撑杆4554卡住第一导向针4552;所述第一导向针4552退出连接孔一定位置后,所述第一导向针4552作为第一销钉113底部的铆接部件,阻挡第一销钉113向下运动,铆接第一销钉113下端;最后,所述第一销钉铆接气缸457驱动装设在末端的第一铆接杆4571将第一销钉夹紧爪456内部的第一销钉 113铆接到位;所述第一铆接杆

4571作为第一销钉113的上端铆接部件。

105.如图28和29所示,所述叠片上料组件46包括叠片上料振动盘461,所述叠片上料振动盘461一侧装设有固定在机架2上的第四固定支架462,所述第四固定支架462上装设有与叠片上料振动盘461末端料道相连接的第四放置板463;所述第四放置板463一侧设有第四驱动气缸464,所述第四驱动气缸464驱动末端连接的第四推杆4641将叠片114 推送到叠片放置区4216内部;所述第四推杆4641一侧装设有用于叠片114侧面定位的第一叠片定位气缸4642;所述第一叠片定位气缸4642驱动末端连接的定位推杆4643将叠片 114侧面定位;所述第四放置板463上部设有与叠片114相适应并用于放置叠片114的第四凹槽4631,侧面设有用于第四推杆4641穿过的第五凹槽4632;所述第四固定支架462 下方还装设有用于推动叠片夹臂顶杆4251的第四推动气缸466。

106.所述叠片上料组件46的运动过程的结构和原理与三角件上料组件43的运动过程的结构和原理基本相同,采用相类似的结构,也利用相同的原理,也可以取得类似的功能效果,在此,就不再进行赘述。

107.更进一步的,进一步的,所述叠片上料组件46的运动过程;首先,所述叠片114采用叠片上料振动盘461进行层叠的方式放料;所述叠片114放置在第四凹槽4631内部,其次,所述第四推杆4641一侧装设有用于叠片114侧面定位的第一叠片定位气缸4642;采用定位推杆4643将叠片114侧面定位;由于所述第一叠片定位气缸4642和定位推杆4643 都固定在第四推杆4641上;可以跟随第四推杆4641一起运动;在到达到叠片放置区4216 之前,所述定位推杆4643收缩;再次;第四推动气缸466上升推动叠片夹臂顶杆4251;从而将叠片夹臂425进行张开;所述第四驱动气缸464驱动末端连接的第四推杆4641将叠片114推送到叠片放置区4216内部;最后,第四推动气缸466下降,使得叠片夹臂顶杆4251恢复至原来的位置;从而将叠片夹臂425进行夹紧;将叠片114进行夹紧,从而完成了叠片114的定位和夹紧。

108.如图30、31和32所示,所述第二销钉铆接组件47包括第二销钉上料振动盘471;具体的,如图3所示,所述第二销钉上料振动盘471输出的第二销钉115物料也是竖直层叠放置,一个第二销钉115堆叠另一个第二销钉115进行竖直层叠放置。

109.所述第二销钉上料振动盘471一侧装设有固定在机架2上的第五固定支架472,所述第五固定支架472上装设有与第二销钉上料振动盘471末端料道相连接的第五放置板473,所述第五放置板473上设有用于竖直放置第二销钉115的第四放置凹槽4731;所述第五固定支架472一端还装设有第三错位气缸4721;所述第三错位气缸4721末端连接有第五推杆4722;所述第五推杆4722设有用于第二销钉115通过的第五放置凹槽4723;所述第五放置板473末端装设有第二吹送管道4732;所述第三错位气缸4721驱动末端连接的第五推杆4722将第二销钉115推送到第二吹送管道4732端部。

110.所述第二销钉115的输送过程;首先,所述第二销钉上料振动盘471输出的第二销钉 115先放置在第四放置凹槽4731内部;其次,在重力的作用下,所述第二销钉115再放置到第五放置凹槽4723;再次,所述第三错位气缸4721驱动末端连接的第五推杆4722将第二销钉115推送到第二吹送管道4732端部;掉落在第二吹送管道4732中,最后,通过第二吹送管道4732的传送,将第二销钉115传送到第二销钉容纳腔4761内部,也是竖直放置,并位于第二铆接杆4771下方,被第二销钉夹紧爪476抓紧或者卡紧,便于第二铆接杆4771将其插入到位。

111.在第二销钉115传送到第二销钉夹紧爪476后,采用第二销钉运送气缸4743将第二销钉115运送到第一液压铰链组件夹具42正上方,并采用第二叠片定位气缸4741对叠片 114侧面进行定位;具体的,所述第五固定支架472一侧装设有第二叠片定位气缸4741;所述第二叠片定位气缸4741驱动末端连接的叠片定位杆4742将叠片114侧面进行定位;所述第五固定支架472上方装设有第二销钉运送气缸4743;所述第二销钉运送气缸4743 驱动末端连接用于夹紧第二销钉115的第二销钉夹紧爪476。

112.在第二销钉115插入之前,先进行预定位,并对第二销钉115进行引导;具体的,所述第五固定支架472下方装设有第二导向气缸4751;所述第二导向气缸4751驱动末端连接的第二导向针4752分别穿过三角件111和叠片114之间的连接孔,进行预定位;并且所述第二导向针4752引导第二销钉115插入;具体的,所述第二销钉115推动第二导向针4752离开三角件111和叠片114,从而使得第二销钉115插入;第二导向针4752离开。

113.在第二销钉115铆接之前;所述第二导向针4752退出连接孔一定位置后,需要对第二导向针4752的末端进行卡紧,作为铆接第二销钉115的一端,所述铆接第二销钉115 的另一端为第二支撑杆4754,铆接动力为第二销钉铆接气缸477;具体的;所述第二导向气缸4751一侧还设有第二支撑气缸4753,所述第二支撑气缸4753驱动末端连接的第二支撑杆4754卡住第二导向针4752。

114.所述第二销钉夹紧爪476上方装设有用于将第二销钉115铆接到位的第二销钉铆接气缸477;所述第二销钉夹紧爪476一侧装设有竖直容纳第二销钉115的第二销钉容纳腔 4761,所述第二吹送管道4732末端与第二销钉容纳腔4761连接;所述第二销钉铆接气缸 477驱动装设在末端的第二铆接杆4771将第二销钉夹紧爪476内部的第二销钉115铆接到位;所述第二销钉夹紧爪476包括装设在一侧的第三夹紧爪4762和装设在另一侧的第四夹紧爪4763;所述第三夹紧爪4762和第四夹紧爪4763之间装设有复位弹簧。

115.进一步的,所述第二铆接杆4771的运动方式与第一铆接杆4571的运动方式相同,具体的,在第二铆接杆4771插入或者铆接时,所述第二铆接杆4771推动第二销钉115向下运动,从而使得第三夹紧爪4762和第四夹紧爪4763张开,所述复位弹簧压缩,在插入到位,第二铆接杆4771退出时,所述复位弹簧恢复,从而驱动第三夹紧爪4762和第四夹紧爪4763夹紧,从而方便将下一个第二销钉115进行夹紧。

116.所述第二销钉铆接组件47的运动过程的结构和原理与所述第一销钉铆接组件45的运动过程的结构和原理基本相同,采用相类似的结构,也利用相同的原理,也可以取得类似的功能效果,在此,就不再进行赘述。

117.如图33、34和35所示,主身组件转运装置5包括固定装设在机架2上的第六固定支架51,所述第六固定支架51装设在主身组件组装装置3和三角组件组装装置4之间;所述第六固定支架51上装设有用于搬运主身组件13的转运气缸52;所述转运气缸52驱动连接在转运气缸52上的第五连接板53横向运动;所述第五连接板53上端装设有第二吸附气缸54,所述第二吸附气缸54驱动装设在末端的第二吸嘴541上下运动,所述第二吸嘴541用于吸附主身组件13;所述第二吸附气缸54末端还装设有用于插入主身116内部销孔的销钉孔定位板542;具体的,如图2所示,所述主身116内部装设有若干个容纳销钉的销孔;在本实施例中,所述主身116上设有三个销孔,所以在本实施例中,所述销钉孔定位板542上设有三个与销孔配合的定位凸起,插入到销孔内部,用于主身组件13的精确定位;所述销钉孔定位板542

一侧装设有用于定位主身116侧边的主身侧边定位板 543;另一侧装设有用于定位连接板117顶边的连接板顶边定位板544;具体的,由于连接板117可以围绕第三销钉119旋转,为了防止在转运组装过程中的位置控制,所以在销钉孔定位板54另一侧装设有连接板顶边定位板544,有利于提高连接板117定位精度,提高组装合格率。

118.同时为了保证转运过程中扭簧118位置不会变化,需要对扭簧118的位置进行定位;具体的,所述第五连接板53一侧还装设有用于定位扭簧118位置的第二扭簧定位气缸55,所述第二扭簧定位气缸55驱动连接在末端的第一扭簧定位杆551插入主身116用于定位扭簧118的位置。

119.在转运过程中,除了进行定位外,还需要将在扭簧118上料过程中插入的第二定位针 326拉出主身组件13内部,具体的,所述第一到位气缸369一侧装设有用于将第二定位针 326向下拉动的第三到位气缸368;所述第三到位气缸368装设在机架2上;并位于主身组件夹具32下方;所述第三到位气缸368驱动末端连接的拉动杆3681将第二定位针326 向下拉动到位;所述拉动杆3681上设有凹槽3682,所述第二定位针326设有凸起;所述凹槽3682与凸起配合,拉动第二定位针326向下运动。

120.进一步的,还需要将第一主身夹臂323和连接板夹臂324进行打开,使得可以顺利将主身组件13取出;具体的,所述第三到位气缸368一侧还装设有用于将打开第一主身夹臂323和连接板夹臂324的第一夹臂打开气缸56;所述第一夹臂打开气缸56驱动装设在末端的第一顶杆561和第二顶杆562竖直往复运动;所述第一顶杆561用于推动第一主身夹臂顶杆3231;所述第二顶杆562用于推动连接板夹臂顶杆3241;所述第一主身夹臂顶杆3231上升将第一主身夹臂323进行打开,所述连接板夹臂顶杆3241上升将连接板夹臂 324进行打开,此时,所述主身组件13可以自由取出。

121.所述转运气缸52驱动固定装设在第五连接板53上的第二吸附气缸54横向运动;将主身组件13进行转运,所述第二吸附气缸54上的第二吸嘴541吸附有主身组件13;此时需要将第二主身夹臂426进行打开,使得主身组件13可以顺利进行装配,具体的,所述第六固定支架51一侧装设有用于打开第二主身夹臂426的第二夹臂打开气缸57;所述第二夹臂打开气缸57装设在第一液压铰链组件夹具42下方;所述第二夹臂打开气缸57驱动装设在末端的第三顶杆571竖直往复运动;所述第三顶杆571用于推动第二主身夹臂顶杆4261;所述第二主身夹臂顶杆4261上升将第二主身夹臂426进行打开,此时,所述主身组件13可以自由装入到第一液压铰链组件夹具42中;最后,所述第二主身夹臂顶杆4261 下降将第二主身夹臂426进行夹紧,此时,所述主身组件13被第二主身夹臂426夹紧。

122.在主身组件13被夹紧后,需要在主身116上插入第三定位针428和第四定位针429;具体的,所述第二夹臂打开气缸57一侧装设有第六顶出气缸58,所述第六顶出气缸58装设在机架2上;并位于第一液压铰链组件夹具42下方;所述第六顶出气缸58驱动装设在末端的第一顶出杆581和第二顶出杆582竖直往复运动;所述第一顶出杆581和第二顶出杆582分别将第三定位针428和第四定位针429顶出到位。

123.进一步的,所述主身组件转运装置5的运动过程,首先,所述转运气缸52运动到主身组件13一侧,所述第二吸附气缸54上的第二吸嘴541将主身组件13进行吸附,同时,所述销钉孔定位板542对主身116的上表面进行定位;所述主身侧边定位板543对主身116 侧边进行定位;连接板顶边定位板544对连接板117顶边进行定位;第一扭簧定位杆551 对扭簧

118进行定位;其次,所述第三到位气缸368驱动末端连接的拉动杆3681将第二定位针326向下拉动到位;使得第二定位针326拉出主身组件13内部,所述第一夹臂打开气缸56驱动第一顶杆561和第二顶杆562分别将第一主身夹臂323进行打开和将连接板夹臂324进行打开;再次,所述转运气缸52将主身组件13移动到另一侧;同时,所述第二夹臂打开气缸57驱动第三顶杆571将第二主身夹臂426进行打开,所述主身组件13 装配后,所述第二主身夹臂426再夹紧;最后,所述第六顶出气缸58驱动第一顶出杆581 和第二顶出杆582分别将第三定位针428和第四定位针429顶出到位;插入到主身组件13 的内部。

124.如图36、37和38所示,所述第四销钉上料组件48的结构和原理与第三销钉上料组件36的结构和原理基本相似。

125.如图3所示;所述第四销钉上料组件48包括第四销钉上料振动盘481;所述第四销钉上料振动盘481输出的第四销钉120物料也是竖直层叠放置,所述第四销钉上料振动盘 481一侧装设有固定在机架2上的第七固定支架482;所述第七固定支架482上装设有与第四销钉上料振动盘481末端料道相连接的第七放置板483,所述第七放置板483和第八放置板485都装设在第七固定支架482背部;所述第七放置板483上设有用于竖直放置第四销钉120的第六放置凹槽4831;所述第四销钉上料振动盘481输出的第四销钉120先放置在第六放置凹槽4831内部;所述第七固定支架482一端还装设有第五错位气缸4821;所述第五错位气缸4821末端连接有第六推杆4822;所述第六推杆4822设有用于第四销钉 120通过的第七放置凹槽4823;所述第七放置板483末端装设有第四吹送管道4833;所述第五错位气缸4821驱动末端连接的第六推杆4822将第四销钉120推送到第四吹送管道 4833端部。

126.所述第四销钉120的运动过程,首先;通过第四销钉上料振动盘481进行输出;放置在第六放置凹槽4831内部;其次;在重力的作用下,下落到第七放置凹槽4823内部;最后,通过第五错位气缸4821驱动末端连接的第六推杆4822将第四销钉120推送到第四吹送管道4833端部,掉落在第四吹送管道4833中,通过第四吹送管道4833传送到第四销钉容纳腔4871内部,也是竖直放置,并被第四销钉夹紧爪487进行抓紧,位于第四销钉推杆4891下方,便于第四销钉推杆4891将其插入到位。

127.同理,所述第五销钉121的运动过程的结构和原理与第四销钉120的运动过程的结构和原理基本相同,采用相类似的结构,也利用相同的原理,也可以取得类似的功能效果,实现相同的传送,在此,就不再进行赘述。

128.具体的,所述第七固定支架482一侧还装设有第五销钉上料振动盘;所述第五销钉上料振动盘并没有在附图上进行标注;所述第五销钉上料振动盘输出的第五销钉121物料也是竖直层叠放置,所述第七固定支架482上装设有与第五销钉上料振动盘末端料道相连接的第八放置板485;所述第八放置板485装设在第七放置板483另一侧;所述第八放置板 485上设有用于竖直放置第五销钉121的第八放置凹槽4851;所述第七固定支架482一端还装设有第六错位气缸4824;所述第六错位气缸4824末端连接有第七推杆4825;所述第七推杆4825设有用于第五销钉121通过的第九放置凹槽4826;所述第八放置板485末端装设有第五吹送管道4852;所述第六错位气缸4824驱动末端连接的第七推杆4825将第五销钉121推送到第五吹送管道4852端部。

129.如图36所示,所述第七固定支架482一侧装设有第四销钉运送气缸486;所述第四销钉运送气缸486驱动末端连接的用于夹紧第四销钉120的第四销钉夹紧爪487和用于夹紧

第五销钉121的第五销钉夹紧爪488竖直上下往复运动;进一步的,在第四销钉120传送到第四销钉夹紧爪487和第五销钉121传送到第五销钉夹紧爪488后;所述第四销钉运送气缸486将第四销钉120和第五销钉121运送到第一液压铰链组件夹具42正上方。

130.所述第四销钉夹紧爪487一侧装设有竖直容纳第四销钉120的第四销钉容纳腔4871,所述第五销钉夹紧爪488一侧装设有竖直容纳第五销钉121的第五销钉容纳腔4881,所述第四吹送管道4833末端与第四销钉容纳腔4871连接;所述第五吹送管道4852末端与第五销钉容纳腔4881连接;进一步的,所述第四销钉夹紧爪487和所述第五销钉夹紧爪488 对称设置,并且都装设在第四销钉运送气缸486末端。

131.所述第四销钉夹紧爪487和第五销钉夹紧爪488上方装设有用于将第四销钉120和第五销钉121插接到位的第一插接气缸489;所述第一插接气缸489驱动末端连接的第四销钉推杆4891和第五销钉推杆4892分别将装设在第四销钉夹紧爪487中的第四销钉120和装设在第五销钉夹紧爪488中的第五销钉121插接到位;所述第四销钉推杆4891和第五销钉推杆4892对称设置。

132.如图38所示;所述第四销钉夹紧爪487包括装设在一侧的第七夹紧爪4872和装设在另一侧的第八夹紧爪4873;所述第七夹紧爪4872和第八夹紧爪4873之间装设有复位弹簧;所述第五销钉夹紧爪488包括装设在一侧的第九夹紧爪4882和装设在另一侧的第十夹紧爪4883;所述第九夹紧爪4882和第十夹紧爪4883之间装设有复位弹簧。

133.具体的,所述第七夹紧爪4872和第八夹紧爪4873的上端装设有复位弹簧,所述第九夹紧爪4882和第十夹紧爪4883之间装设有复位弹簧;在第四销钉推杆4891插入时,第七夹紧爪4872和第八夹紧爪4873张开,在第五销钉推杆4892插入时,第九夹紧爪4882 和第十夹紧爪4883张开,所述复位弹簧压缩,在插入到位,在第四销钉推杆4891和第五销钉推杆4892退出时,所述复位弹簧恢复,从而驱动第七夹紧爪4872和第八夹紧爪4873 夹紧,从而方便将下一个第四销钉120进行夹紧;驱动第九夹紧爪4882和第十夹紧爪4883 夹紧,从而方便将下一个第五销钉121进行夹紧。

134.所述第七固定支架482一侧装设有第五到位气缸4893,所述第五到位气缸4893装设在机架2上;并位于第一液压铰链组件夹具42下方;所述第五到位气缸4893上方对应有第三定位针428和第四定位针429;并用于托举第三定位针428和第四定位针429。

135.进一步的,所述第三定位针428和第四定位针429的目的是:引导第四销钉120和第五销钉121的插入,在第四销钉120和第五销钉121的插入过程中,所述第三定位针428 和第四定位针429向下运动,退出主身的销钉孔空间,为了防止由于在第四销钉120和第五销钉121插入速度过快时,所述第三定位针428和第四定位针429向下运动速度过快,从第一液压铰链组件夹具42内部掉落,所以在第三定位针428和第四定位针429下方设置有第五到位气缸4893,防止第三定位针428和第四定位针429离开第一液压铰链组件夹具42内部,掉落到地面,保证每个第一液压铰链组件夹具42内部都稳定装设有第三定位针428和第四定位针429。

136.综上所述,上述有些结构相同的组件或者部件,没有进行详细的功能说明,可以同理类推,利用相同或者相似的原理,也可以取得相同或者类似的功能效果,在此,就不再进行赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1