夹具平台及应用其的自动化切割装置的制作方法

1.本实用新型属于加工技术领域,具体涉及一种夹具平台及应用其的自动化切割装置。

背景技术:

2.在管件的生产制造过程中,管件通过弯管机折弯形成弯形管件。但是,被折弯后的管件管口位置无法保持平整度,难以达到工艺要求,这时候往往需要给折弯后的管件增加切割管口的工序。

3.目前,管件切割通常由工人将管件固定在虎钳后,人工使用电锯进行切割。但是,这种切割方式由于工件定位固定和切割过程均由人工控制,无法保证切割后管件管口的平整度和切口深度一致性,导致管件切割的返工率较高,拉低了管件的生产效率。而且,人工切割管件的过程,劳动强度高,长时间人工切割容易使工人疲劳,存在安全隐患。

4.其次,管件切割过程中所使用的夹持组件也未设置有夹紧机构和承托结构。在管件的切割加工过程中,管件很容易因为受到来自切割机的压力而发生位置偏移,导致切割出来的管材端部存在较严重的毛刺,导致管件需要反复返工处理,而且,若管件在加工过程中未固定牢固,在受到较大的切割外力压迫的情况下,管件被切割的部分很有可能发生弹飞现象,极易对工作人员造成伤害,存在安全隐患。

技术实现要素:

5.本实用新型的目的在于,为克服现有技术的不足而提供一种夹具平台。

6.夹具平台,包括夹具座,所述夹具座内设置有容纳空间,所述容纳空间内设置有夹紧动力源,所述夹紧动力源上设置有可相对所述夹具座升降的动力输出端;沿所述动力输出端的升降方向,所述容纳空间的顶部设置有下夹具,所述动力输出端经所述下夹具的旁侧伸出所述容纳空间的顶部,并连接有与所述下夹具相配合的上夹具。

7.通过上述的设置,本夹具平台通过夹紧动力源对物料进行竖向方向的夹紧,相比于通过一般的机械结构对物料进行夹紧,可以起到更稳固的夹紧效果。

8.具体地,所述下夹具朝向所述上夹具的端面设有与物料相配合的下凹槽,所述下凹槽的两侧分别设置有开口朝向所述上夹具的加工槽,所述加工槽与所述下凹槽相交布置,且所述加工槽沿自身长度方向贯穿所述下夹具。通过设置加工槽,下夹具得以对物料的端部进行承托,当沿加工槽对物料管体本身进行切割加工时,避免物料受到来自切割机的压力而发生竖向方向上的形变,导致物料的端部产生偏移,使得切割加工后的物料端部产生较严重的毛刺。

9.具体地,所述上夹具包括连接块,所述连接块的两端朝同一侧延伸有第一夹料部、第二夹料部,所述第一夹料部与所述第二夹料部朝向所述下夹具的端面设有与物料相配合的上凹槽,所述第一夹料部与所述第二夹料部之间留有镂空空间。通过前述的设置,上夹具只需固定物料的端部,给物料的其他凸出部分留有空间,便于适应不同形状的物料。

10.具体地,沿所述动力输出端的升降方向,所述容纳空间的顶部设置有承托所述下夹具的承托板,所述承托板上设置有位于所述下夹具旁侧的升降过孔,所述动力输出端经所述升降过孔伸出所述容纳空间的顶部。通过设置升降过孔,动力输出端得以更简易的方式推拉上夹具进行升降运动。

11.具体地,在所述容纳空间内,所述夹紧动力源周侧设有呈立式布置的导向杆,所述导向杆上滑动连接有可经所述容纳空间顶部进出于所述容纳空间的导向筒,所述导向筒位于同一侧的端面共同连接有连接板,所述连接板与所述上夹具相连。通过前述的设置,动力输出端得以更平稳地推拉上夹具进行升降运动。

12.具体地,所述容纳空间旁侧设有开口,所述夹紧动力源通过所述开口,可拆卸装接于所述容纳空间内。通过设置开口,夹紧动力源得以更简易的方式可拆卸安装在容纳空间内。

13.具体地,所述夹具座上设有控制盒,所述控制盒的信号输出端与所述夹紧动力缸的控制阀相连,所述控制盒上设有用于控制所述控制盒输出信号的按钮。通过设置控制盒,本夹具平台得以更简易的方式实现对夹紧动力缸的自动化控制。

14.本实用新型还提供有一种应用如上述所述夹具平台的自动化切割装置。

15.自动化切割装置,包括加工平台,所述加工平台上设置有如上述所述的夹具平台,所述夹具平台的上方设置有切割组件;所述切割组件设置有可相对所述下夹具作升降运动的切割部,对所述夹具平台中夹持的物料进行切割加工。

16.通过安装上述所述的夹具平台,本自动化切割装置得以实现对物料的高度夹紧,并通过切割部作升降运动以对物料进行切割加工。

17.具体地,所述加工平台上设有滑轨,所述滑轨上滑动装接有滑板,所述夹具平台装接在所述滑板上;所述加工平台内还设有与所述滑板相连的平移动力源,所述平台板在所述平移动力源的驱动下沿所述滑轨作相对所述切割组件的平移运动。通过前述的设置,本自动化切割装置得以在物料切割完成后,使夹具平台离开切割组件的加工范围,从而安全地取下夹具平台上切割好的物料,减少了切割加工时存在的隐患。

18.具体地,所述滑板上设置有旋转台,所述夹具平台装接在所述旋转台的上端面;所述加工平台内设有与所述旋转台底端相连的旋转电机,在所述旋转电机的驱动下,所述旋转台作横向转动,从而带动所述夹具平台转动。通过前述的设置,本自动化切割装置得以使物料进行旋转,从而对物料的不同端进行切割加工。

19.具体地,所述切割组件包括固定设置在加工平台的升降部,所述升降部上设有竖向设置的滑动槽,所述切割部滑动穿接于所述滑动槽内;所述升降部上设有升降动力缸,所述切割部与所述升降动力缸的动力输出端相连,并在所述升降动力缸的驱动下沿所述滑动槽进行所述升降运动。通过前述的设置,切割组件得以更简易的方式使切割部进行升降运动。

20.具体地,所述切割部包括装接主体,所述装接主体上装接有转动电机、切割锯片,所述装接主体内设有转轴,所述转轴的一端通过传动带与所述转动电机的动力输出端相连,所述切割锯片安装在所述转轴的另一端。通过前述的设置,切割部得以更简易的结构实现切割加工的功能。

21.具体地,所述装接主体上还设有防护罩,所述防护罩围绕所述切割锯片设置。通过

设置防护罩,本自动化切割装置可以阻挡切割加工过程中所产的飞溅物料碎,对加工人员起到保护作用。

22.具体地,还包括plc控制器,还包括plc控制器,所述plc控制器的第一信号输出端与所述平移动力源的控制阀电性连接、第二信号输出端与所述切割组件电性连接、第三信号输出端与所述旋转电机的电源开关电性连接,所述plc控制器设有用于控制所述plc控制器输出信号的控制键。通过设置plc控制器,本自动化切割装置得以对物料位置的调节及切割组件的运转进行自动化控制。

23.本实用新型的有益效果在于:

24.1、通过上述的设置,本夹具平台通过夹紧动力源对物料进行竖向方向的夹紧,相比于通过一般的机械结构对物料进行夹紧,可以起到更稳固的夹紧效果。

25.2、通过安装上述所述的夹具平台,本自动化切割装置得以实现对物料的高度夹紧,并通过切割部作升降运动以对物料进行切割加工。

附图说明

26.图1为本实用新型中夹具平台的整体示意图;

27.图2为本实用新型中夹具平台的爆炸示意图;

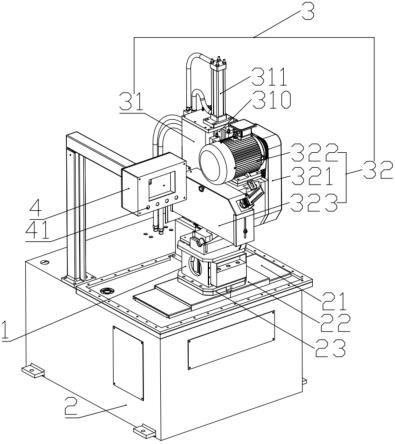

28.图3为本实用新型中自动化切割装置的整体示意图。

29.附图标记说明:

30.夹具座1,承托板10,升降过孔100,开口101,下夹具11,下凹槽110,加工槽111,上夹具12,上凹槽120,连接板121,连接块122,夹紧动力源13,动力输出端131,控制盒 14,按钮141,导向杆151,导向筒152,加工平台2,滑轨21,滑板22,旋转台23,切割组件3,升降部31,滑动槽310,升降动力缸311,切割部32,装接主体321,转动电机322,防护罩323,plc控制器4,控制键41。

具体实施方式

31.为了使本实用新型的技术方案、目的及其优点更清楚明白,以下结合附图及实施例,对本实用新型进行进一步的解释说明。

32.实施例1:

33.如图1所示的夹具平台,包括夹具座1,夹具座1内设置有容纳空间,容纳空间内设置有夹紧动力源13,夹紧动力源13上设置有可相对夹具座1升降的动力输出端131;沿动力输出端131的升降方向,容纳空间的顶部设置有下夹具11,动力输出端131经下夹具11的旁侧伸出容纳空间的顶部,并连接有与下夹具11相配合的上夹具12。基于实际应用,夹紧动力源可选用液压缸或气压缸。

34.通过上述的设置,本夹具平台通过夹紧动力源13对物料进行竖向方向的夹紧,相比于通过一般的机械结构对物料进行夹紧,可以起到更稳固的夹紧效果。

35.下夹具11朝向上夹具12的端面设有与物料相配合的下凹槽110,下凹槽110的两侧分别设置有开口朝向上夹具12的加工槽111,加工槽111与下凹槽110相交布置,且加工槽111 沿自身长度方向贯穿下夹具11。通过设置加工槽111,下夹具11得以对物料的端部进行承托,当沿加工槽111对物料管体本身进行切割加工时,避免物料受到来自切割机的压力而

发生竖向方向上的形变,导致物料的端部产生偏移,使得切割加工后的物料端部产生较严重的毛刺。

36.上夹具12包括连接块122,连接块122的两端朝同一侧延伸有第一夹料部、第二夹料部,第一夹料部与第二夹料部朝向下夹具11的端面设有与物料相配合的上凹槽120,第一夹料部与第二夹料部之间留有镂空空间。通过前述的设置,上夹具12只需固定物料的端部,给物料的其他凸出部分留有空间,便于适应不同形状的物料。

37.沿动力输出端131的升降方向,容纳空间的顶部设置有承托下夹具11的承托板10,承托板10上设置有位于下夹具11旁侧的升降过孔100,动力输出端131经升降过孔100伸出容纳空间的顶部。通过设置升降过孔100,动力输出端131得以更简易的方式推拉上夹具12 进行升降运动。

38.在容纳空间内,夹紧动力源13周侧设有呈立式布置的导向杆151,导向杆151上滑动连接有可经容纳空间顶部进出于容纳空间的导向筒152,导向筒152位于同一侧的端面共同连接有连接板121,连接板121与上夹具12相连。优选地,上夹具12通过连接块122与连接板121相连。通过前述的设置,动力输出端131得以更平稳地推拉上夹具12进行升降运动。

39.容纳空间旁侧设有开口101,夹紧动力源13通过开口101,可拆卸装接于容纳空间内。通过设置开口,夹紧动力源13得以更简易的方式可拆卸安装在容纳空间内。

40.夹具座1上设有控制盒14,控制盒14的信号输出端与夹紧动力缸13的控制阀相连,控制盒14上设有用于控制控制盒14输出信号的按钮141。通过设置控制盒14,本夹具平台得以更简易的方式实现对夹紧动力缸13的自动化控制。

41.实施例2:

42.如图3所示的自动化切割装置,包括加工平台2,加工平台2上设置有如上述所述的夹具平台,夹具平台的上方设置有切割组件3;切割组件3设置有可相对下夹具作升降运动的切割部32,对夹具平台中夹持的物料进行切割加工。

43.通过安装上述的夹具平台,本自动化切割装置得以实现对物料的高度夹紧,并通过切割部32作升降运动以对物料进行切割加工。

44.加工平台2上设有滑轨21,滑轨21上滑动装接有滑板22,夹具平台装接在滑板22上;加工平台2内还设有与滑板22相连的平移动力源,滑板22在平移动力源的驱动下沿滑轨21 作相对切割组件3的平移运动。通过前述的设置,本自动化切割装置得以在物料切割完成后,使夹具平台离开切割组件3的加工范围,从而安全地取下夹具平台上切割好的物料,减少了切割加工时存在的隐患。

45.滑板22上设置有旋转台23,夹具平台装接在旋转台23的上端面;加工平台2内设有与旋转台23底端相连的旋转电机,在旋转电机的驱动下,旋转台23作横向转动,从而带动夹具平台转动。通过前述的设置,本自动化切割装置得以使物料进行旋转,从而对物料的不同端进行切割加工。

46.切割组件3包括固定设置在加工平台2的升降部31,升降部31上设有竖向设置的滑动槽310,切割部32滑动穿接于滑动槽310内;升降部31上设有升降动力缸311,切割部32 与升降动力缸311的动力输出端相连,并在升降动力缸311的驱动下沿滑动槽310进行升降运动。通过前述的设置,切割组件3得以更简易的方式使切割部32进行升降运动。

47.切割部32包括装接主体321,装接主体321上装接有转动电机322、切割锯片,装接

主体321内设有转轴,转轴的一端通过传动带与转动电机322的动力输出端相连,切割锯片安装在转轴的另一端。通过前述的设置,切割部32得以更简易的结构实现切割加工的功能。

48.装接主体321上还设有防护罩323,防护罩323围绕切割锯片设置。通过设置防护罩323,本自动化切割装置可以阻挡切割加工过程中所产的飞溅物料碎,对加工人员起到保护作用。

49.还包括plc控制器4,plc控制器4的第一信号输出端与平移动力源的控制阀电性连接、第二信号输出端与切割组件3电性连接、第三信号输出端与旋转电机的电源开关电性连接, plc控制器4设有用于控制plc控制器4输出信号的控制键41。

50.基于上述的自动化切割装置,其对物料的具体加工步骤如下:

51.首先,将物料放置在下夹具11的下凹槽内,在按压控制盒14上的按钮141,控制夹紧动力缸13运转,驱动上夹具12向下移动并抵接在下夹具11上,从而对物料进行夹紧;然后,按压plc控制器4上的控制键41,plc控制器4会依照设定好的程序而进行信号输出,先控制平移电机运转,使夹具平台上移动至切割部2的正下方,再控制升降动力缸311运转,使切割部2下降至设定好的位置,从而对夹具平台上的物料的一端进行切割;切割完物料的一端后,plc控制器4控制升降动力缸311运转,使切割部2上升至设定好的位置,再控制旋转电机11运转,使夹具平台旋转180

°

后,再次控制升降动力缸311运转,使切割部2下降至设定好的位置,从而对夹具平台上的物料的另一端进行切割;最后,plc控制器4控制夹具平台复位至初始状态,再取下物料,重复上述步骤。

52.实际工作时,转动电机322持续运转,驱动切割锯片转动,从而对物料进行切割。

53.以上所述仅为本实用新型的优选实施方式,对于本技术领域的技术人员,在不脱离本实用新型的实施原理前提下,依然可以对所述实施例进行修改,而相应修改方案也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1