一种适用于异形屏高效切割显示面板结构的制作方法

1.本实用新型属于显示面板技术领域,具体涉及一种适用于异形屏高效切割显示面板结构。

背景技术:

2.液晶面板(tft_lcd)由上基板(cf)与下基板(tft)组合而成,中间灌入液晶,利用电压控制液晶转向进而调节背光通量来达到灰阶显示目的。下基板(tft)包含了控制液晶的画素与将讯号送至画素的周边电路,上基板(cf)主要提供rgb开口及ps支撑,同时镀有organic进行平坦化。光罩设计就是根据上下玻璃基板所需图形进行layout。工厂根据光罩进行镀膜/微影/蚀刻制程分别做出上下基板。之后进入cell成盒制程,进行seal涂布成盒。

3.随着tft-lcd显示技术的发展,窄边框显示屏因其简洁、美观、相同尺寸可视面积大等优点,已成为高品质显示屏发展的主要趋势,尤其是小尺寸显示屏,对窄边框的要求越来越高,同时搭配水滴/刘海/打孔设计的异形屏设计。在tft-lcd显示屏的生产制造中,为了提高生产效率,降低制造成本,形成规模的批量生产,将所需尺寸面板以最优的排版方式大量的排列在大尺寸玻璃上,进行成盒制造再通过切割工序分裂成单个显示面板,如g6,g8.5、g10.5代线对应不同的大尺寸玻璃。

4.面板切割采用方案主要有:刀轮切割,激光切割,以及cnc研磨。激光切割在异形切割方面的优势明显,行业中全面屏异形切割主要采用的是激光切割方案。激光切割又分为表面消融切割和内聚焦切割,表面消融切割可以直接切透,不需要后续增加裂片工序,热影响区域大;而内聚焦切割后需要裂片分离工序,热影响区域小。一般液晶面板由排列在大板plate一切为cut大小,cut二切为pcs状态,若为异形屏再进行异形切割。随着技术发展,切裂过程引入自动切裂和自动取片,可提高面板生产效率。

5.对于窄边框异形屏设计,传统面板四周布满bm加沟槽设计,当采用激光表面消融切割,bm受热影响大及裸露状态,pct(高温蒸煮)验证中bm易peeling导致面板漏液;受限于窄边框,seal涂布切齐面板边,紧密排版时,seal共线处易粘结,不利于裂片分离工序,影响良率。为此,我们提出一种适用于异形屏高效切割显示面板结构,以解决上述背景技术中提到的问题。

技术实现要素:

6.本实用新型的目的在于提供一种适用于异形屏高效切割显示面板结构,以解决上述背景技术中提出的问题。

7.为实现上述目的,本实用新型提供如下技术方案:一种适用于异形屏高效切割显示面板结构,包括tft层,所述tft层上端设有gip层,所述gip层上端设有seal层,所述seal层上端设有bm层,所述bm层上端设有cf层,所述bm层内缩距离为200um以上,所述seal层的seal共线处增加一道bm垫层,bm垫层宽度在80um以下。

8.一种适用于异形屏高效切割显示面板结构的加工方法,具体包括以下步骤:

9.s1、将bm层进行内缩,其内缩距离为200um以上,防止bm层直接裸露,同时降低pct漏液风险;

10.s2、为提高自动切裂取片良率,在seal层的seal共线处增加一道bm垫层,bm垫层宽度在80um以下,用于镭射通过观测bm镭射现象调整激光能量、速度、焦距。

11.与现有技术相比,本实用新型的有益效果是:本实用新型提供的一种适用于异形屏高效切割显示面板结构,本实用新型面板采用bm内缩设计,利于激光切割,防止bm直接裸露,降低pct漏液风险,为提高自动切裂取片良率,在切齐面板边的seal共线处增加一道bm垫层,便于采用激光对准进行内聚焦切割seal,利于裂片分离工序,提高面板生产效率。

附图说明

12.图1为液晶面板生产大板排版设计图;

13.图2为图1中的单个panel结构示意图;

14.图3为图1中的1/4cut示意图;

15.图4为目前液晶面板二切的第一种切裂方式流程示意图;

16.图5为目前液晶面板二切的第二种切裂方式流程示意图;

17.图6为传统液晶面板bm设计示意图;

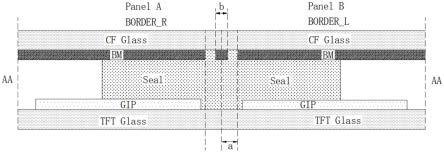

18.图7为传统液晶面板border剖面示意图;

19.图8为本实用新型bm内缩设计border剖面图;

20.图9为本实用新型bm内缩设计的切裂示意图;

21.图10为本实用新型bm垫层设计border剖面图;

22.图11为本实用新型bm垫层设计的切裂示意图。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.本实用新型提供了如图8-11的一种适用于异形屏高效切割显示面板结构,包括tft层,所述tft层上端设有gip层,所述gip层上端设有seal层,所述seal层上端设有bm层,所述bm层上端设有cf层,所述bm层内缩距离为200um以上,所述seal层的seal共线处增加一道bm垫层,bm垫层宽度在80um以下。

25.一种适用于异形屏高效切割显示面板结构的加工方法,具体包括以下步骤:

26.s1、将bm层进行内缩,其内缩距离为200um以上,防止bm层直接裸露,同时降低pct漏液风险;

27.s2、为提高自动切裂取片良率,在seal层的seal共线处增加一道bm垫层,bm垫层宽度在80um以下,用于镭射通过观测bm镭射现象调整激光能量、速度、焦距。

28.图1是液晶面板生产大板排版设计图,图2是单个panel结构示意图,图3是1/4cut示意图:在tft-lcd显示屏的生产制造中,为了提高生产效率,降低制造成本,形成规模的批量生产,将所需尺寸面板以最优的排版方式大量的排列在大尺寸玻璃上,进行成盒制造再

通过切割工序分裂成单个显示面板。受限于窄边框,seal涂布切齐面板边,紧密排版时,seal共线处易粘结,不利于裂片分离工序,影响良率。

29.图4-图5是目前液晶面板二切主要采用的两种切裂方式:液晶面板由液晶面板(tft_lcd)由上基板(cf)与下基板(tft)组合而成。两种方式都需要对tft和cf玻璃基板进行切割裂片,主要差异是分片方式,人工掰片缺点是耗费人力及时间,但遇特殊切裂情况可及时调整。自动取片使生产自动化,提高生产效率,但受面板设计差异影响。随着技术发展,厂线自动化是主流趋势。

30.图6是传统液晶面板bm设计图,图7是传统液晶面板border剖面图:传统液晶面板四周布满bm加沟槽设计,bm沟槽小于ar侧金属线,一般15um以下。在采用激光表面消融切割时,bm受热影响大及裸露状态,pct(高温蒸煮)验证中bm易peeling导致面板漏液。

31.图8是本专利bm内缩设计border剖面图,图9是本专利bm内缩设计的切裂示意图:为减少bm受激光切割的热影响,进行bm内缩设计,其内缩距离a要求200um以上,可防止bm直接裸露,同时降低pct漏液风险。在自动切裂时,切齐面板边的seal共线处无bm,直接镭射seal无明显现象,无法调整激光能量、激光速度、焦距。能量过大,seal气化至产生气泡,基板出现液晶漏液;能量小,seal还存在粘性,cf/tft裂开的框胶线不可能与切割位置完全重合,自动取片时出现粘片。

32.图10是本专利bm垫层设计border剖面图,图11是bm垫层设计的切裂示意图:为提高自动切裂取片良率,在切齐面板边的seal共线处增加一道bm垫层,bm垫层宽度b在80um以下,用于镭射通过观测bm镭射现象调整激光能量、速度、焦距,在镭射bm的同时气化seal,seal从tft侧延裂至cf时,该区域无粘着,可顺利取片,从而提高面板生产效率。

33.综上所述,与现有技术相比,本实用新型面板采用bm内缩设计,利于激光切割,防止bm直接裸露,降低pct漏液风险,为提高自动切裂取片良率,在切齐面板边的seal共线处增加一道bm垫层,便于采用激光对准进行内聚焦切割seal,利于裂片分离工序,提高面板生产效率。

34.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1