一种可调式多轴组合钻及其所构成的双面镗床的制作方法

1.本实用新型属于钻孔设备技术领域,具体的讲涉及一种可调式多轴组合钻及其所构成的双面镗床。

背景技术:

2.镗床和钻床都是孔加工机床,二者主要区别是所使用的刀具不同。镗床使用镗刀加工孔,钻床使用钻头钻孔。钻床通常用于加工尺寸较小,精度要求不太高的孔,在钻床上钻孔时,工件一般固定不动,刀具作旋转主运动,同时沿轴向作进给运动。镗床一般镗刀的旋转为主运动,镗刀或工件的移动为进给运动,通常用于加工尺寸较大,精度要求较高的孔,特别是分布在不同表面上,孔距和位置精度要求较高的孔,如各种箱体,汽车发动机缸体等零件上的孔。

3.比如轴承座端盖一般通过螺栓安装在座体两端,端盖呈环型结构,其与轴承腔边缘连接,因此需要在座体的两个端面钻取多个装配孔,现有的镗床、钻床主转轴一般设置一个钻杆,因此进给一次只能加工一个钻孔,对于轴承座端面内具有多孔加工时,需要不断调整工位,钻孔效率低下,并且容易出现定位偏移,造成多个孔的平行度超差,端盖与座体连接不严密、不牢固等问题。

技术实现要素:

4.本实用新型的目的就是提供一种能够一次加工多个钻孔并且可以调节组合钻杆径向位置的新型可调式多轴组合钻以及安装在双面镗床后,提高了轴承座端面钻孔效率和钻孔平行度。

5.为实现上述目的,本实用新型所采用的技术方案为:

6.一种可调式多轴组合钻,其特征在于:包括机架以及同轴心设置在其内部的齿轮组和设置多个钻轴的调节盘;其中,所述齿轮组包括中心齿轮以及位于其周围的多个行星齿轮,所述中心齿轮与驱动轴连接,每个所述行星齿轮具有传动轴头;所述调节盘包括重叠的定盘和动盘,沿二者盘面的中心均匀分布若干组相对应的线槽且相互交叉,所述线槽的交叉点贯穿设置滑动轴头,所述滑动轴头的外侧连接钻杆,其内侧与所述传动轴头通过两端设置万向节的联动杆连接。

7.构成上述一种可调式多轴组合钻的附加技术特征还包括:

8.——所述动盘的驱动机构包括设置在所述定盘上的蜗杆,所述蜗杆与设置在所述动盘边沿上的蜗轮齿配合;

9.——所述定盘上的线槽呈径向直线状,所述动盘上的线槽呈弧形渐开状,所述滑动轴头的轴身设置环向凹槽,用于卡合所述线槽内侧边沿。

10.本专利还提供一种用于轴承座端面钻孔的双面镗床,其特征在于:将上述可调式多轴组合钻安装在卧式镗床的对称滑台上,所述齿轮组的驱动轴与镗床的主轴箱连接,所述对称滑台之间具有用于固定轴承座的工作台。

11.其附加技术特征还包括:

12.——所述可调式多轴组合钻的机架前端设置定位架,所述定位架上安装法兰盘,所述法兰盘表面设置若干供钻杆伸出的导向孔;

13.——所述定位架包括中心盘以及设置在中心盘两侧的翼板,所述翼板上设置通槽,所述法兰盘的两侧通过螺栓固定在所述通槽内;

14.——所述中心盘与可调式多轴组合钻的调节盘通过轴心杆连接,所述轴心杆贯穿中心盘或调节盘且其杆身套装弹簧。

15.本实用新型所提供的一种可调式多轴组合钻及其所构成的双面镗床同现有技术相比,具有以下优点:由于该新型组合钻的机架内具有同轴心的齿轮组和多钻轴调节盘,其中,齿轮组包括中心齿轮以及位于其周围的多个行星齿轮,中心齿轮与驱动轴连接,每个行星齿轮具有传动轴头,从而实现了一个主动转轴带动多个从动转轴的效果,为一次进给钻取多孔提供了条件;其次是,调节盘包括重叠的定盘和动盘,沿二者盘面的中心均匀分布若干组相对应的线槽且相互交叉,线槽的交叉点贯穿设置滑动轴头,滑动轴头的外侧连接钻杆,其内侧与传动轴头通过两端设置万向节的联动杆连接,通过联动杆将转动力矩传递至钻杆,并且动盘发生转动后,使动盘和定盘盘面上层叠交叉的线槽发生相对运动,即交叉点径向(其与盘面中心的距离)发生变化,从而调节滑动轴头的位置,改变了组合钻涵盖的区域,适应不同直径大小的钻孔表面;再次是,将上述可调式多轴组合钻安装在卧式镗床的对称滑台上,齿轮组的驱动轴与镗床的主轴箱连接,对称滑台之间具有用于固定轴承座的工作台,该新式双面镗床可以对轴承座的两个端面同时进行钻孔,一次进给实现多孔成型,且多个孔平行度保持一致,便于端盖螺栓定位,具有连接严密牢靠的优点,生产效率显著提高,劳动强度和加工成本大大降低,具有良好的经济效益和推广应用价值。

附图说明

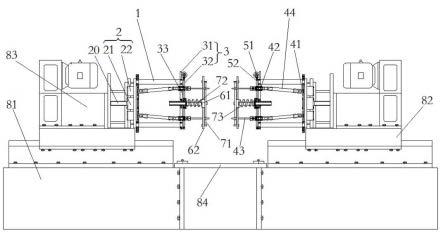

16.图1为本实用新型一种可调式多轴组合钻与双面镗床安装后的结构示意图的结构示意图;

17.图2为该可调式多轴组合钻的调节盘正视结构图。

具体实施方式

18.下面结合附图对本实用新型所提供的一种可调式多轴组合钻及其所构成的双面镗床的结构和工作原理作进一步的详细说明。

19.参见图1、图2,为本实用新型所提供的一种可调式多轴组合钻的结构示意图。构成该可调式多轴组合钻的结构包括机架1以及同轴心设置在其内部的齿轮组2和设置多个钻轴的调节盘3;其中,齿轮组2包括中心齿轮21以及位于其周围的多个行星齿轮22,中心齿轮21与驱动轴20连接,每个行星齿轮22具有传动轴头41;调节盘3包括重叠的定盘31和动盘32,沿二者盘面的中心均匀分布若干组相对应的线槽(33、33’)且相互交叉,线槽(33、33’)的交叉点贯穿设置滑动轴头42,滑动轴头42的外侧连接钻杆43,其内侧与传动轴头41通过两端设置万向节的联动杆44连接。

20.其工作原理为:该组合钻的机架1与动力设备装配,其齿轮组2的中心齿轮21与驱动轴20连接,行星齿轮22与中心齿轮21啮合后,实现了多个转轴输出,与齿轮组2同轴心的

调节盘3具有重叠的定盘31和动盘32,沿二者盘面的中心均匀分布若干组相对应的线槽(33、33’)且相互层叠交叉,线槽(33、33’)的交叉点贯穿设置滑动轴头42,滑动轴头42的外侧连接钻杆43,其内侧与传动轴头41通过联动杆44连接,用于传递转矩,多个钻杆43同步转动,进一步的,联动杆44两端设置万向节,当动盘32发生转动后,线槽(33、33’)的交叉点发生位移,实现了组合钻的多个钻头与盘面中心的距离同步变化,以适应不同尺寸大小的加工平面。

21.在构成上述可调式多轴组合钻的结构中,

22.——优选地,上述动盘32的驱动机构包括设置在定盘31上的蜗杆51,蜗杆51通过支架安装在定盘31的边缘,蜗杆51与设置在动盘32边沿上的蜗轮齿52配合,即转动蜗杆51,使动盘32边沿上的蜗轮齿52发生转动,进而实现了动盘32相对定盘31的转动,蜗杆51端部可以由电机驱动,也可以通过人工调整,便于精确控制调节盘3线槽内的滑动轴头42位置;

23.——如图2所示,为了提高滑动轴头42的运动平滑程度,上述定盘31上的线槽33呈径向直线状,动盘32上的线槽33’呈弧形渐开状,即动盘32相对定盘31转动时,二者线槽(33、33’)的层叠交叉点具有较大运动距离,并且弧形线槽不容易造成卡滞,进一步的,滑动轴头42的轴身设置环向凹槽,用于卡合线槽内侧边沿,防止滑动轴头42脱节掉落或者水平度偏移,确保钻孔精度。

24.一个实施例中,将上述可调式多轴组合钻安装在卧式镗床81的对称滑台82上,用于轴承座端面同时钻孔,可调式多轴组合钻的齿轮组2驱动轴20与镗床81的主轴箱83连接,对称滑台之间具有用于固定轴承座的工作台84。

25.在现有双面镗床的基础上,将镗刀组件替换为上述可调式多轴组合钻,在卧式镗床81的对称滑台82之间把轴承座定位在工作台84上,驱动对称滑台82相对运动,一次进给即完成轴承座两个端面多个钻孔的加工,生产效率大大提高,钻孔角度、深度以及水平度高度一致。

26.——优选地,上述可调式多轴组合钻的机架1前端设置定位架,定位架上安装法兰盘71,法兰盘71表面设置若干供钻杆43伸出的导向孔,即通过法兰盘71与轴承座端面的腔口配合压紧,接触更加紧密,便于钻孔定位,同时,组合钻的多个钻杆43在法兰盘导向孔内伸缩,进一步起到定位作用,防止出现位置偏移现象;

27.——进一步的,为了适应组合钻的多个钻杆43以盘面为中心进行扩展变化,上述定位架与法兰盘71采用开拆卸安装方式,其包括中心盘61以及设置在中心盘61两侧的翼板62,翼板62上设置通槽,法兰盘71的两侧通过螺栓固定在通槽内,即调节盘3发生转动后,组合钻的多个钻杆43位置发生变化,选择合适尺寸大小的法兰盘71通过螺栓安装在定位架上即可;

28.——优选地,上述中心盘71与可调式多轴组合钻的调节盘3通过轴心杆72连接,轴心杆72贯穿中心盘61或调节盘3且其杆身套装弹簧73,轴心杆72的端部设置限位螺母,用于防止中心盘61与轴心杆72脱离,弹簧73位于法兰盘71和调节盘3之间,对轴承座具有预紧作用,防止钻孔过程中位置变化,同时还起到缓冲作用,防止钻头对轴承座端面的施力刚性过度,保护主体内部结构不受冲击损坏。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1