一种基于铝热轧加工的高性能高效熔炼设备的制作方法

1.本实用新型属于熔炼设备技术领域,更具体地说,特别涉及一种基于铝热轧加工的高性能高效熔炼设备。

背景技术:

2.铝热轧加工是将铝材进行轧制加工,将铝板等铝材轧制为薄铝材,后续将铝材卷曲成卷,在铝材卷曲成卷时,通过熔炼设备对铝材提前预热有利于铝材的快速成卷加工成卷,降低加工难度。

3.基于上述,现有的熔炼设备铝材导出时,熔炼设备内部的热量会随着铝材的导出而向外扩散,熔炼设备内部热量持续流失,增加了熔炼设备内部加热模块的加热负担,降低了加热效率。

技术实现要素:

4.为了解决上述技术问题,本实用新型提供一种基于铝热轧加工的高性能高效熔炼设备,第一密封罩体环绕在主熔炼设备体尾端出口的外侧,减少主熔炼设备体内部热量的外泄流失,提升保温效果和加热效率。

5.本实用新型一种基于铝热轧加工的高性能高效熔炼设备的目的与功效,由以下具体技术手段所达成:

6.一种基于铝热轧加工的高性能高效熔炼设备,包括主熔炼设备体;所述主熔炼设备体顶部固定设置有上排气管,上排气管下端与主熔炼设备体内部贯通,主熔炼设备体内部设置有加热模块;所述主熔炼设备体两端均设置有传输模块,传输模块顶部水平阵列设置有中传送柱,相邻中传送柱之间通过链条同步转动,传输模块设置的电机驱动中传送柱转动;所述主熔炼设备体尾端出料口固定安装有第一密封罩体,第一密封罩体尾端固定设置有后固定门架,后固定门架侧面转动设置有剪叉架,剪叉架首端与主熔炼设备体尾端滑动连接,后固定门架底部与传输模块顶部滑动接触,第一密封罩体为一处波纹形弯曲的伸缩结构,第一密封罩体为倒u形结构,第一密封罩体环绕在主熔炼设备体尾端上部和两侧,第一密封罩体前端与主熔炼设备体尾端固定连接,剪叉架为矩形条交叉转动的剪叉结构,剪叉架首端的两个矩形条的上连接端与主熔炼设备体尾端的上部转动连接,剪叉架首端的两个矩形条的下连接端和主熔炼设备体尾端的下部滑动连接,剪叉架尾端的两个矩形条的上连接端与后固定门架上部转动连接,剪叉架尾端的两个矩形条的下连接端与后固定门架下部垂直阵列设置的螺栓孔位螺栓贯穿固定;所述第一密封罩体尾部设置有密封板,密封板两侧均滑动连接有侧封板,密封板和侧封板分别与连接弹件的首尾端固定连接,侧封板和后固定门架后部垂直滑动连接,侧封板和后固定门架分别与连接弹件的首尾端固定连接,密封板和侧封板下部均设置有向前部凸出的凸块,密封板和侧封板下部凸块的前侧下部均为一处底部向后倾斜的斜面结构;所述主熔炼设备体首端进料口固定设置有第二密封体,第二密封体为倒u形结构,第二密封体前部垂直滑动设置有密封板和侧封板,第二密封

体与密封板和侧封板之间固定设置有连接弹件。

7.本实用新型至少包括以下有益效果:

8.1、本实用新型通过第一密封罩体环绕在主熔炼设备体尾端出口的外侧,第一密封罩体尾部通过密封板和侧封板进行密封,第二密封体减少冷空气进入到主熔炼设备体内部,减少主熔炼设备体内部热量的外泄,提升保温效果,降低能耗。

9.2、本实用新型主熔炼设备体加热后的铝板与密封板和侧封板下部的斜面滑动,密封板和侧封板向上移动,密封板和侧封板底端与铝板顶部滑动,减少密封板和侧封板的主熔炼设备体开口间隙,提升密封性,减少热量的散失,提升加热效率。

附图说明

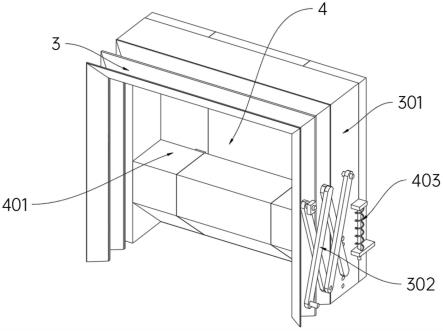

10.图1是本实用新型三维结构示意图。

11.图2是本实用新型第一密封罩体结构示意图。

12.图3是本实用新型密封板结构示意图。

13.图4是本实用新型拆分结构示意图。

14.图中,部件名称与附图编号的对应关系为:

15.1、主熔炼设备体;101、上排气管;2、传输模块;201、中传送柱;3、第一密封罩体;301、后固定门架;302、剪叉架;4、密封板;401、侧封板;403、连接弹件;5、第二密封体。

具体实施方式

16.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

17.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“同轴”、“底部”、“一端”、“顶部”、“中部”、“另一端”、“上”、“一侧”、“顶部”、“内”、“前部”、“中央”、“两端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

18.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

19.实施例:

20.如附图1至附图4所示:

21.本实用新型提供一种基于铝热轧加工的高性能高效熔炼设备,包括主熔炼设备体1;主熔炼设备体1顶部固定设置有上排气管101,上排气管101下端与主熔炼设备体1内部贯通,主熔炼设备体1内部设置有加热模块,主熔炼设备体1对内部的铝材进行熔炼升温;主熔炼设备体1两端均设置有传输模块2,传输模块2顶部水平阵列设置有中传送柱201,相邻中

传送柱201之间通过链条同步转动,传输模块2设置的电机驱动中传送柱201转动,铝板或铝条通过传输模块2的中传送柱201移动至主熔炼设备体1内部进行升温加热;主熔炼设备体1尾端出料口固定安装有第一密封罩体3;

22.第一密封罩体3尾部设置有密封板4,密封板4两侧均滑动连接有侧封板401,密封板4和侧封板401分别与连接弹件403的首尾端固定连接,侧封板401和后固定门架301后部垂直滑动连接,侧封板401和后固定门架301分别与连接弹件403的首尾端固定连接,密封板4和侧封板401下部均设置有向前部凸出的凸块,密封板4和侧封板401下部凸块的前侧下部均为一处底部向后倾斜的斜面结构,铝板与密封板4和侧封板401下部的斜面滑动,密封板4和侧封板401向上移动,连接弹件403带动密封板4和侧封板401底端与铝板顶部滑动,减少密封板4和侧封板401的主熔炼设备体1开口间隙,提升密封性,减少热量的散失;主熔炼设备体1首端进料口固定设置有第二密封体5,第二密封体5为倒u形结构,第二密封体5前部垂直滑动设置有密封板4和侧封板401,第二密封体5与密封板4和侧封板401之间固定设置有连接弹件403,铝材先与第二密封体5设置的密封板4和侧封板401前部斜面滑动,铝材进入主熔炼设备体1前部入口,第二密封体5减少冷空气从前部进入到主熔炼设备体1内部。

23.参考图1和图2,第一密封罩体3尾端固定设置有后固定门架301,后固定门架301侧面转动设置有剪叉架302,剪叉架302首端与主熔炼设备体1尾端滑动连接,后固定门架301底部与传输模块2顶部滑动接触,第一密封罩体3为一处波纹形弯曲的伸缩结构,第一密封罩体3为倒u形结构,第一密封罩体3环绕在主熔炼设备体1尾端上部和两侧,第一密封罩体3前端与主熔炼设备体1尾端固定连接,通过第一密封罩体3环绕在主熔炼设备体1尾端出口的外侧,减少主熔炼设备体1内部热量的外泄,第一密封罩体3保存铝材移动带出的热量,避免热量散失到周围,提高周围环形的舒适度,剪叉架302为矩形条交叉转动的剪叉结构,剪叉架302首端的两个矩形条的上连接端与主熔炼设备体1尾端的上部转动连接,剪叉架302首端的两个矩形条的下连接端和主熔炼设备体1尾端的下部滑动连接,剪叉架302尾端的两个矩形条的上连接端与后固定门架301上部转动连接,剪叉架302尾端的两个矩形条的下连接端与后固定门架301下部垂直阵列设置的螺栓孔位螺栓贯穿固定,剪叉架302调整尾端与后固定门架301的固定螺栓孔位,调整剪叉架302伸缩的长度,调整后固定门架301和主熔炼设备体1的间距,调整第一密封罩体3整体的长度。

24.本实施例的具体使用方式与作用:

25.本实用新型中,主熔炼设备体1内部设置有升温模块和传输装置,铝板或铝条通过传输模块2的中传送柱201移动至主熔炼设备体1内部进行熔炼升温加热,铝板或铝条等铝材从主熔炼设备体1尾部出口导出,升温后的铝板或铝条更加柔软方便后续进行铝材卷曲成为铝材卷,方便铝材的运输,铝材先与第二密封体5设置的密封板4和侧封板401前部斜面滑动,铝材进入主熔炼设备体1前部入口,第二密封体5减少冷空气从前部进入到主熔炼设备体1内部,通过第一密封罩体3环绕在主熔炼设备体1尾端出口的外侧,第一密封罩体3尾部的后固定门架301通过密封板4和侧封板401进行密封,减少主熔炼设备体1内部热量的外泄,第一密封罩体3保存铝材移动带出的热量,避免热量散失到周围,提高周围环形的舒适度,第一密封罩体3内部温度高,减少主熔炼设备体1与外部的热量交换的散失,提升主熔炼设备体1保温效果,降低主熔炼设备体1热量散失的升温能耗,降低主熔炼设备体1能耗,主熔炼设备体1加热后的铝板与密封板4和侧封板401下部的斜面滑动,密封板4和侧封板401

内部设置有保温材质,密封板4和侧封板401向上移动,连接弹件403带动密封板4和侧封板401底端与铝板顶部滑动,减少密封板4和侧封板401的主熔炼设备体1开口间隙,提升密封性,减少热量的散失,提升加热效率,三件密封板4和侧封板401能够根据铝材的宽度单独进行向上开启,减少铝材导出的开口间隙,减少热量散失,提高保温性能,提高能量利用效率,剪叉架302调整尾端与后固定门架301的固定螺栓孔位,调整剪叉架302伸缩的长度,调整后固定门架301和主熔炼设备体1的间距,调整第一密封罩体3整体的长度。

26.本实用新型未详述之处,均为本领域技术人员的公知技术。

27.本实用新型的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1