一种半自动落料模具的制作方法

1.本实用新型属于机械模具技术领域,特别涉及一种半自动落料模具。

背景技术:

2.随着人们环保意识的提高,电动汽车的使用量也随之得到明显提升。电动汽车逐步替代燃油车已经成为了未来汽车行业的发展趋势。

3.电动汽车的能量来源来自蓄电池,因此市场对蓄电池的需求不断增加。同样的,对蓄电池中的重要部件——端部绝缘罩的需求亦不断增长。但是,现有的端部绝缘罩加工工艺已经越来越难以满足生产需求。

4.目前端部绝缘罩的裁切工作采用落料模具和气缸配合,由气缸带动刀具的形式来完成工件的裁切,如图1所示现有的裁切设备在落料模具的上方和四周共设有五个气缸,裁切的过程需要气缸按照顺序先后进行,导致操作时间长、生产效率低;并且为了保证气缸能够平稳的带动刀具移动,需要在刀具运动的方向设置柱状导轨,该设计无形中增大了设备的占用空间,所以操作人员难以在相对舒适的位置进行作业操作,同时也会因为设备的尺寸较大而增加成本,故需要开发新的落料模具来解决加工效率低,设备操作空间小的问题。

技术实现要素:

5.为了克服上述现有技术的缺陷,本实用新型所要解决的技术问题是:如何提供一种能够提高端部绝缘罩裁切效率的同时减小模具尺寸节约设备成本的半自动落料模具。

6.为了解决上述技术问题,本实用新型采用的技术方案为:一种半自动落料模具,包括上模具和下模具。

7.所述上模具包括上模板、上裁切模块、前驱动块、后驱动块、左驱动块和右驱动块;所述上裁切模块设置于上模板的正中央;所述上裁切模块的四周设有前驱动块、后驱动块、左驱动块和右驱动块。

8.所述下模具包括下模板、底板、裁切台、滑轨、前刀具滑块、后刀具滑块、左刀具滑块和右刀具滑块;所述底板设置于下模板的正中央;所述底板上设有与上裁切模块相对的裁切台;所述裁切台的四周设有与底板相连接的滑轨;所述前刀具滑块、后刀具滑块、左刀具滑块和右刀具滑块与滑轨滑动连接;所述前刀具滑块、后刀具滑块、左刀具滑块和右刀具滑块分别与前驱动块、后驱动块、左驱动块和右驱动块一一对应;所述前刀具滑块、后刀具滑块、左刀具滑块和右刀具滑块分别通过驱动弹簧与裁切台相连接。

9.其中,所述上模板和下模板均为矩形;所述上模板的四角分别设置有上导向套;所述下模板在其四角与上导向套对应的位置上设置有下导向柱。

10.其中,所述裁切台的形状与端部绝缘罩的内腔相匹配。

11.其中,所述滑轨的末端设置有止退块;所述左刀具滑块和左驱动块的接触面以及右刀具滑块和右驱动块的接触面均设置有凸起;所述左驱动块和右驱动块的两侧设置有限位柱。

12.其中,所述凸起的横截面为三角形,所述三角形游离的一端的角度大于等于90

°

。

13.其中,所述上裁切模块包括固定板、压料板、限位螺丝和上切刀;所述压料板和固定板的外形均为矩形;所述固定板设置在上模板的正中央;所述固定板和上模板上均设有限位孔和导向孔;所述限位螺丝一端与压料板相连,另一端置于限位孔内;所述固定板的中心线上设置有上切刀;所述压料板的中心线上开设有与上切刀相匹配的槽;所述压料板的一端的外形与端部绝缘罩的外表面相匹配,另一端通过压料弹簧与固定板相互连接。

14.其中,所述上裁切模块还包括上导柱;所述上导柱的一端与压料板相连,另一端设置于导向孔内。

15.本实用新型的有益效果在于:本实用新型提供的半自动落料模具整体结构紧凑、成本低廉,与现有落料模具相比,只需通过一个动力源就能够带动所有的刀具对端部绝缘罩进行裁切,在提高了加工效率的同时也简化了设备的样式,无形中降低了设备成本。

附图说明

16.图1所示为现有的落料模具的结构示意图;

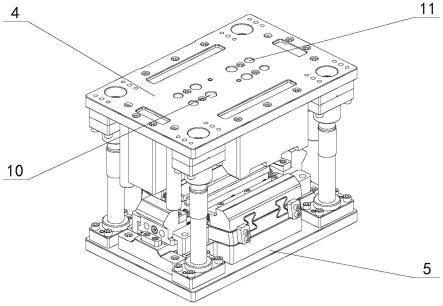

17.图2所示为本实用新型具体实施方式的半自动落料模具的结构示意图;

18.图3所示为本实用新型具体实施方式的上模具的结构示意图;

19.图4所示为本实用新型具体实施方式的下模具的结构示意图;

20.图5所示为本实用新型具体实施方式的裁切台的结构示意图;

21.图6所示为本实用新型具体实施方式的半自动落料模具的局部示意图;

22.图7所示为本实用新型具体实施方式的上裁切模块的结构示意图;

23.图8所示为本实用新型具体实施方式的半自动落料模具的工作示意图;

24.标号说明:

25.1、气缸;2、刀具;3、柱状导轨;

26.4、上模具;41、上模板;42、前驱动块;43、后驱动块;44、左驱动块;45、右驱动块;46、上导向套;47、限位柱;

27.5、下模具;501、下模板;502、底板;503、裁切台;504、滑轨;505、前刀具滑块;506后刀具滑块;507、左刀具滑块;508、右刀具滑块;509、下导向柱;510、止退块;

28.6、上裁切模块;61、固定板;62、压料板;63、限位螺丝;64、上切刀;65、压料弹簧;66、上导柱;

29.7、驱动弹簧;8、端部绝缘罩;9、凸起;10、限位孔;11、导向孔。

具体实施方式

30.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

31.本实用新型最关键的构思在于:通过上模具和下模具的配合使用,同时带动五个刀具完成裁切工作,提高生产效率的同时简化设备结构。

32.请参照图2至图8所示,本实用新型提供的半自动落料模具,包括上模具4和下模具5。

33.上模具4包括上模板41、上裁切模块6、前驱动块42、后驱动块43、左驱动块44和右

驱动块45;上裁切模块6设置于上模板41的正中央;上裁切模块6的四周设有前驱动块42、后驱动块43、左驱动块44和右驱动块45。

34.下模具5包括下模板501、底板502、裁切台503、滑轨504、前刀具滑块505、后刀具滑块506、左刀具滑块507和右刀具滑块508;底板502设置于下模板501的正中央;底板502上设有与上裁切模块6相对的裁切台503;裁切台503的四周设有与底板502相连接的滑轨504;前刀具滑块505、后刀具滑块506、左刀具滑块507和右刀具滑块508与滑轨504滑动连接;前刀具滑块505、后刀具滑块506、左刀具滑块507和右刀具滑块508分别与前驱动块42、后驱动块43、左驱动块44和右驱动块45一一对应;前刀具滑块505、后刀具滑块506、左刀具滑块507和右刀具滑块508分别通过驱动弹簧7与裁切台503相连接。

35.从上述描述可知,本实用新型的有益效果在于:提供一种半自动落料模具,通过上模具4带动上裁切模块6下移动的同时驱动下模具5上的刀具滑块,来完成端部绝缘罩8的裁切工作;该半自动落料模具整体结构简单、紧凑,成本低廉;仅需一个动力源就能够实现5个方向的裁切工作,显著提高了加工效率,同时节省了设备成本并增大了设备的可操作空间。

36.进一步地,上模板41和下模板501均为矩形;上模板41的四角分别设置有上导向套46;下模板501在其四角与上导向套46对应的位置上设置有下导向柱509。

37.从上述描述可知,下导向柱509和上导向套46的配合使上模具4始终在竖直方向上做往复运动,保证了端部绝缘罩8的上端切口位置的精确度。

38.进一步地,裁切台503的形状与端部绝缘罩8的内腔相匹配。

39.从上述描述可知,裁切台503的形状与端部绝缘罩8的内腔相匹配使工件在放料的时候,能够快速的定位,保证了后续裁切的平稳性,提高了裁切效率。

40.进一步地,滑轨504的末端设置有止退块510;左刀具滑块507和左驱动块44的接触面以及右刀具滑块508和右驱动块45的接触面均设置有凸起9;左驱动块44和右驱动块45的两侧设置有限位柱47。

41.从上述描述可知,设置止退块510可以当刀具滑块在驱动弹簧7的作用下远离裁切台503时,将其固定在指定的位置,便于驱动块能够快速准确地移动刀具滑块运动;凸起9的设计和凸轮机构的原理相似,可以使左刀具滑块507和右刀具滑块508在左驱动块44和右驱动块45向下移动的过程中完成往复运动,即先进行端部绝缘罩8左右两侧的裁切步骤;限位柱47保证了端部绝缘罩8在完成裁切工作之后能阻止上模具4进一步地向下移动,该设计保证了模具使用过程中的安全性。

42.进一步地,凸起9的横截面为三角形,三角形游离的一端的角度大于等于90

°

。

43.从上述描述可知,保证凸起9横截面的游离端的夹角大于等于90

°

,可以便于左刀具滑块507和右刀具滑块508在左驱动块44和右驱动块45以及驱动弹簧7的配合下靠近和远离裁切台503。

44.进一步地,上裁切模块6包括固定板61、压料板62、限位螺丝63和上切刀64;固定板61和压料板62的外形均为矩形;固定板61设置在上模板41的正中央;固定板61和上模板41上均设有限位孔10和导向孔11;优选地,导向孔11分布在固定板61的四角;限位螺丝63一端与压料板62相连,另一端设置于限位孔10内;固定板61的中心线上设置有上切刀64;压料板62的中心线上开设有与上切刀64相匹配的缺口;压料板62的一端的外形与端部绝缘罩8的外表面相匹配,另一端通过压料弹簧65与固定板61相互连接。

45.从上述描述可知,压料板62的一端的外形与端面绝缘罩8的外表面相匹配,可以使压料板62更有效的固定住绝缘罩8,保证了切口的精度;压料弹簧65可以使压料板62在整个裁切的过程中始终紧压端部绝缘罩8,使其在上模具4下压的过程中最先与端部绝缘罩8接触,且在上模具4抬升的过程中最后与端部绝缘罩8分离,保证了在裁切的过程中端部绝缘罩8的稳定性,同时减少裁切不良的情况;限位螺丝63可以使压料板62和固定板61在非工作状态下固定在合适的位置。

46.进一步地,上裁切模块6还包括上导柱66;上导柱66的一端与压料板62相连,另一端设置于导向孔11内。

47.从上述描述可知,上导柱66可以使压料板62在贴紧端部绝缘罩8之后通过上模具4继续向下移动,从而使上切刀64从压料板62的缺口中平稳地伸出完成上端的裁切工作。

48.本实用新型的半自动落料模具可用于辅助电动汽车蓄电池中常用的端部绝缘罩的裁切工作。

49.本实用新型的实施例一为:

50.参照图2,一种半自动落料模具,包括上模具4和下模具5,该落料模具可以直接安装在冲床上。

51.参照图3,上模具4包括上模板41、上裁切模块6、前驱动块42、后驱动块43、左驱动块44和右驱动块45;上裁切模块6设置于上模板41的正中央;上裁切模块6的四周设有前驱动块42、后驱动块43、左驱动块44和右驱动块45。

52.参照图4至图7,下模具5包括下模板501、底板502、裁切台503、滑轨504、前刀具滑块505、后刀具滑块506、左刀具滑块507和右刀具滑块508;底板502设置于下模板501的正中央;底板502上设有与上裁切模块6相对的裁切台503;裁切台503的四周设有与底板502相连接的滑轨504;前刀具滑块505、后刀具滑块506、左刀具滑块507和右刀具滑块508与滑轨504滑动连接;前刀具滑块505、后刀具滑块506、左刀具滑块507和右刀具滑块508分别与前驱动块42、后驱动块43、左驱动块44和右驱动块45一一对应;前刀具滑块505、后刀具滑块506、左刀具滑块507和右刀具滑块508分别通过驱动弹簧7与裁切台503相连接;裁切台503的形状与端部绝缘罩8的内腔相匹配,裁切台的材质为钢。

53.上模板41和下模板501均为矩形;上模板41的四角分别设置有上导向套46;下模板501在其四角与上导向套46对应的位置上设置有下导向柱509,上导向套46和下导向柱509为小间隙配合,配合面设有润滑油沟。

54.滑轨504的末端设置有止退块510;左刀具滑块507和左驱动块44的接触面以及右刀具滑块508和右驱动块45的接触面均设置有凸起9;左驱动块44和右驱动块45的两侧设置有限位柱47;凸起9的横截面为三角形,三角形游离的一端的角度大于等于90

°

,且对游离端的夹角进行倒圆角处理,使左驱动块44和右驱动块45能够更加顺滑地驱动左刀具滑块507和右刀具滑块508。

55.上裁切模块6包括固定板61、压料板62、限位螺丝63和上切刀64;固定板61和压料板62的外形均为矩形;固定板61设置在上模板41的正中央,通过销孔配合来实现固定板与上模板的固定;固定板61和上模板41上均设有限位孔10和导向孔11;优选地,导向孔11分布在固定板61的四角;限位螺丝63一端与压料板62相连,另一端设置于限位孔10内;固定板61的中心线上设置有上切刀64;压料板62的中心线上开设有与上切刀64相匹配的缺口;压料

板62的一端的外形与端部绝缘罩8的外表面相匹配,另一端通过压料弹簧65与固定板61相互连接;上裁切模块6还包括上导柱66;上导柱66的一端与压料板62相连,另一端设置于导向孔11内,上导柱66和导向孔11为小间隙配合,配合面设有润滑油沟。

56.本实用新型的工作原理为:将端部绝缘罩8放置在裁切台503上;参照图8,启动设备电源,上模具4带动上裁切模块6向下移动;压料板62与端部绝缘罩8接触的同时,左刀具滑块507和右刀具滑块508在左驱动块44和右驱动块45的带动下完成端部绝缘罩8左右两侧的裁切工作;接着上模具4继续向下移动,当左刀具滑块507和右刀具滑块508在凸起9和驱动弹簧7的作用下远离端部绝缘罩8的同时上切刀64从压料板62中伸出完成端部绝缘罩8上端的裁切,与此同时前刀具滑块505和后刀具滑块506也在前驱动块42和后驱动块43的带动下完成端部绝缘罩8前后两侧的裁切工作;裁切完毕后,上模具4向上抬升,驱动弹簧7将前刀具滑块505和后刀具滑块506推离端部绝缘罩8,左刀具滑块507和右刀具滑块508因为凸起9的原因,会再次靠近端部绝缘罩8,然后在驱动弹簧7的作用下远离端部绝缘罩8,当所有的刀具都远离端部绝缘罩8后,压料板62与端部绝缘罩8分离,设备回到最初状态,从而完成整套的裁切工作。

57.综上所述,本实用新型提供的一种半自动落料模具,整体结构紧凑、成本低廉、操作简单;裁切过程由一个动力源来带动所有的刀具来实现裁切,显著提高了加工效率的同时也节省了设备的占用空间,弥补了现有的裁切过程效率低,且由于设备尺寸大,不利于工作人员操作、增加设备成本的缺点。

58.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1