一种冷镦机镦锻冲头滑套控制装置的制作方法

1.本实用新型涉及冷镦机的技术领域,特别是涉及一种冷镦机镦锻冲头滑套控制装置。

背景技术:

2.冷镦机作为紧固件、异形件及滚动体的主要制造设备之一,具有生产效率与材料利用率高、产品质量与稳定性好、能耗与成本低等显著特点,因而在电子信息、仪器仪表、交通、轻工、家电、航天航空、兵器等行业中得到广泛应用,可以说冷镦机在国民生产中起着至关重要的作用。然而,当前的冷镦机镦锻时冲头滑套惯性力很大,镦锻时会导致钳爪还未及时退回便在阳模与阴模之间夹住,使得钳爪受到很大的正压力,造成钳爪易断裂,这种不利因素使得机床生产效率降低,原料损耗提高。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种有效防止冷镦机工作时钳爪易断裂的冷镦机镦锻冲头滑套控制装置,提高冷镦机镦锻可靠性,提高生产效率。

4.为实现上述目的,本实用新型是采用下述技术方案实现的:

5.本实用新型的一种冷镦机镦锻冲头滑套控制装置,包括摆动安装在摆架轴上的摆叉,摆叉的下部通过连接轴连接滚子,滚子的一侧设置驱动轴,驱动轴的外侧连接凸轮,驱动轴连接驱动机构,所述滚子能够与所述凸轮相接触;床身位于摆叉的一侧安装有弹簧座,弹簧座固定有弹簧螺套,摆叉上对应弹簧螺套的位置连接弹簧芯轴,弹簧螺套对应弹簧芯轴的一侧开设横向孔,弹簧芯轴另一端深入所述弹簧螺套的横向孔内;第一弹簧套设在所述弹簧芯轴上;所述摆叉的上侧固定有挡块一与挡块二,杆头设置在挡块一与挡块二之间,床身上滑动设置横向的滑套顶杆,滑套顶杆的一端与所述杆头连接,另一端与推杆的一端相接触,推杆为滑套顶杆延伸向的弹性杆,推杆的另一端始终与冲头滑套的镦锻侧面接触。

6.一种可能的技术方案中,所述摆叉上对应弹簧螺套的位置固定侧轴,弹簧芯轴的一端与所述侧轴嵌套活接。

7.一种可能的技术方案中,所述床身上对应杆头的高度设置铜套一和铜套二,所述滑套顶杆滑动穿设在铜套一和铜套二内。

8.一种可能的技术方案中,所述推杆包括第一分杆及其一端外侧滑动套设的第二分杆,第一分杆靠近第二分杆的部分外侧套设第二弹簧,第二分杆靠近第一分杆的部分至第一分杆套设第二弹簧的部分的外侧套设定位套,定位套仅有一端与所述第一分杆或第二分杆的外侧固定连接。

9.与现有技术相比本实用新型的有益效果为:驱动机构带动驱动轴转动,而带动凸轮转动,凸轮和滚子组成凸轮机构,从而使得滚子发生往复直线运动;利用弹簧的张紧力与凸轮形成力封闭特性使摆叉在摆架轴上作往复摆动而带动杆头作往复直线移动,从而带动滑套顶杆作往复横向移动,由于推杆为弹性杆,推杆随滑套顶杆横向移动的同时始终能够

与冲头滑套的镦锻侧面接触,从而为冲头滑套的移动提供缓冲作用,当夹钳将料段转送到阴模、阳模间后,推杆的缓冲作用减小冲头滑套的惯性力,而使夹钳顺利撤离镦锻区,避免镦锻时导致钳爪还未及时退回便在阳模与阴模之间夹住,防止钳爪断裂,降低设备损耗,提高生产效率。

附图说明

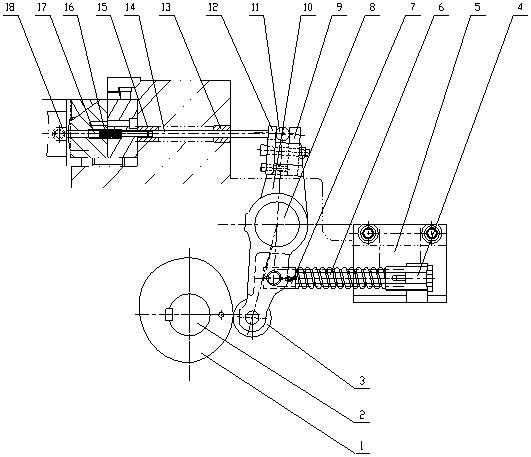

10.图1是冷镦机镦锻结构示意图;

11.图2是图1中a-a向剖视结构示意图;

12.图3是图1中b-b向剖视结构示意图;

13.图4是推杆的结构示意图;

14.附图标记:1-凸轮、2-驱动轴、3-滚子、4-弹簧螺套、5-弹簧座、6-第一弹簧、7-弹簧芯轴、8-摆架轴、9-挡块一、10-摆叉、11-杆头、12-挡块二、13-铜套一、14-滑套顶杆、15-铜套二、16-第二弹簧、17-推杆、171-第一分杆、172-第二分杆、173-定位套、18-冲头滑套、19-支架、20-滑块、21-连杆、22-曲轴、23-夹钳、24-料段、25-阴模座、26-阴模、27-阳模。

具体实施方式

15.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

16.图1、图2为冷镦机镦锻机构,曲轴22、连杆21、滑块20相互连接构成曲柄滑块机构,做往复直线运动,提供镦锻力,支架19固定在机架上,冲头滑套18滑动套接在支架19的安装孔内,其上有压缩空气接口,压缩空气始终推动冲头滑套18向阴模26方向移动;冲头滑套18的周向设置轴向凹槽,支架19上有固定销,固定销保证冲头滑套不能脱离支架19且在移动过程中不能转动,冲头滑套18在支架19上沿轴线方向上可移动;阳模27安装装在冲头滑套18的内侧,阴模26安装装在阴模座25上,阴模座25固定在机架上,阳模27随曲柄滑块机构做往复直线运动,夹钳23在阴模26、阳模27间前后往复移动,将料段24转送到阴模26、阳模27间进行镦锻,镦锻时,夹钳23撤离镦锻区。现有的冷镦机镦锻时冲头滑套18惯性力很大,镦锻时会导致钳爪还未及时退回便在阳模27与阴模26之间夹住,使得钳爪受到很大的正压力,造成钳爪易断裂。

17.本实用新型提供一种冷镦机镦锻冲头滑套控制装置,如图3所示,包括摆动安装在摆架轴8上的摆叉10,摆叉10的下部通过连接轴连接滚子3,滚子3的一侧设置驱动轴2,驱动轴2的外侧连接凸轮1,驱动轴2连接驱动机构,所述滚子3能够与所述凸轮1相接触;驱动机构带动驱动轴2转动,而带动凸轮1转动,凸轮1和滚子3组成凸轮机构,从而使得滚子3发生往复直线运动;驱动机构可以采用任意形式的转动驱动动力结构、装置、设备、机构或上述一种或几种的组合,例如,驱动轴2通过伞齿轮与电机的伞齿轮啮合;驱动轴2和凸轮1的连接方式可以根据实际使用需要作出适当选择,连接方式包括但不限于螺纹连接、卡接、键连接、套接等;床身位于摆叉10的一侧安装有弹簧座5,弹簧座5固定有弹簧螺套4,摆叉10上对应弹簧螺套4的位置连接弹簧芯轴7,弹簧螺套4对应弹簧芯轴7的一侧开设横向孔,弹簧芯轴7另一端深入所述弹簧螺套4的横向孔内;第一弹簧6套设在所述弹簧芯轴7上;利用弹簧6

的张紧力与凸轮1形成力封闭特性使摆叉10在摆架轴8上作往复摆动;所述摆叉10的上侧固定有挡块一9与挡块二12,杆头11设置在挡块一9与挡块二12之间,床身上滑动设置横向的滑套顶杆14,滑套顶杆14的一端与所述杆头11连接,另一端与推杆17的一端相接触,推杆17为滑套顶杆14延伸向的弹性杆,推杆17的另一端始终与冲头滑套18的镦锻侧面接触;摆叉10在摆架轴8上作往复摆动而带动杆头11作往复直线移动,从而带动滑套顶杆14作往复横向移动,由于推杆17为弹性杆,推杆17随滑套顶杆14横向移动的同时始终能够与冲头滑套18的镦锻侧面接触,从而为冲头滑套18的移动提供缓冲作用,当夹钳23将料段24转送到阴模26、阳模27间后,推杆17的缓冲作用减小冲头滑套18的惯性力,而使夹钳23顺利撤离镦锻区,避免镦锻时导致钳爪还未及时退回便在阳模27与阴模26之间夹住,防止钳爪断裂,降低设备损耗,提高生产效率;应该理解的是,凸轮1和滚子3组成凸轮机构的往复直线运动方向应和冷镦机的曲柄滑块机构的往复直线运动应为同频同向设置。

18.本实施例中,摆叉10上对应弹簧螺套4的位置固定侧轴,弹簧芯轴7的一端与所述侧轴嵌套活接;弹簧芯轴7设置在凸轮1的另一侧,随着摆叉10的周期摆动在摆叉10和弹簧座5之间运动,使得弹簧6的张紧力与凸轮1形成力封闭。

19.床身上对应杆头11的高度设置铜套一13和铜套二15,所述滑套顶杆14滑动穿设在铜套一13和铜套二15内,铜套一13和铜套二15对滑套顶杆14的滑动起到导向作用。

20.如图4所示,推杆17包括第一分杆171及其一端外侧滑动套设的第二分杆172,第一分杆171靠近第二分杆172的部分外侧套设第二弹簧16,第二分杆172靠近第一分杆171的部分至第一分杆171套设第二弹簧16的部分的外侧套设定位套173,定位套173仅有一端与所述第一分杆171或第二分杆172的外侧固定连接,另一端与第二分杆172或第一分杆171不连接或者可滑动连接;第一分杆171和第二分杆172相对可滑动,使得推杆17的长度可伸缩,通过定位套173对第二弹簧16的定位作用,使得推杆17能够始终与冲头滑套18的镦锻侧面接触。

21.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1