一种多层导热组件组装治具的制作方法

1.本技术涉及导热件生产加工的技术领域,尤其是涉及一种多层导热组件组装治具。

背景技术:

2.导热组件主要是指用于电子设备散热的结构。其一般包括散热铜片、散热麦拉以及保护膜等多层结构,并且多层结构之间是胶粘在一起的,其具有良好的粘性以及具有优良的热传导率。

3.目前,导热组件在生产过程,需要人工将多层结构一层一层粘贴组装起来,人工组装存在组装精准率不足以及组装效率较差的缺点。

技术实现要素:

4.为了解决上述技术问题,本技术提供一种多层导热组件组装治具,其具有提高导热组件组转化效率,组装更加精准的效果。

5.为达到上述目的,本实用新型的技术方案如下:

6.一种多层导热组件组装治具,包括:

7.基台,所述基台上开设有多个用于放置散热铜片的放置槽;

8.转移膜,所述转移膜底面设有多个吸附区域,所述吸附区域涂覆有吸附胶层,所述吸附区域与放置槽一一对应;

9.竖直设置在基台上的导向杆,所述转移膜上还开设有与导向杆滑动插接配合的导向孔。

10.实现上述技术方案,在组装导热组件时,操作人员可利用转移膜,利用吸附胶层将多个单件整体吸附起来,将转移膜放置在基台上,使得导向杆与导向孔插接配合,由于吸附区域与放置槽一一对应,所以可一次性组装多个导热组件的单件,有效提高了组装效率,并且,由于导向孔和导向杆限位,贴附精度也更高。

11.作为本技术的其中一个优选方案,还还包括用于挤压转移膜与基台的下压组件。

12.实现上述技术方案,转移膜与基台之间接触之后再经由下压组件二次压合,使得导热组件中的各个单件之间贴合的更加紧密,从而有效提高了组装质量。

13.作为本技术的其中一个优选方案,所述基台底部周侧水平固定设有基板,所述下压组件包括:

14.竖直设置在所述基板表面的伸缩杆,所述伸缩杆的外侧壁套设有复位弹簧;

15.水平设置在多根伸缩杆顶端之间的压合板。

16.实现上述技术方案,提出了一种下压组件的结构,使用时,向下挤压压合板,使得压合板抵紧在转移膜表面并停留一段时间,从而将多层单件之间紧密压合。

17.作为本技术的其中一个优选方案,所述压合板的表面设有用于人手按压的握柄。

18.作为本技术的其中一个优选方案,所述基台表面竖直开设有多个调节孔,所述调

节孔底部竖直设有平衡弹簧,所述导向杆设置在平衡弹簧的顶端。

19.实现上述技术方案,导向孔与导向杆插接配合时,转移膜可以临时悬空设置在基台表面,然后再整体水平地被下压到基台上,进一步保证了各个吸附区域与放置槽内的单件是稳定均匀的接触,进一步提高了各层单件之间贴合组装的准确率。

20.作为本技术的其中一个优选方案,所述平衡弹簧的顶面水平设有平衡板,所述导向杆竖直固定连接在平衡板表面。

21.实现上述技术方案,进一步保证了转移膜在放置时的稳定性,提高后续贴合质量。

22.作为本技术的其中一个优选方案,所述平衡弹簧的内侧竖直设有伸缩柱,所述平衡弹簧套设在伸缩柱外侧壁。

23.实现上述技术方案,保证平衡弹簧竖直方向位移的准确性,从而保证平衡板的稳定性。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.通过在基台上设有多个放置槽,利用转移膜将多个单件同时转移,转移膜与基台之间设有导向杆和导向孔之间准确导向贴合,从而可以同时进行多个导热组件的贴合组装工作,有效提高了导热组件的贴合效率以及精准度;

26.2.通过设置下压组件,使得转移膜与基台之间接触地更加全面,使得导热组件中的各个单件之间贴合的更加紧密,从而有效提高了组装质量;

27.3.通过设置平衡弹簧以及平衡板,使得转移膜可以临时悬空设置在基台表面,保证了各个吸附区域与放置槽内的单件是稳定均匀的接触,提供组装质量。

附图说明

28.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

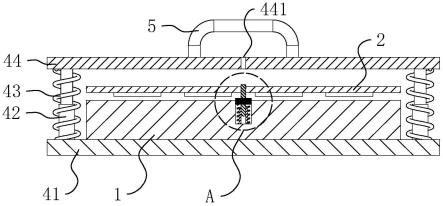

29.图1是组装治具去除下压组件后的结构示意图;

30.图2是主要用于展示平衡弹簧的剖面示意图;

31.图3是图2中a部分的局部放大图。

32.附图标记:1、基台;11、放置槽;2、转移膜;31、导向杆;32、导向孔;41、基板;42、伸缩杆;43、复位弹簧;44、压合板;441、避让孔;5、握柄;6、调节孔;7、平衡弹簧;8、平衡板;9、伸缩柱。

具体实施方式

33.以下结合附图1-3对本技术作进一步详细说明。

34.参照图1和图2,为本技术实施例公开的一种多层导热组件组装治具。该组装治具包括水平设置矩形状的基板41,基板41的中心位置凸出设有基台1,在基台1表面开设有多个放置槽11;还包括用于转移导热单件的转移膜2,转移膜2的底面设有多个吸附区域,吸附区域的位置对应放置槽11设置,吸附区域涂覆有吸附胶层,在本实施例中导热单件在生产出来时即是吸附在吸附区域内的。

35.参照图1、图2和图3,在基台1的表面设有导向杆31,转移膜2上设有与导向杆31插接配合的导向孔32,使用时,将最底层的散热铜片先放入到放置槽11内,然后将转移膜2放置在基台1表面,使得导向杆31与导向孔32插接配合,然后下压转移膜2,最终将转移膜2撕掉即可。

36.参照图2和图3,基台1表面竖直开设有多个调节孔6,调节孔6底部竖直设有平衡弹簧7,平衡弹簧7的顶端水平固定设有平衡板8,导向杆31竖直设置在平衡板8的顶面。该设定使得转移膜2可以先临时悬空设置在基台1表面,然后再被整体水平地被下压到基台1上,保证了各个吸附区域与导热单件是稳定均匀的接触,提高了各层导热单件之间贴合组装的质量。为了保证平衡弹簧7竖直方向位移的准确性,在调节孔6内设有伸缩柱9,平衡弹簧7套设在伸缩柱9的外侧。

37.参照图2,在基板41上还设有用于挤压转移膜2与基台1的下压组件,在本实施例中下压组件包括竖直设置在基板41表面的伸缩杆42,伸缩杆42的外侧壁套设有复位弹簧43;以及水平设置在多根伸缩杆42顶端之间的压合板44,压合板44上开设有避让导向杆31的避让孔441,在压合板44的顶面设有用于操作人员下压的握柄5。下压组件也可以设为直线滑台,在直线滑台的滑块上水平设置一个下压板即可,从而实现自动化的下压。

38.本技术实施例一种多层导热组件组装治具的实施原理为:在基台1上设有多个放置槽11,设置平衡弹簧7以及平衡板8,利用转移膜2将多个单件同时转移,转移膜2与基台1之间设有导向杆31和导向孔32之间准确导向贴合,从而可以同时进行多个导热组件的贴合组装工作,有效提高了导热组件的贴合效率以及精准度,设置下压组件,使得转移膜2与基台1之间接触地更加全面,使得导热组件中的各个单件之间贴合的更加紧密,从而有效提高了组装质量。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1