一种用于制备石墨烯金属复合材料的生长锻压分体式设备的制作方法

1.本实用新型涉及材料制造设备领域,具体涉及一种用于制备石墨烯金属复合材料的生长锻压分体式设备。

背景技术:

2.现有技术中,采用化学气相沉积法可以将碳源裂解后在金属箔表面沉积生长形成石墨烯,从而获得石墨烯金属复合材料,其导电性能优异,在良导体材料应用方面具有极大的意义。在实际应用中,为了使上述石墨烯金属复合材料具备更高的导电性能和更优的力学性能,需要将石墨烯金属复合材料进一步加工处理,使之成为板材,方便后续加工。

3.由于实际应用中是以金属箔或很薄的金属板为石墨烯的生长基材,因此单次生产石墨烯金属复合材料的产量上限很低,而如果要提高单次生产的产量,可以通过增加生产设备的方式,但这样又会使得生产设备的投入成本很高。鉴于此,我司潜心研发出一种能够提高石墨烯金属复合材料单次生产产量的生产方法:以厚度较厚的金属锭/板为石墨烯的生长基材,先在金属锭/板上生长石墨烯,然后将其折叠锻压,再在折叠锻压的金属锭/板上生长石墨烯,如此循环往复,通过石墨烯生长步骤和折叠锻压步骤交替反复进行,获得石墨烯金属复合材料。上述生产方法能够显著提高单次生产石墨烯金属复合材料的产量,但现有技术中的石墨烯金属复合材料的生产设备多为模压成型设备,不适用于上述生产方法。因此,亟需设计一种能与上述生产方法相适配的石墨烯金属复合材料的生产设备。

技术实现要素:

4.本实用新型意在提供一种用于制备石墨烯金属复合材料的生长锻压分体式设备,以解决现有技术中的生产设备不适用于石墨烯金属复合材料的锻压生产方法的问题。

5.为达到上述目的,本实用新型采用如下技术方案:一种用于制备石墨烯金属复合材料的生长锻压分体式设备,包括生长腔室、锻压腔室和用于转移金属材料的转移机构,所述生长腔室和锻压腔室内均设有加热系统,锻压腔室内还设有用于锻压金属材料的锻压机构。

6.本方案的原理及优点是:本方案中的生长锻压分体式设备包括生长腔室、锻压腔室和转移机构,利用转移机构实现金属材料在生长腔室和锻压腔室之间的转移,使得金属材料在生长腔室内生长石墨烯后能够被转移至锻压腔室内进行锻压,而且在锻压后能够被转移回生长腔室内再次生长石墨烯,从而实现石墨烯生长步骤和锻压步骤的交替反复进行,进而制造出石墨烯金属复合材料。即,本方案提供了一种与石墨烯金属复合材料的锻压生产方法相适配的生产设备,解决了现有技术中的生产设备不适用于石墨烯金属复合材料的锻压生产方法的问题。

7.可选地,所述锻压机构包括锻压锤头和用于驱动锻压锤头移动的驱动件。

8.本方案中,驱动件驱动锻压锤头在竖向上往复移动,从而实现对金属材料的锻压。

9.可选地,所述生长腔室连通有气路系统一,锻压腔室连通有气路系统二;所述气路

系统一包括进气总管和真空管路一,进气总管远离生长腔室的一端连通有碳源管、氢气管和保护气体管一;所述气路系统二包括保护气体管二。

10.本方案中,通过气路系统一向生长腔室内输入工艺气体和保护气体,并通过气路系统一中的真空管路一抽取生长腔室内的气体,使其内部处于真空状态,以便快速置换生长腔室内的气体。而通过气路系统二向锻压腔室内输入保护气体,避免锻压过程中金属材料接触空气。

11.可选地,所述碳源管、氢气管、保护气体管一和保护气体管二上均安装有阀门,所述真空管路一上安装有真空阀。

12.本方案中,工作人员能够通过控制阀门的启闭来控制碳源管、氢气管、保护气体管一和保护气体管二的通断,同样地,工作人员能够通过控制真空阀的启闭来控制真空管路一的通断。

13.可选地,所述碳源管、氢气管、保护气体管一和保护气体管二上均安装有流量控制器,所述真空管路一上安装有真空压力表。

14.本方案中,工作人员能够通过流量控制器调控气态碳源、氢气和保护气体的流量,并通过真空压力表掌握生长腔室和锻压腔室内的真空度。

15.可选地,所述气路系统二还包括真空管路二,真空管路二上安装有真空阀和真空压力表。

16.本方案中,通过真空管路二抽取锻压腔室内的气体,使其内部处于真空状态,以便快速置换锻压腔室内的气体,缩短置换气体所需的时间,提高工作效率。

17.可选地,所述加热系统包括加热组件、温度传感器和控制器,所述控制器接收温度传感器传输的信号并根据该信号控制加热组件的启闭。

18.本方案中,利用温度传感器监测生长腔室和锻压腔室内的温度,并且温度传感器将腔室内的温度信号转换为电信号传输至控制器,控制器根据其接收到的信号控制加热组件的启闭,从而确保腔室内的温度维持在预设温度。

19.可选地,所述生长腔室和锻压腔室的侧壁均开设有进出料口,生长腔室的进出料口处或生长腔室和锻压腔室的进出料口处设有用于密封进出料口的开闭门。

20.本方案中,在生长腔室和锻压腔室的侧壁上开设进出料口,方便利用转移机构进行进料和取料。而进出料口处的开闭门则能够密封进出料口,使得生长腔室和锻压腔室内保持密封状态。

21.可选地,所述生长腔室和锻压腔室的侧壁内均开设有冷却空腔,冷却空腔连通有进水管和出水管。

22.本方案中,通过进水管向冷却空腔内输入冷却水,冷却水吸收生长腔室和锻压腔室内的热量后通过出水管离开,从而实现对生长腔室和锻压腔室的降温,提高降温速度,缩短降温时间。

23.可选地,所述生长腔室内设有用于放置金属材料的生长平台,所述锻压腔室内设有用于放置金属材料的锻压平台。

24.本方案中,金属材料放置于生长平台或锻压平台上,方便转移机构的抓取、转移和翻转,也方便锻压机构的折叠锻压。

25.可选地,所述转移机构为机械手臂。

26.本方案中,机械手臂的应用广泛,产品成熟,能够接受指令,精确地定位到三维或二维空间上的某一点进行作业,因此,转移机构为机械手臂时,能够精准地转移并翻转金属材料,使得其摆放状态发生改变,从而配合锻压机构实现金属材料的折叠锻压。

附图说明

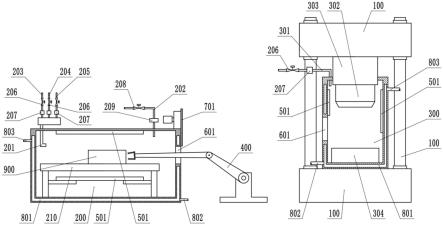

27.图1为本实用新型实施例一中一种用于制备石墨烯金属复合材料的生长锻压分体式设备的结构示意图;

28.图2为本实用新型实施例一中机械手臂的结构示意图;

29.图3为本实用新型实施例二中一种用于制备石墨烯金属复合材料的生长锻压分体式设备的结构示意图。

具体实施方式

30.下面通过具体实施方式进一步详细说明:

31.说明书附图中的附图标记包括:机架100、生长腔室200、进气总管201、真空管路一202、碳源管203、氢气管204、保护气体管一205、阀门206、流量控制器207、真空阀208、真空压力表209、生长平台210、锻压腔室300、保护气体管二301、锻压锤头302、液压缸303、锻压平台304、真空管路二305、机械手臂400、加热组件501、进出料口601、开闭门701、冷却空腔801、进水管802、出水管803、金属锭900。

32.实施例一

33.本实施例基本如图1所示:一种用于制备石墨烯金属复合材料的生长锻压分体式设备,包括机架100、生长腔室200、锻压腔室300和用于转移金属材料的转移机构,锻压腔室300通过螺钉固定安装在机架100的底端。本实施例中,转移机构为机械手臂400,机械手臂400为现有产品,本实用新型未对机械手臂400进行任何改进,其结构、安装方式和工作原理为现有技术,此处不再赘述,机械手臂400的结构如图2所示。

34.生长腔室200连通有气路系统一,锻压腔室300连通有气路系统二。气路系统一包括进气总管201和真空管路一202,进气总管201的顶端通过四通管接头连通有碳源管203、氢气管204和保护气体管一205。气路系统二包括保护气体管二301。碳源管203、氢气管204、保护气体管一205和保护气体管二301上均安装有阀门206和流量控制器207,真空管路一202上安装有真空阀208和真空压力表209。

35.生长腔室200和锻压腔室300内均设有加热系统,加热系统包括加热组件501、温度传感器和控制器,控制器接收温度传感器传输的信号并根据该信号控制加热组件501的启闭。加热组件501可选加热电阻丝或高频加热感应线圈,本实施例中,加热组件501选择加热电阻丝。加热组件501用于腔室内的升温,温度传感器用于监测腔室内的温度,并将温度信号转换为电信号传输给控制器,控制器根据接收到的电信号控制加热组件501的启闭。由于利用传感器检测信号并将相关信号传输至控制器,由控制器根据接收到的信号控制执行元件执行动作是现有技术,因此此处不再赘述。

36.锻压腔室300内还设有用于锻压金属材料的锻压机构,锻压机构包括锻压锤头302和用于驱动锻压锤头302移动的驱动件,驱动件通过螺钉固定安装于机架100的顶端。本实施例中,驱动件为液压缸303。

37.生长腔室200和锻压腔室300的侧壁均开设有进出料口601,生长腔室200的进出料口601处设有用于密封进出料口601的开闭门701。生长腔室200和锻压腔室300的侧壁内均开设有冷却空腔801,冷却空腔801连通有进水管802和出水管803。生长腔室200内焊接有用于放置金属材料的生长平台210,锻压腔室300内焊接有用于放置金属材料的锻压平台304。

38.生长腔室200和锻压腔室300的外壁均设有隔热层(未画出),用以隔绝腔室的热量,使得腔室的外部保持25~30℃的工作状态,避免工作人员不小心被烫伤。

39.具体实施步骤如下:

40.s1、将金属材料放入生长腔室内:生长腔室200的开闭门701打开,露出生长腔室200的进出料口601,将金属锭900放置于生长平台210上,然后,开闭门701关闭,密封生长腔室200的进出料口601。

41.s2、调节生长腔室内的参数:打开真空管路一202上的真空阀208,通过真空泵(真空泵与真空管路一202远离生长腔室200的一端连通)和真空管路一202抽取生长腔室200内的空气,使得生长腔室200的内压降低至10pa以下,关闭真空管路一202上的真空阀208。随后,打开保护气体管一205上的阀门206,通过保护气体管一205以300sccm的流量向生长腔室200内回填氩气(本实施例中保护气体为氩气,在其他实施例中,可选择其他惰性气体作为保护气体),直至生长腔室200的内压恢复至常压;继续通过保护气体管一205以300sccm的流量向生长腔室200内填充氩气,并再次打开真空管路一202上的真空阀208,以便氩气通过真空管路一202排出,使得生长腔室200内处于微正压状态。接着,启动生长腔室200内的加热系统,加热组件501对生长腔室200进行加热,使得生长腔室200内的温度达到1050℃。当生长腔室200内的温度达到1050℃后,温度传感器将温度信号转化为电信号并传输至控制器,控制器控制加热组件501停止工作;当生长腔室200内的温度低于1050℃时,温度传感器将温度信号转化为电信号并传输至控制器,控制器控制加热组件501重新开始工作,从而使得生长腔室200内的温度保持在1050℃左右。

42.s3、生长石墨烯:打开碳源管203和氢气管204上的阀门206,通过碳源管203以20sccm的流量向生长腔室200内输入甲烷,通过氢气管204以50sccm的流量向生长腔室200内输入氢气,开始在金属锭900上生长石墨烯。

43.s4、生长腔室降温:甲烷和氢气输入20min后,关闭碳源管203和氢气管204上的阀门206,停止甲烷和氢气的输入,继续输入氩气,并关闭生长腔室200内的加热系统。生长腔室200内的加热系统关闭后,通过进水管802向生长腔室200的冷却空腔801内输入冷却水,冷却水吸收生长腔室200的热量后通过出水管803离开,从而实现对生长腔室200的降温,使得生长腔室200内的温度降低至室温。此时关闭保护气体管一205上的阀门206,停止输入氩气。

44.s5、转移:生长腔室200上的开闭门701打开,露出生长腔室200的进出料口601,通过机械手臂400将生长腔室200内的金属锭900取出,并通过锻压腔室300的进出料口601将金属锭900放置在锻压平台304上,机械手臂400将生长有石墨烯的金属锭900放置在锻压平台304上时,金属锭900的长边处于竖向放置的状态。

45.s6、调节锻压腔室内的参数:打开保护气体管二301上的阀门206,向锻压腔室300内输入氩气(本实施例中保护气体为氩气,在其他实施例中,可选择其他惰性气体作为保护气体),锻压腔室300内多余的氩气经锻压腔室300的进出料口601溢出。启动锻压腔室300内

的加热系统,加热组件501对锻压腔室300进行加热,使得锻压腔室300内的温度达到800℃。当锻压腔室300内的温度达到800℃后,温度传感器将温度信号转化为电信号并传输至控制器,控制器控制加热组件501停止工作。

46.s7、锻压:启动液压缸303,液压缸303驱动锻压锤头302向下移动,锻压锤头302对锻压平台304上的金属锭900施加压力进行锻压(锻压锤头302锻压金属铜锭的过程中,机械手臂400对金属铜锭施加水平方向的作用力,以便金属铜锭发生弯曲、折叠),锻压压力为50mpa,锻压频率为1次/s,直至将金属铜锭对半折叠,且待对半折叠后的金属铜锭的厚度等于或小于原厚度后停止锻压。过程中,由于金属锭900的长边处于竖向放置的状态,因此,锻压时金属锭900将发生弯曲直至其被折叠,露出未生长石墨烯的部分。

47.s8、锻压腔室降温:锻压结束后,通过进水管802向锻压腔室300的冷却空腔801内输入冷却水,冷却水吸收锻压腔室300内的热量后通过出水管803离开,从而实现对锻压腔室300的降温,使得锻压腔室300内的温度降低至室温。而后,关闭保护气体管二301上的阀门206。

48.s9、取料:通过锻压腔室300的进出料口601,机械手臂400将锻压腔室300内经锻压后的金属锭900取出,并将其转移至生长腔室200内(放置在生长平台210上),生长腔室200的开闭门701关闭。

49.重复步骤s2-s9九次后再重复步骤s2-s8一次,得到石墨烯金属复合材料,该石墨烯金属复合材料具有多层叠压结构,即具有金属-石墨烯-金属-石墨烯

……

金属-石墨烯-金属的多层结构,具有高导电率和高强度的优点。

50.实施例二

51.本实施例与实施例一的不同之处仅在于:如图3所示,本实施例中的锻压腔室300的进出料口601处也设有用于密封进出料口601的开闭门701,且气路系统二还包括真空管路二305,真空管路二305上安装有真空阀208和真空压力表209。

52.本实施例的具体实施步骤与实施例一的具体实施步骤相比,不同之处在于:

53.在步骤s5中,机械手臂400将生长有石墨烯的金属锭900放置在锻压平台304上后,锻压腔室300的开闭门701关闭,密封锻压腔室300的进出料口601。

54.在步骤s6中,先打开真空管路二305上的真空阀208,通过真空泵和真空管路二305抽取锻压腔室300内的空气,使得锻压腔室300的内压降低至10pa以下,关闭真空管路二305上的真空阀208,打开保护气体管二301上的阀门206,向锻压腔室300内回填氩气,直至锻压腔室300的内压恢复至常压,打开锻压腔室300的进出料口601,此时氩气继续向锻压腔室300内输入氩气,多余的氩气经锻压腔室300的进出料口601溢出,锻压腔室300内处于微正压状态。机械手臂400伸入锻压腔室300内夹取金属锭900,使得金属锭900的长边处于竖向放置的状态。接着启动锻压腔室300内的加热系统。

55.本实施例相较于实施例一而言,由于锻压腔室300连通了真空管路二305,因此,利用氩气置换锻压腔室300内的空气所需的时长得以缩短,提高氩气置换的工作效率,从而提高生产效率。

56.以上所述的仅是本实用新型的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些

都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1