一种大型泵体外壳开裂处的焊接装置的制作方法

1.本实用新型属于焊接技术领域,涉及一种大型泵体外壳开裂处的焊接装置。

背景技术:

2.大型离心泵广泛用于电力、冶金、煤炭、建材等行业,其核心组成部分有电机、叶轮和泵体外壳等。大型离心泵的工作原理为:离心泵由电动机带动,泵体以及吸入管路内充满液体,电机带动叶轮高速旋转,叶轮又带动叶片间的液体一道旋转,由于离心力的作用,液体从叶轮中心被甩向叶轮外缘并以较高的压强沿泵体外壳排出口流出。为了保证离心泵设备长时间的运转,离不开设备各种零部件的定期检修和保养,但是核心部件叶轮与泵壳有时在设备检修拆分和组装过程中,由于用力不均较容易造成铸铁件水泵外壳处开裂,如图1和图2所示的泵体外壳6,其外壳本体6.1与排出管6.2的交接处在使用过程中容易形成开裂处6.3,会直接导致不能正常使用,如果更换新的水泵外壳,新的水泵外壳的局部会跟原有磨损的零部件尺寸不符,不能直接使用,如果送厂家修复不仅周期长而且浪费采购成本,若采用现场焊接修复,则存在的以下问题:(1)、因铸铁件水泵外壳材质为灰口铸铁,其强度低,基本没有塑性,同时,较高的碳含量以及s、p含量也增加了焊接冷却速度的变化以及冷热裂纹发生的敏感性,特别表现在焊接接头容易形成白口和产生裂纹。(2)、因铸铁件水泵外壳是不规则圆形筒体,并高精度安装配套安装叶轮相关零部件,在焊接时若产生较大的变形量,则会影响其它零部件的安装。

技术实现要素:

3.针对在背景技术中存在的现有水泵外壳开裂位置不便焊接修复的问题,本实用新型提供了一种大型泵体外壳开裂处的焊接装置,通过该简易的焊接装置,采用刚性固定法,有效防止泵体外壳在焊接过程中的变形量,不但投资费用低,现场操作维护方便,修复时间短,而且焊接修复后大型水泵外壳,其冶金结合的焊接层能够符合周期性使用的要求。

4.本实用新型解决技术问题的技术方案如下:

5.本实用新型一种大型泵体外壳开裂处的焊接装置,所述泵体外壳包括整体呈圆筒状截面呈弧形的外壳本体,其边沿连通设置有排出管,开裂处位于排出管与外壳本体的连接处;所述焊接装置包括结构件支撑架和两块呈圆形状并与外壳本体侧面相适配的侧面固定板;两块所述侧面固定板分别设置在外壳本体两侧并通过若干紧固件固定,两者中心处分别开设有中心轴孔,两个中心轴孔内设置有转动轴,转动轴的两端可转动设置在结构件支撑架的顶部。

6.进一步地,所述外壳本体两侧边沿分别设置有凸起,所述侧面固定板的内侧边沿设置有与外壳本体的凸起相适配的防变形槽,两块侧面固定板的防变形槽分别卡于外壳本体两侧边沿的凸起外侧。

7.进一步地,所述结构件支撑架包括底板和垂直间隔设置在底板上的两块支撑板,两块支撑板的上部相对应开设有通孔,通孔至底板的间距大于外壳本体的半径,所述转动

轴的两端分别可转动设置在两个通孔内。

8.进一步地,所述转动轴的一端部中心处固定设置有把手。

9.进一步地,所述把手呈“z”形。

10.进一步地,所述紧固件包括相适配的锁紧螺杆和锁紧螺帽。

11.进一步地,所述紧固件为4个,均匀设置在两块侧面固定板之间。

12.相对于现有技术,本实用新型所述的一种大型泵体外壳开裂处的焊接装置,其设计新颖,结构合理,通过该简易的焊接装置,采用刚性固定法固定泵体外壳后,可以有效防止泵体外壳在焊接过程中的变形量;同时,本实用新型不但投资费用低,现场操作维护方便,修复时间短,关键是焊接修复后大型水泵外壳,冶金结合的焊接层符合周期性使用。

附图说明

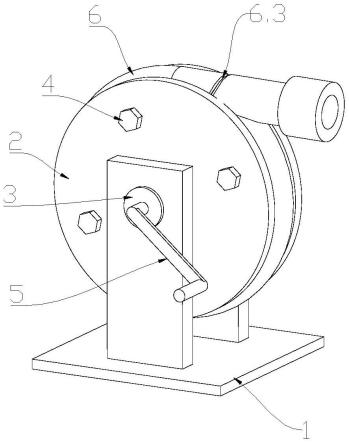

13.图1为本实用新型一种大型泵体外壳开裂处的焊接装置的结构示意图;

14.图2为本实用新型一种大型泵体外壳开裂处的焊接装置的爆炸示意图;

15.图中:1、结构件支撑架;1.1、底板;1.2、支撑板;1.3、通孔;2、侧面固定板;2.1、中心轴孔;2.2、防变形槽;2.3、连接孔;3、转动轴;4、紧固件;4.1、锁紧螺杆;4.2、锁紧螺帽;5、把手;6、泵体外壳;6.1、外壳本体;6.2、排出管;6.3、开裂处;6.4、凸起。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。除非另作定义,此处使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开专利申请说明书以及权利要求书中使用的“上”、“下”、“左”、“右”、“前”、“后”、“内”、“外”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

17.实施例1:

18.如图1和图2所示,一种大型泵体外壳开裂处的焊接装置,所述泵体外壳6包括整体呈圆筒状横截面呈弧形状的外壳本体6.1,其边沿连通设置有排出管6.2,开裂处6.3位于排出管6.2与外壳本体6.1的连接处;所述的大型泵体外壳开裂处的焊接装置包括结构件支撑架1和两块呈圆形状并与外壳本体6.1侧面相适配的侧面固定板2;本实施例中,所述结构件支撑架1包括底板1.1和垂直间隔设置在底板1.1上的两块支撑板1.2,底板1.1采用50mm钢板切割而成,两块支撑板1.2立板采用40mm钢板切割而成,上部相对应开设有通孔1.3,通孔1.3至底板1.1的间距大于外壳本体6.1的半径;两块所述侧面固定板2采用30mm钢板切割而成,两者分别设置在外壳本体6.1两侧并通过若干紧固件4固定,两者中心处分别开设有中心轴孔2.1,两个中心轴孔2.1内设置有转动轴3,转动轴3采用φ60mm圆棒制作而成,其两端分别可转动设置在两块支撑板1.2相对应的两个通孔1.3内。应用时,先焊接设置好结构件支撑架1,将两块侧面固定板2通过紧固件4固定在外壳本体6.1的两侧,然后将转动轴3固定设置在两块侧面固定板2的中心轴孔2.1内,将转动轴3的两端可转动设置在两个通孔1.3

内,即完成对泵体外壳1的刚性固定,然后即可进行焊接修复,焊接修复时,可通过转动轴3对泵体外壳1进行转动,以调整焊接位置。

19.本实施例中,为便于两块侧面固定板2在外壳本体6.1两侧的固定,所述紧固件4包括相适配的锁紧螺杆4.1和锁紧螺帽4.2,两块侧面固定板2上相对应开设若干连接孔2.3,然后通过锁紧螺杆4.1穿过相对应的连接孔2.3并通过锁紧螺帽4.2连接固定。进一步地,所述紧固件4为4个,均匀设置在两块侧面固定板2之间。

20.本实施例中,所述外壳本体6.1两侧边沿一般分别设置有用于零部件安装定限位的凸起6.4,在所述侧面固定板2的内侧边沿设置与外壳本体6.1的凸起6.4相适配的防变形槽2.2,两块侧面固定板2的防变形槽2.2分别卡于外壳本体6.1两侧边沿的凸起6.4外侧,有效防止外壳本体6.1在焊接时发生变形。

21.本实施例中,在泵体外壳6刚性固定后,为便于在焊接时转动,所述转动轴1.3的一端部中心处固定设置有把手5,进一步地,所述把手5呈“z”形,便于对刚性固定后的外壳本体6.1的转动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1