一种全自动扳机上簧设备的制作方法

本技术涉及扳机扭簧组装机械设备,尤其是涉及一种全自动扳机上簧设备。

背景技术:

1、龙虾扣是一种饰品,因其形状酷似曲卷的龙虾,故名龙虾扣。龙虾扣在生活中很常见,使用范围十分广泛,形状和种类也比较多,一般制作材料为各种金属,颜色有银色,金色,黑色等,各种色彩可以和其它配件进行不同的搭配。

2、龙虾扣一般由三个零部件组装而成,分别为壳体、扳机和扭簧,其中扳机和扭簧之间的组装最为关键,也最为繁杂,现在许多加工厂还是采用了人工装配的方式,但是人工装配工作效率低,人工成本高。为了提升工作效率,目前市面上有推出扳机和扭簧之间的自动装配机,也称为扳机上簧设备。市面上的扳机上簧设备中的扭簧是另外通过弹簧机已经加工好的成品,其组装手段只是将扭簧振动压合到扳机中,且扳机是呈竖向并排摆放的,每次压合都需要等到所有的扳机都摆放完毕。上述的扳机上簧设备为目前市面上的主流的用于扳机和扭簧组装的设备,但是它存在有很多缺陷,缺陷如下:第一,无法确保组装后的成品中,扭簧精准的安装在扳机中,次品率高;第二,工作效率低,在组装过程中,需要先将扭簧摆放至合适的位置,且为了适应弹簧机,扳机的摆放也是竖向摆放的,单位时间内生产的扳机扭簧组装成品数量不高;第三,机器工作过程中,一旦出现故障,如扳机未夹紧,或者是扭簧没有正确放置入扳机中,扭簧脱落,机器的故障率高,且无法及时排查维修,极大的降低了操作体验;第四,扭簧是通过弹簧机已经生产好的成品,需要额外衔接至扳机上簧设备,操作麻烦。

技术实现思路

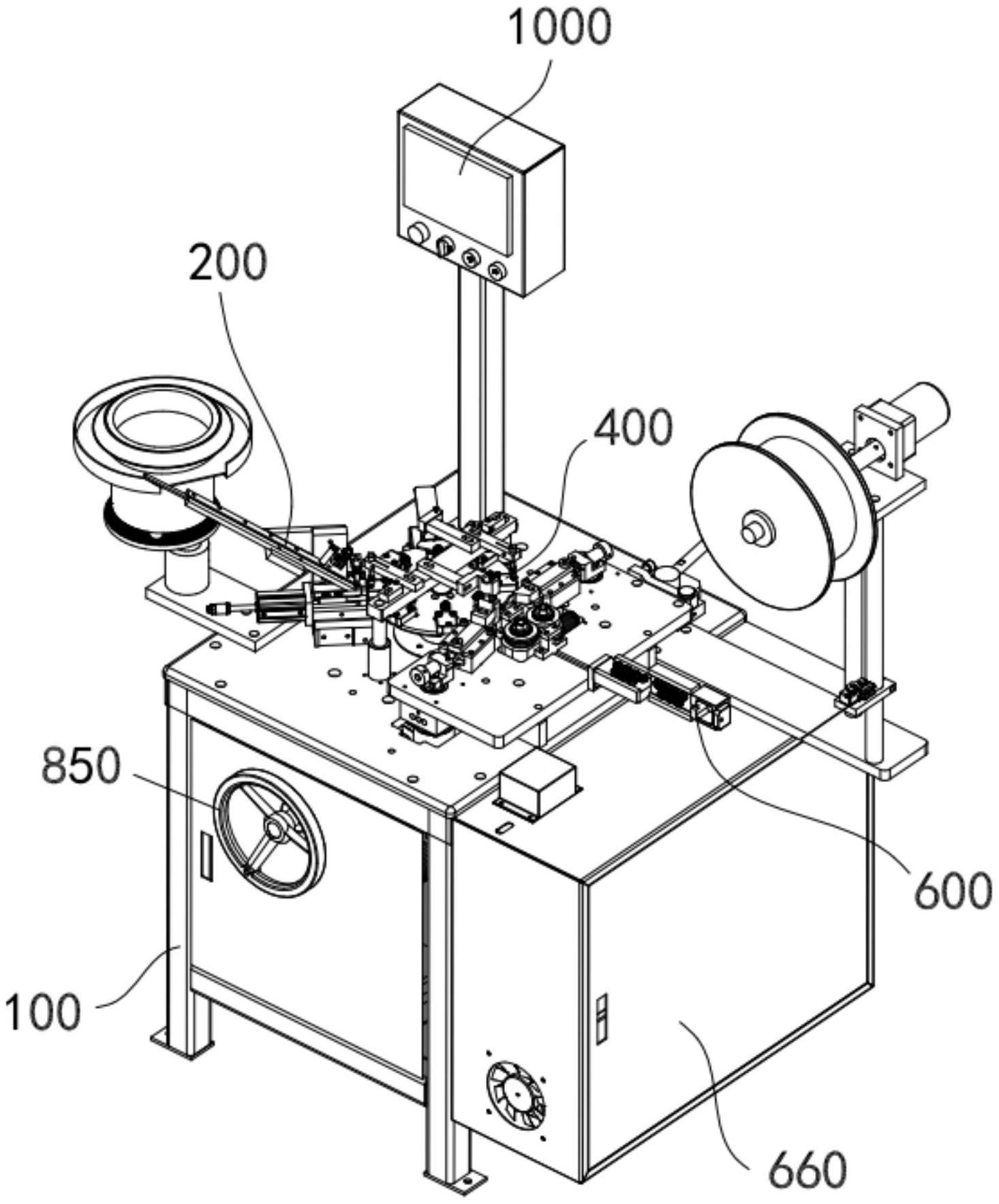

1、为解决上述问题,本实用新型提出了一种全自动扳机上簧设备。本实用新型所采用的技术方案是:一种全自动扳机上簧设备,包括机架,具有一立体框体,作为设备的支撑和安装机体;

2、分割器,包括分割器主体以及设置在分割器主体上端的分割盘,分割器主体用于驱动分割盘进行间歇旋转运动,所述分割盘位于所述机架的上方,且呈水平放置;

3、上料模座,所述上料模座有至少五个,且沿所述分割盘的旋转方向均匀间隔设置,所述上料模座上设有扳机放料位,所述扳机放料位用于放置扳机,所述扳机呈水平放置;

4、扳机送料机构,用于间隔的输送扳机至所述扳机放料位上;

5、支撑组件,用于支撑位于分割盘上方的至少四个固定工位,当分割盘停止转动时,至少四个固定工位分别对应位于所述上料模座的上方,四个固定工位沿分割盘的转动方向依次为漏料检测工位、扳机检测工位、压簧工位和扭簧检测工位,且,除压簧工位外,所有固定工位上均设有压簧结构,其中,所述漏料检测工位位于所述扳机送料机构的扳机下料端,用于检测扳机是否从所述扳机送料机构的末端漏料成功,所述扳机检测工位用于检测所述扳机放料位上是否放置有扳机,所述扭簧检测工位用于检测所述扳机上的扭簧是否安装到位;

6、驱动机构,用于驱动所述支撑组件进行间隔性的上下位移,并驱动所述分割器主体工作;

7、簧丝输送机构,用于向所述压簧工位的下方输送簧丝;

8、上簧机构,用于将输送至压簧工位下方的簧丝成型为扭簧,并将成型后的扭簧安装在位于所述扳机放料位上的扳机上,形成成品,所述压簧工位用于在所述上簧机构上簧过程中配合压住扭簧,进行扭簧定位;

9、下料机构,用于将通过所述扭簧检测工位检测的成品和未通过所述扭簧检测工位检测的废品进行分开下料,所述上料模座上设有辅助下料结构,所述辅助下料结构用于配合所述下料机构将所述成品或所述废品下料;

10、中央控制机构,直接或间接分别连接所述分割器、所述驱动机构、所述扳机送料机构、所述簧丝输送机构、所述上簧机构以及所述下料机构,用于控制设备运行。

11、优选的,所述上料模座的数量为八个,所述固定工位的数量为六个,六个所述固定工位分别为漏料检测工位、扳机检测工位、压簧工位和扭簧检测工位和两个按压工位,其中一个按压工位位于所述下料机构的上方,当分割盘停止转动时,六个所述固定工位分别对应位于其中六个上料模座的上方,剩下的两个上料模座上方未设置固定工位。

12、通过上述技术方案设计,八个上料模座的设计可以充分利用分割盘的空间,这里也是根据上簧机构处安装扭簧的效率来选取合适数量的上料模座,确保每一道工序都可以无缝连接,可以有效提升工作效率。在实际生产中,可以根据分割盘的大小,以及上簧机构的工作效率来进行合理的调整。

13、优选的,所述扳机送料机构包括振动盘、输送轨道、分料装置、推料装置以及扳机下压装置,所述振动盘用于存储扳机,且输出扳机至所述输送轨道,所述分料装置安装在所述输送轨道上,用于将持续输送至输送轨道上的扳机进行分隔送料,所述扳机下压装置用于辅助将输送至输送轨道末端的扳机下压并漏料至所述推料装置上,所述推料装置用于承接经由所述输送轨道末端输出的扳机,并将扳机推送至所述上料模座的扳机放料位上端。

14、优选的,所述输送轨道呈倾斜设置,且输送轨道的上端面设有扳机送料通道,位于所述扳机送料通道上,且对应于所述分料装置的位置设有开口,所述分料装置包括两个上下相对设置的分料气缸以及分别安装在两个分料气缸上的上分料片和下分料片,所述上分料片一端设有上插片,所述下分料片一端设有下插片,所述上插片和所述下插片分别通过所述分料气缸驱动,且呈错位插设于所述开口中,所述输送轨道的输送末端设有接料板,所述接料板上设有第一漏料孔,所述扳机下压装置位于所述接料板的上方,且包括压料气缸、连接块以及下压件,压料气缸上设有第二气缸轴,连接块安装在第二气缸轴远离压料气缸的一端,下压件连接在连接块上,且下压件正对设置于第一漏料孔上端,所述推料装置包括推料气缸、第一滑座、滑块以及推料板,所述推料气缸上设有第一气缸轴,滑块连接在第一气缸轴远离推料气缸一端,第一滑座上设有滑槽,滑块匹配滑接在滑槽中,推料板连接在第一滑座的上方,且推料板上设有第二漏料孔,所述第一漏料孔和所述第二漏料孔的形状均和所述扳机一致,且当所述推料气缸未推动所述滑块位移时,所述第二漏料孔设置于所述第一漏料孔的正下方。

15、通过上述技术方案设计,由于输送轨道呈倾斜状态,因此由振动盘输出并进入到扳机送料通道中的扳机会由于重力的作用不断的向下滑动,直至被输送至扳机下压装置所在的位置,两个分料气缸分别驱动上分料片上的上插片和下分料片上的下插片插接进位于扳机送料通道上的开口中,此时扳机会被限位在上插片和下插片之间,这样就可以控制扳机的下料间隔时间,不会打乱后续的操作步骤。当扳机被输送至接料板上的第一漏料孔中后,扳机下压装置中的压料气缸驱动第二气缸轴位移,并带动下压件下压至第一漏料孔中,将位于第一漏料孔中的扳机漏料至推料板上的第二漏料孔中。当扳机位于第二漏料孔中时,推料气缸驱动滑块在第一滑座上滑动,滑块的滑动会带动固定在滑块上端的推料板位移,推料板会被推送位移至第二漏料孔和上料模座上的扳机放料位对应,此时驱动机构驱动支撑组件下压,通过压簧结构来将扳机从第二漏料孔中完全下压至扳机放料位中。需要注意的是,这里的压簧结构是通过弹簧的形变来提供下压力的。

16、优选的,所述上簧机构安装于所述机架上,且包括顶簧装置和切丝装置,所述顶簧装置包括第一驱动组件以及连接在所述第一驱动组件同一端的顶丝刀和顶簧组件,所述切丝装置包括第二驱动组件以及连接在所述第二驱动组件一端的切刀,所述顶丝刀上设有顶丝口,所述第一驱动组件用于驱动所述顶丝刀和所述顶簧组件共同靠近或远离位于压簧工位下方的上料模座,所述第二驱动组件用于驱动所述切刀靠近或远离位于压簧工位的下方的上料模座。

17、优选的,所述第一驱动组件包括第三电机、第二滑座以及第一推送辅件,所述第三电机用于驱动所述第一推送辅件在所述第二滑座上进行往返滑动,顶簧组件包括支座、驱压扭簧和压簧片,其中,所述支座安装在第一推送辅件靠近压簧工位的一端,所述支座上沿长向设有插接口,所述压簧片呈l形状,且,所述压簧片的一端穿设过所述插接口,插接口的长向长度大于压簧片的径向宽度,压簧片位于插接口上方的一端设有卡簧口,压簧片位于插接口下方的一端的下侧一体设有呈弧形过渡的下凸顶位,所述驱压扭簧固定安装在所述支座上,且所述驱压扭簧的一端卡接在所述卡簧口上,所述驱压扭簧用于驱动所述压簧片的一端抵接至插接口的靠前位置,并使得所述下凸顶位下压,所述第二驱动组件包括第四电机、第三滑座和第二推送辅件,所述第四电机用于驱动所述第二推送辅件在所述第三滑座上进行往返滑动,切刀安装在第二推送辅件靠近压簧工位的一端。

18、为了方便理解,下面简述上簧机构的操作工序:

19、s1、簧丝输送机构将簧丝输送至压簧工位的下方,此时簧丝位于上料模座的上方;

20、s2、第一驱动组件驱动顶丝刀位移至压簧工位的下方,并通过顶丝口将簧丝扭转成型为扭簧,此时扭簧位于所述扳机放料位上;

21、s3、扭簧成型后,第一驱动组件驱动顶丝刀回复至原位;

22、s4、驱动机构驱动支撑组件向下位移,使得位于支撑组件上的压簧工位向下位移,并抵接在s3中成型的扭簧上;

23、s5、第二驱动组件驱动切刀位移并靠近位于压簧工位下方的上料模座,直至切刀将连接在扭簧上的簧丝切断;

24、s6、第二驱动组件驱动切刀回复至原位,且在第二驱动组件驱动切刀刚开始准备回复至原位的同时,第一驱动组件驱动顶簧组件位移并靠近位于压簧工位下方的上料模座;

25、s7、当下凸顶位接触到上料模座的上端面时,上料模座的上端面支撑下凸顶位向上位移,并驱使压簧片的一端抵接至插接口的靠后位置,下凸顶位在第一驱动组件的驱动下继续位移至所述扳机放料位上,此时下凸顶位由驱压扭簧驱动向下位移,并将扭簧按压进扳机放料位的内部;

26、s8、当s7中的下凸顶位将扭簧按压进扳机放料位内部时,切刀已回复原位,然后第一驱动组件驱动顶簧组件回复至原位,驱动机构驱动支撑组件向上位移,完成。

27、通过上述技术方案设计,当分割盘停止转动时,其中一个上料模座会位于压簧工位的下方,且该上料模座中会设有扳机,通过重复进行如上述s1-s8中的操作工序,可以实现将输送至压簧工位下方的簧丝成型为扭簧,并将成型后的扭簧安装在位于所述扳机放料位上的扳机上,形成成品。由于全程为机械化操作,且使用切刀将簧丝切断和将扭簧按压至扳机中的操作工序之间的间隔时间极短,基本算是同步进行的,工作效率极高。这里需要注意的是,驱压扭簧通过本身的形变趋势,使得位于压簧片下端的下凸顶位是处于下压的状态的,此时下凸顶位的最下端所在的水平面要低于上料模座的上端面。因此,当第一驱动组件驱动顶簧组件位移并靠近位于压簧工位下方的上料模座时,由于下凸顶位是通过其外轮廓的弧形过渡抵接到上料模座的上端面上的,因此此时下凸顶位和上料模座之间会存在相对作用力,一旦下凸顶位位移至扳机放料位上时,驱压扭簧立即驱压压簧片,使得下凸顶位将已经成型的扭簧压合进扳机放料位中。

28、优选的,所述驱动机构包括第五电机、传动主轴、槽轮以及立柱,所述第五电机一端设有主动链轮,所述传动主轴上固定设有从动链轮,主动链轮和从动链轮之间通过链条连接,所述槽轮有两个且对称固定安装在所述传动主轴的前后两侧,所述立柱的一端通过滚子连接在槽轮上,所述立柱远离槽轮的一端延伸至所述机架的上方,且固定连接在所述支撑组件上,所述传动主轴的一端设有手轮,所述传动主轴上设有至少套接有一个主轴固定座,所述主轴固定座通过固定杆连接在所述机架上,所述传动主轴上固定设有第二主动齿轮,所述分割器主体上设有第一从动齿轮,所述第二主动齿轮和所述第一从动齿轮匹配啮合。

29、通过上述技术方案设计,当设备开始工作时,第五电机驱动主动链轮转动,由于主动链轮和从动链轮之间通过链条连接,因此主动链轮的转动会带动从动链轮产生转动,由于从动链轮是固定在传动主轴上的,因此从动链轮的转动会带动传动主轴进行转动,传动主轴的转动会带动位于传动主轴上的槽轮和第二主动齿轮发生转动。其中,由于第二主动齿轮和第一从动齿轮啮合,且第一从动齿轮是安装在分割器主体上的,进而可以带动分割器主体工作,并驱使连接在分割器主体上的分割盘转动。另外,由于连接在支撑组件上的立柱的一端通过滚子连接在槽轮上,因此通过槽轮的转动,可以控制立柱进行上下位移,进而使得支撑组件产生上下位移,相当于第五电机的工作,给支撑组件的上下位移,以及分割盘的转动提供了动力。

30、优选的,所述支撑组件包括主支撑杆以及沿主支撑杆延伸方向依次固定安装在主支撑杆上的第一横撑杆、第二横撑杆、第三横撑杆和第四横撑杆,其中,所述漏料检测工位设置在第一横撑杆上,所述扳机检测工位设置在主支撑杆靠近所述第一横撑杆的一端,所述压簧工位设置在所述第二横撑杆上,所述扭簧检测工位设置在所述第四横撑杆上,所述第三横撑杆上安装有按压工位,所述按压工位对应设置在所述下料机构的上方。

31、需要注意的是,当漏料检测工位检测到位于第二漏料孔中的扳机没有漏料至扳机放料位中时,设备会自动报警并停止运行,此时需要人工调试设备,并将卡壳住的扳机拿出或者放置到扳机放置位上,确保没问题后再重新启动设备。当扳机检测工位检测到扳机没有被压簧结构压合到扳机放料位中时,该上料模座的后续步骤取消,其它的上料模座的工艺步骤不受影响。当扭簧检测工位检测到扭簧没有被压簧工位压合到扳机中时,该上料模座的后续步骤取消,其它的上料模座的工艺步骤不受影响,等到该上料模座转动至下料机构时,通过下料机构下料至废品储存箱。

32、优选的,所述上料模座呈水平设置,且包括模座本体、挡板、滑接件、上盖板、复位弹簧、轴承座以及轴承,这里的挡板、滑接件、复位弹簧、轴承座以及轴承即是辅助下料结构,其中,所述上盖板盖置在所述模座本体的上端,且所述扳机放料位设置在所述上盖板上,所述模座本体的下端面设有出料口,所述出料口位于所述扳机放料位的正下方,所述滑接件滑接在所述模座本体中,且所述滑接件的上端面和所述上盖板直接接触,所述扳机放料位中的扳机的下端抵接在滑接件上,所述挡板安装在所述滑接件靠近所述出料口的一侧,所述轴承座安装在所述滑接件远离所述挡板的一侧,所述轴承安装在所述轴承座的上方,所述滑接件和所述挡板一体成型,所述复位弹簧安装在所述挡板和所述模座本体之间。

33、更优选的,所述下料机构包括导向片、分料箱、驱动气缸、废料储存箱、下料管路和转动辅件,所述导向片固定安装在机架的上方,且所述导向片上设有外凸过渡位,当所述分割盘带动上料模座转动至所述下料机构的上方时,所述导向片通过所述外凸过渡位驱动轴承外移,并带动所述滑接件外移,此时所述扳机放料位和所述出料口直接贯通,所述分割盘的边缘均匀间隔环设有若干个下料让位口,当所述分割盘停止转动时,所述下料让位口位于所述出料口的正下方,所述分料箱位于所述出料口的正下方,所述转动辅件位于所述分料箱的一侧,所述驱动气缸通过所述转动辅件驱动所述分料箱转动,并连通至所述废料储存箱,当所述分料箱未转动时,所述分料箱和所述下料管路连通。

34、通过上述技术方案设计,当上料模座经由分割盘的转动,转动至下料机构时,上料模座上的轴承会接触到导向片的外凸过渡位,由于外凸过渡位和轴承相切,因此此时轴承会经由外凸过渡位被外推,进而使得连接在轴承下端的轴承座,以及连接在轴承座上的滑接件向外滑动,由于滑接件和挡板一体成型,因此挡板也会向外滑动,进而使得连接在挡板和模座本体之间的复位弹簧被压缩,此时扳机放料位和出料口直接连通,出料口和下料让位口连通,因此位于扳机放料位中的扳机和扭簧的组装成品可以顺利掉落到分料箱中,并通过下料管路下料。需要注意的是,当检测到此时位于扳机放料位中的扳机为废品时,驱动气缸通过转动辅件驱动分料箱转动并连通至所述废料储存箱,然后将位于分料箱中的废品输送至废料储存箱中,实现分开下料,位于废料存储箱中未安装扭簧或者扭簧没有安装到位的扳机经过处理,可以重新放置到振动盘中。

35、本实用新型与现有技术相比较,其具有以下有益效果:本实用新型颠覆了传统的扳机上簧设备的扳机扭簧组装方式,将扳机和扭簧的组装过程调整至水平方向进行,将扭簧成型和自动化装配结合到一台设备上,工作效率更高,并且通过设计多项检测工序,有效降低了最终成品的次品率,整机的操作自动化程度高,使用寿命长,调试方便,满足现代化生产需求。

- 还没有人留言评论。精彩留言会获得点赞!